Fターム[4F206AM36]の内容

プラスチック等の射出成形 (77,100) | 成形装置、成形操作のその他の特徴 (2,679) | 特有の成形不良の防止技術 (1,432) | ウエルドライン防止、スパイダーマーク防止(←ゲート跡、フローマーク) (222)

Fターム[4F206AM36]に分類される特許

161 - 180 / 222

ポリプロピレン系樹脂射出発泡成形体

【課題】本発明の目的は、薄肉射出充填が可能で高発泡倍率であるがために軽量性に優れ、剛性および耐衝撃性のバランスが良好であり、安価に得られる製造方法を提供する。

【解決手段】メルトフローレートが10g/10分以上50g/10分未満、メルトテンションが2cN以上、かつ歪硬化性を示す改質ポリプロピレン系樹脂、および、エチレン−プロピレン共重合体を含んでなりポリプロピレン系樹脂をマトリックスとする、メルトフローレートが0.2g/10分以上30g/10分以下、曲げ弾性率が10MPa以上500MPa以下であるオレフィン系熱可塑性エラストマー、および発泡剤を射出成形機へ供給し、次いで金型内に射出して発泡成形して得られることを特徴とする射出発泡成形体であって、該射出発泡成形体中におけるオレフィン系熱可塑性エラストマーの分散粒子径が、0.1μm以上2μm以下である射出発泡成形体。

(もっと読む)

偏肉樹脂成形品およびその製造方法

【課題】表面に模様のパターンが形成された、外観が良好な偏肉樹脂成形品を低コストで容易に製造する。

【解決手段】可動側金型4を固定側金型3に密着させて両者の間にキャビティ5を構成する。加熱媒体供給源7から弁9を介して流路6に蒸気を流し、キャビティ5の内壁面を成形用樹脂のビカット軟化温度以上に(例えば100℃に)高めたら、射出装置10から、化学発泡剤が混入された溶融状態の樹脂を、ゲート3aを介してキャビティ5内に射出する。射出された樹脂はキャビティ5中で発泡しながら広がり、堰5およびその周囲にも行き渡る。所定量の樹脂の射出が完了したら、弁9が作動して、加熱媒体供給源7から流路6への蒸気の供給を停止し、冷却媒体供給源8から流路6への水の供給を開始する。キャビティ5の内壁面付近を急激に(例えば40℃に)冷却して、樹脂を冷却固化させてから取り出す。

(もっと読む)

射出成形方法

【課題】出来上がりの樹脂成形品にフローマークが形成されることがない射出成形方法を提供することを課題とする。

【解決手段】金型3に形成されたキャビティへ溶融樹脂をゲート15から充填させて樹脂成形品を成形する射出成形方法であって、前記キャビティの壁面のうち、前記ゲート15と対向する壁面は、該キャビティの容積が広がる方向へ移動可能となっており、前記溶融樹脂の充填は、前記キャビティの容積が「0」の状態から実施され、該溶融樹脂の充填圧力によって前記壁面が移動することで該キャビティの容積が広がり該溶融樹脂が充填されていく射出成形方法。

(もっと読む)

熱可塑性樹脂発泡成形体の製造方法

【課題】シルバーストリークと呼ばれる外観不良が改良され、かつ発泡状態が均一な熱可塑性樹脂発泡成形体の製造方法を提供する。

【解決手段】以下の工程を含む熱可塑性樹脂発泡成形体の製造方法。

(1)一対の金型を型閉めして形成される金型キャビティ内の圧力を、0.04MPa以下にする工程

(2)圧力が0.04MPa以下の前記金型キャビティ内に、前記発泡剤を含有させた溶融状熱可塑性樹脂を、式(1)で表される充填率Rが80%以上となるように供給し、該金型キャビティ内を前記発泡剤を含有させた溶融状熱可塑性樹脂により充填する工程

R=(W1/W2)×100 式(1)

(3)所望の熱可塑性樹脂発泡成形体形状となるまで金型キャビティ容積を増加させる工程

(4)金型を開き、熱可塑性樹脂発泡成形体を取り出す工程

(もっと読む)

成形条件の設定方法、プログラムおよび射出成形機

【課題】 応答曲面近似式を用いて計算負荷を減少させるとともに、成形不良が発生する条件を排除した高精度の最適解を出力することができる実用性の高い成形条件の設定方法を提供する。

【解決手段】 この成形条件の設定方法は、事前に設計変数をサンプリングして射出成形解析を行い、各サンプリング点における評価関数を算出し、かつ成形不良発生の有無を判定する工程と、評価関数の算出結果に基づいて当該評価関数を設計変数の関数として近似的に表す応答曲面近似式を作成する工程と、応答曲面近似式を用いて所定の最適化手法で最適設計変数を選択する最適化工程とを有する。そして、最適化工程において、成形不良発生の有無の判定結果を参照し、成形不良発生領域に在る設計変数を排除する。

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】外観良好な成形体を成形するための製造方法を提供する。

【解決手段】以下の工程(1)〜(6)を全て含むことを特徴とする熱可塑性樹脂成形体の製造方法。(1)少なくとも一方の金型キャビティ面の一部または全面を、外部加熱手段により加熱する工程(2)遅くとも工程(1)で加熱完了した時点から、工程(4)で一対の金型間に融状熱可塑性樹脂の供給を開始する時点までの間、工程(1)において外部加熱手段により加熱した金型キャビティ部を含むように、金型キャビティ面を保温手段により保温する工程(3)一対の金型を型締めする工程(4)一対の金型間に、金型に設けられた樹脂供給口を通じて溶融状熱可塑性樹脂を供給する工程(5)両金型を冷却する工程(6)型開きして、熱可塑性樹脂成形体を取り出す工程

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】外観良好な成形体を成形するための製造方法を提供する。

【解決手段】以下の工程(1)〜(5)を全て含むことを特徴とする熱可塑性樹脂成形体の製造方法。(1)少なくとも一方の金型キャビティ面の一部分を、当該部分の温度が加熱前より20℃以上高くなるように加熱し、かつ、加熱部と非加熱部との最大温度勾配が6℃/cm以下となるように該キャビティ面に温度勾配を生じさせる工程(2)一対の金型4,5を型締めする工程(3)当該一対の金型間に溶融状熱可塑性樹脂を供給する工程(4)両金型を冷却する工程(5)型開きして、熱可塑性樹脂成形体を取り出す工程

(もっと読む)

板金アウトサートギア

【課題】経年変化によるギアピッチの変化がなく、外部ギアとの噛合時に異音の発生を防止するとともに、ギアの異常摩耗を防ぐことができる板金アウトサートギアを提供する。

【解決手段】金型内にn個(nは1以上の整数)のゲートから樹脂を注入し、円板状板金1の外周部に、アウトサート成形によって樹脂成形ギア2が形成されている板金アウトサートギアであって、円板状板金1は、外周縁近傍に、成型時に樹脂と係合する2個の係合部が、n組形成され、樹脂成形ギア2は、円周方向にn個に分離され、分離されている各樹脂成形ギア13a〜13c間に間隙12a〜12cを備えている。

(もっと読む)

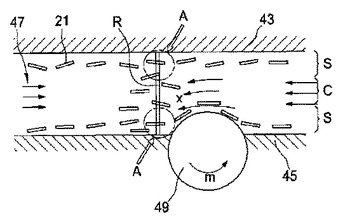

剪断流動発生部付き射出金型装置

本発明は、剪断流動発生部付き射出金型装置に関する。これは、所定ピグメントが混合された溶融樹脂が満たされる内部空間を備えた射出金型と、前記射出金型に設けられて、その一部が前記内部空間に露出し、内部空間に注入される溶融樹脂に接して、外部動力を印加されて動作し、その表面に接している溶融樹脂を粘性で剪断流動させることによって、溶融樹脂内のピグメント位置を調節する剪断力発生部と、前記剪断力発生部を動作させる駆動部、を含むことを特徴とする。上記のような本発明の射出金型装置は、射出金型内部のウェルドライン(Weld line)発生区域に位置した溶融樹脂内に、粘性流動を生じることによって、当該区域の溶融樹脂内に混合されているピグメントの位置を調節することができるため、ウェルドライン周辺におけるピグメントの配向不良及び含量不足による問題を解決し、高品質の成型品を制作することができる。  (もっと読む)

(もっと読む)

金型温度制御装置

【課題】キャビティと加熱装置の間に回転式の入子を配置することによってキャビティの部分的な金型温度制御を可能にする金型温度制御装置を提供する。

【解決手段】可動側取り付け板1及び固定側取り付け板12のそれぞれに可動金型M及び固定金型Sを設けてなる1対のプラスチック成形金型の温度制御を行なう金型温度制御装置において、プラスチック成形金型のキャビティC外周にこのキャビティCを加熱させる加熱装置11、前記キャビティCと加熱装置の間の、金型と当接する部分と金型に当接しない部分を側面に有する回転式入子21、この回転式入子とキャビティCの間に温度センサ8を配置している金型温度制御装置において、回転式入子の金型と当接する部分と金型に当接しない部分が前記キャビティCと前記加熱装置の間で回転することにより、加熱装置からキャビティへCの熱伝導を調整し、キャビティC周辺の金型温度を一定に保持する。

(もっと読む)

射出装置

【課題】本発明は、溶融される直前の樹脂を乾燥状態に維持することで、樹脂に含まれる水分による成形品への悪影響を除去することのできる成形機の射出装置を提供することを課題とする。

【解決手段】射出装置は、成形材料が供給されるシリンダ11と、シリンダ11内で駆動して該成形材料を計量する計量部材13とを有する。シリンダ11は成形材料が供給される材料供給孔11bを有する。所定の温度に加熱された乾燥気体を、シリンダ11内における材料供給孔11bの近傍に供給する。

(もっと読む)

インサート成形用金型装置、及びインサート成形品の製造方法

【課題】成形後の後加工をすることなく、優れた品質を有する樹脂部品を形成することができるインサート成形用金型装置、及びインサート成形品の製造方法を提供すること。

【解決手段】インサート部品である軸体50の全周を囲むように配置されたキャビティ38に、溶融した樹脂を充填して、軸体と樹脂とを一体的に形成するようにしたインサート成形用金型装置であって、軸体50はその長手方向が起立するように配置され、キャビティ38は、樹脂を受け溜める受容部44を通って、樹脂が充填されるようになっており、受容部44は、軸体50の全周を囲むようにして、軸体50の径方向に沿ったキャビティの側面38cに開口した開口部37を介して、キャビティ38とつながっている。

(もっと読む)

樹脂成形用金型、樹脂成形品およびその成形方法

【課題】ウェルドラインの発生を抑制することができ、高精度な樹脂射出成形を可能とする樹脂成形用金型等を提供する。

【解決手段】成形金型40は、固定側型板41と可動側型板42とによって、ウォームギア32のギア素形32Aと対応する型空間としてのキャビティ44と、キャビティ44に接続された駆動軸31の周囲を巡る薄い円環状の第二ゲート45と、第二ゲート45に接続された駆動軸31の周囲を巡る円環状の樹脂溜まり46と、樹脂溜まり46に溶融樹脂を圧入する第一ゲート47と、を備えている。第二ゲート45は、樹脂溜まり46に第一ゲート47が接続したゲート位置45Gの流路間隔GSより、駆動軸31を挟んで対称の反ゲート位置45Xの流路間隔XSが広く設定されている。

(もっと読む)

射出成形方法、射出成形機及び媒体供給装置

【課題】本発明は、金型の表面を直接加熱して表面温度を速やかに上昇させることのできる射出成形方法及び射出成形機並びにそのような射出成形機に媒体を供給する媒体供給装置を提供することを課題とする。

【解決手段】金型装置23内に形成されたキャビティ62に加熱された媒体を供給し、キャビティ62の表面を高温にする。キャビティ62に溶融樹脂を注入して樹脂成形品を成形し、キャビティ62から媒体を排出する。金型の型閉工程中に媒体をキャビティ62に供給してもよく、また、溶融樹脂が媒体に接触する前に、媒体の排出を完了させることとしてもよい。

(もっと読む)

樹脂被覆ベアリングの成形方法及び樹脂被膜ベアリングの製造方法並びにその成形方法で成形した樹脂被膜ベアリング

【課題】 インサート成形時における被覆樹脂の強度の均一化を図ることができる樹脂被覆ベアリングの成形方法を提供する。

【解決手段】 成形型50のディスク空間部53のほぼ中央に向かって上型52に形成されるスプール部55から溶融樹脂を射出したときにピンゲート56からディスク空間部53に溶融樹脂が導かれた後フィルムゲート部54を介してキャビティ57に溶融樹脂が充填されるので、外輪25に被膜される樹脂部材においてウェルド部がなくなって被膜部材40の樹脂強度の均一化を図ることができ、高負荷時においても被膜部材40の割れの発生を抑制することができる。また、ディスク部53の全周縁に形成されるフィルムゲート部41が下型51と上型52とから形成されているので、両型51,52から樹脂被覆ベアリングを取り出してディスク空間部53のランナー42を切断処理するだけの後加工で済むという利点がある。

(もっと読む)

樹脂成形装置、樹脂成形品製造方法、樹脂成形品

【課題】表裏あるいは両側面間等を貫く貫通孔を必要とする樹脂成形品をウェルドラインを生じさせることなく成形する。

【解決手段】成形品の外形を形作るキャビティを形成する成形金型と、成形品に貫通孔を形成するコア等を成形金型の孔を通してキャビティ内に侵入させてキャビティを目的とする成形品形状に一致させるコア等移動機構と、溶融樹脂をキャビティに注入する溶融樹脂注入装置と、制御装置とを備える。成形金型はコア等移動機構が侵入して成形品形状に一致する形状のキャビティが形成された後にコア等の先端部と嵌合する嵌合凹部を備える。制御装置はキャビティにコア等を半侵入させた状態で溶融樹脂の注入を行なわせ、注入後にコア等を侵入移動させて溶融樹脂を圧縮し、圧縮後もコア等の先端部が嵌合凹部に嵌合するまで侵入移動させて貫通孔を完成させる。

(もっと読む)

厚肉光透過性樹脂板の製造方法

【課題】 厚肉の光透過性樹脂板の、効率的で、樹脂原料の多様化に対応可能であり、かつ歪みの大幅な低減を可能とする製造方法を提供する。

【解決手段】 10〜50mmの肉厚を有する光透過性の熱可塑性樹脂からなる樹脂板の製造方法であって、該製造方法は、(i)金型キャビティ内へ溶融した熱可塑性樹脂を射出する工程であって該工程内において可動側金型は圧縮ストローク分だけ余分に開かれた中間型締め状態にある工程(工程−i)、(ii)射出後に樹脂を圧縮して最終型締めを行う工程(工程−ii)、(iii)最終型締め後更に樹脂を圧縮する工程(工程−iii)、(iv)樹脂を金型キャビティ内より取り出し可能となる温度まで冷却させ成形品を取り出す工程(工程−iv)、および(v)かかる成形品の周縁部を除去することにより成形品の平面度を向上させる工程(工程−v)からなることを特徴とする厚肉光透過性樹脂板の製造方法。

(もっと読む)

インサートモールド部品

【課題】

樹脂部位にクラックが発生することなく、しかも、ウェルドの発生を防止できるインサートモールド部品を提供することにある。

【解決手段】

2つのインサート部材4A,4Bの一部が外部に露出して、2つのインサート部材の中央にたすき状に樹脂2aaを橋渡して、周囲の樹脂と一体的に連結し、インサート部材4A,4Bを保持固定する。モールド成形する金型の開閉方向の面Xに対して垂直な面Yであって、インサート部材4A,4Bの間の延長方向のインサート部材の側面の位置Gに、樹脂を鋭角に充填するトンネルゲート8bを設け、このトンネルゲートから樹脂を充填して、たすき状の樹脂2aaを形成し、インサート部材4A,4Bを保持固定する。インサートモールド部品2は、トンネルゲート8bから充填された後、スプールランナーの切り離し時の楕円形状のゲート痕8bbを有する。

(もっと読む)

モール成形型、モール付きガラスの製造方法及びモール付きガラス

【課題】ウエルドライン及びバリの発生を押えることができる、モール付きガラスの製造技術を提供することを課題とする。

【解決手段】モール成型金型に永久磁石、電磁石等からなる吸着保持装置を埋設し、樹脂モールの表皮の一部を構成する金属製モールを吸着する。

【効果】図6(b)において、吸着保持装置24の吸着作用と溶融樹脂39の押し付け作用との総合作用で固定型20に金属製モール36は強固に固定される。そのため、溶融樹脂39の流れや圧力により、金属製モール36がずれたり、浮き上がることはない。そして、金属製モール36が固定型20に密着するため、金属製モール36の下に溶融樹脂39が回り込む心配はない。

(もっと読む)

射出成形用樹脂組成物、それを用いた射出成形物、および射出成形法

【課題】フローマークの発生がすくない、外観の良好な射出成形品を提供するために、最適な射出成形用樹脂組成物および射出成形法を提供する。

【解決手段】射出成形における金型内での樹脂組成物の最大せん断速度が10s−1以上となる成形条件において、下式(1)で定められるαがα>0となる条件で成形する。

α=3σs/{σn−σs〔1−exp(−t/τ)〕} (1)

但し、σsは成形条件における射出成形用樹脂組成物のせん断応力、σnは成形条件における射出成形用樹脂組成物の第一法線応力差、tは射出成形用樹脂組成物が金型に流入してからの時間、τは成形条件における射出成形用樹脂組成物の緩和時間である。

(もっと読む)

161 - 180 / 222

[ Back to top ]