Fターム[4F206JF41]の内容

プラスチック等の射出成形 (77,100) | 成形材料の供給 (3,852) | 供給タンク、貯留槽 (17)

Fターム[4F206JF41]に分類される特許

1 - 17 / 17

液状樹脂材料用成形設備

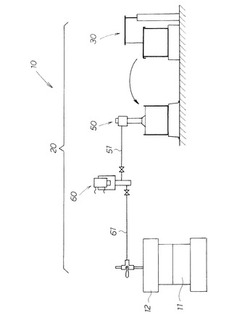

【課題】射出装置が不要であり、材料の十分な混合が得られる液状樹脂材料用成形設備を提供することを課題とする。

【解決手段】液状樹脂材料用成形設備10は、金型11と、この金型11を型締めする型締装置12と、金型11へ液状樹脂材料を供給する供給装置20とからなる。この液状樹脂材料の供給装置20は、主剤に硬化剤などの添加剤を添加した液状樹脂材料を、十分に攪拌混合する撹拌混合機構30と、得られた液状混合材料を圧送するポンプ機構50と、このポンプ機構50から第1流路51を介して送られてきた液状混合材料を一定量計量し、間欠的に第2流路61を通じて金型11へ供給する定量計量供給機構60とからなる。

【効果】予め混合した液状混合材料を定量計量供給機構から直接金型へ供給することができる。結果、射出装置が不要となる。

(もっと読む)

供給装置

【課題】動作が停止された時点で原料が残ることによる無駄をなくすことができる、供給装置を提供する。

【解決手段】供給装置1は、調整停止機能を有している。調整停止機能がオンにされると、混合ユニット19、供給配管26および成形機ホッパ27内における原料の貯留量および操作パネルの操作によって設定された製品重量に基づいて、混合ユニット19、供給配管26および成形機ホッパ27内に残量を残すことなく、調整停止機能がオンにされた時点で操作パネルに表示されていた停止タイミングで供給装置1および成形機2の動作が停止されるように、オン後に成形機2に供給されるべき原料の量である残供給量が設定される。そして、その設定された残供給量に基づいて、供給装置1の動作が停止される。

(もっと読む)

射出成形機

【課題】 低粘度で流動性を有する液状樹脂の成形材料を射出成形により成形する場合に、安定して金型内に成形材料を充填することができる射出成形機を提供する。

【解決手段】 射出位置に位置している金型2に対して、上下方向に昇降自在に射出装置4を設ける。金型2の下金型2bに下側が開口しているスプルー2dを形成し、射出装置4の上昇により該射出装置4に装填したシリンジ7のノズル部7bがスプルー2dに接続されてノズルタッチするようにする。シリンジ7のプランジャ7aを上昇させて該シリンジ7内の成形材料を金型2内に射出すれば、成形材料は金型2内を徐々に上昇して充填される。

(もっと読む)

成形機システム

【課題】作動液を節約可能な成形機システムを提供する。

【解決手段】成形機システム1は、液圧装置130をそれぞれ有する複数のダイカストマシン3と、複数の液圧装置130に共用される集中タンク5とを有する。

(もっと読む)

成形装置及び成形方法

【課題】液状成形材料を硬化させる成形装置において、簡素な構成で成形材料の収縮分を補うことができ、かつ製品を形成する樹脂を均一なものとする。

【解決手段】固定金型2と移動金型3によって区画されたキャビティ空間7に供給する熱硬化性液状成形材料8aを貯蔵する材料タンク4と、熱硬化性液状成形材料8aを加圧してキャビティ空間7に供給するピストン51等を備える。ピストン51は、キャビティ空間7に熱硬化性液状成形材料8aを充填する当初から硬化するまで、材料タンク4に貯蔵された熱硬化性液状成形材料8aを加圧し続け、熱硬化性液状成形材料8aが硬化した後、減圧する。

(もっと読む)

樹脂モールド装置

【課題】液状樹脂を用いる樹脂モールド装置で、液状樹脂をポットに供給する抽出体を小型化し、液状樹脂の容器から液状樹脂の吐出口までの経路を短くし、抽出体の経路内での液状樹脂の変質をなくす。

【解決手段】複数ポット73に供給した液状樹脂22を、各ポット73のプランジャ75によりキャビティ76に押し出して被成形品90を樹脂モールドする樹脂モールド装置200であり、液状樹脂22を収容する容器20と、各ポット位置に対応する平面位置に設けられたシリンジ32およびピストン34を備えた複数の抽出体30と、抽出体30を駆動せる駆動部40と抽出体30を移動させる移動機構を有し、抽出体30を容器20とポット73との間で移動させ、抽出した液状樹脂22の一部またはすべてを、各ポット73に対して同量供給すべく、駆動部40の動作を制御する樹脂供給制御手段50を有する。

(もっと読む)

射出装置

【課題】ホッパ内に貯留された射出成形用の原料樹脂を乾燥させる場合、従来では射出成形機とは別な独立した乾燥機を用いているため、設備全体が大型化する上にエネルギー効率が悪い。

【解決手段】射出成形機にて発生した熱を回収するための熱交換部51を持った熱回収手段15と、原料樹脂11を収容してこれを射出成形機の射出シリンダ部13へと供給するためのホッパ40とを有する本発明による射出装置は、一端側に熱交換部51が取り付けられると共に他端がホッパ40内に連通する熱風ダクト52と、熱交換部51にて回収された熱を熱風として熱風ダクト52からホッパ40内に導くための排気ファン53と、ホッパ40に形成された排気口56に連通する排気ダクト54とを熱回収手段15が具え、排気ファン53が排気ダクト54に組み込まれている。

(もっと読む)

貯蔵容器、樹脂の成形方法及びメッキ膜の形成方法

【課題】 超臨界流体を製造する特別な高圧装置を用いることなく、より低コストで且つ量産性に優れた樹脂の成形方法及びメッキ膜の形成方法、並びに、二酸化炭素の貯蔵容器を提供する。

【解決手段】 貯蔵容器であって、二酸化炭素と該二酸化炭素に溶解する機能性材料とが密封されている容器本体を備える貯蔵容器を提供する。これにより、超臨界流体を製造する特別な高圧装置を用いることなく、より低コストで且つ量産性に優れた樹脂の成形方法及びメッキ膜の形成方法、並びに、二酸化炭素の貯蔵容器を提供することができる。

(もっと読む)

エポキシ樹脂及びポリエステル系発泡性組成物

a)1以上のエポキシ樹脂、b)1以上の硬化剤、c)1以上の発泡剤及びd)1以上のポリエステルを含む発泡性組成物。 (もっと読む)

射出成形用材料供給装置

【課題】 樹脂材料との摩擦によるホッパの内壁の摩耗を低減することができる射出成形用材料供給装置を提供する。

【解決手段】 内部にペレット状の樹脂材料を蓄えるとともに、該樹脂材料を射出成形機に供給するホッパ1と、外部からホッパ1に導入される樹脂材料が通過する材料導入管3とを備える射出成形用材料供給装置であって、材料導入管3を樹脂材料流れ下流側の先端がホッパ1内部に位置するように設け、材料導入管3の先端に外部から供給される樹脂材料が溜まる材料溜まり部31を設け、材料導入管3における材料溜まり部31の樹脂材料流れ上流側に貫通孔32を設け、材料導入管3内の樹脂材料を貫通孔32を介してホッパ1内に供給する。

(もっと読む)

液体シリコーンゴムからなる発泡成形ポリマー製品の製造方法の使用

【課題】液体シリコーンゴムからなる発泡成形ポリマー製品の製造方法を提供する。

【解決手段】この製造方法は、成形組成物として液体シリコーンゴムLSRを用いた、発泡成形ポリマー製品の製造方法であって、加工前に成形組成物が2つの別々の成分(A、B)の形で存在し、製造開始時に、これらの成分が、高められた圧力下で2つの流れに別々に移送され、この時、発泡剤(C)が、この成分の両者又は一方だけに実質的に連続的に注入され、この注入後、2つの流れ(32a、32b)がさらに合体され、かつ高められた圧力下で一緒に混合され、最後に、圧力を低下させながら、混合時に形成された反応混合物が、加熱された成形型のキャビティーに射出され、成形組成物が架橋反応と同時に発泡させられる製造方法である。

(もっと読む)

予備処理された熱可塑性合成樹脂材料を押出機に充填する装置

【解決手段】 押出機であって、所望により外部押出機とすることができる押出機に、予備処理された熱可塑性合成樹脂材料、特にPETを充填する装置が、熱可塑性合成樹脂材料の予備処理用に、移動する、特に回転する、複数個の器具(7)を内部に設けた、少なくとも1個の排気可能な収容容器(1)を有する。この予備処理は、乾燥及び所望により結晶化である。収容容器(1)は、流動状態の合成樹脂材料(12)用の取り出し口(18)を備え、取り出し口(18)は、押出機(36)の充填口(35)に、熱可塑性合成樹脂材料に関して流れ的に接続される。この装置は、好ましくは、単一の収容容器ステージを持ち、収容容器ステージの出口は、継手(69)に流れ的に接続される。継手は、押出機(36)の充填口(35)に、収容容器(1)内で予備処理された熱可塑性合成樹脂材料(12)の流動状態を維持する転送部(31)を介して接続可能である。 (もっと読む)

射出成形金型の検査機及びこれと金型の連結装置

【課題】一定量の成形材料が金型内に充填されると、該材料の流入を自動的に停止し、該材料の漏出を防止する射出成形金型の検査機および当該機と金型の連結機を提供する。

【解決手段】ダミー成形品を形成する材料収容室20を有し、該室内の成形材料を加熱溶融する発熱体を有するタンク16と、基端部で該タンクと該収容室に連通し、先端部では金型のノズルタッチ8に接続されるゲート32と連結されたシリンダ18と、該シリンダ内で進退自在に可動するピストン29と、該収容室と連通する通路を有し、バルブピン37を有するゲートバルブ35と、該シリンダ18内への流体圧力の切換え制御を行うコントローラ40の制御で該ゲートバルブを後退させて該ゲートを開放して成形材料を該キャビティに流入させ、成形材料流入後は該ゲートバルブを前進させて該ゲートを閉塞し、成形材料の該キャビティへの流入を阻止するようにしたことを特徴とする。

(もっと読む)

液状樹脂射出成形装置

【課題】複数、特に3台以上の型締め装置に共通に用いることのできる計量射出ユニットを備えた液状樹脂射出成形装置を得る。

【解決手段】上型を固定したトップビームと、上型と対をなす下型を昇降させる型締めシリンダ装置とを有する型締め装置を複数整列させて配列し、これら複数の型締め装置のトップビームにそれぞれ、上型と下型によって形成される成形空間に連通する樹脂注入口を形成する一方、これらトップビーム上に渡らせてガイドレールを配置し、このガイドレール上にいずれかの型締め装置上に選択的に停止可能な走行基台を走行可能に設け、この走行基台上に、複数の液状樹脂の計量射出ユニットを支持した昇降台を昇降運動可能に設け、この計量射出ユニットに、複数の液状樹脂の計量部と、計量された複数の液状樹脂を混合して射出する混合射出部とを設け、この混合射出部を、昇降台の昇降によって、いずれかのトップビームの樹脂注入口に接離移動させる液状樹脂射出成形装置。

(もっと読む)

合成樹脂成形機用樹脂原料の供給装置

【課題】加熱シリンダのケーシング内で発生するガスを吸引排気するに際し、樹脂原料の供給によって発生する塵埃の影響をなくし、フィルターの目詰まりやレベルセンサーの検知精度の低下を解消する。

【解決手段】ダンパー装置を有する原料貯留手段300と、原料貯留手段300からの原料を受けて原料投入口70に供給する原料投入用筒部を有する自動供給装置4と、原料投入用筒部内を吸引減圧する空気吸引源8と、自動供給装置4の作動を制御するとともに、空気吸引源8の作動を制御する制御手段を備えたものにおいて、自動供給装置4は制御手段により、合成樹脂成形機の射出工程終了後、計量工程開始に連動して作動開始し、計量工程終了に連動して作動停止するように制御され、空気吸引源8は計量工程終了に連動して作動開始し、次の樹脂原料の供給が開始される前に作動停止するようにしたものである。

(もっと読む)

射出成形装置および該射出成形装置を用いた樹脂材料の供給方法

【課題】 樹脂材料を真空下に保持した状態で金型内へ注入可能であると共に、外部タンクから材料供給部へ樹脂材料を供給する構成が簡単な射出成形装置および樹脂材料の供給方法を提供する。

【解決手段】 材料供給部20は、樹脂材料を貯蔵する外部タンク3内に連通する材料吸入管23cと、外部タンク3から樹脂材料が供給される材料供給タンク25と、材料供給タンク25に上端側が連通すると共にシリンダ11内に下端側が連通する材料保持部27と、材料吸入管23cと材料供給タンク25との間を開閉可能に仕切る第1供給弁23と、材料供給タンク25と材料保持部27との間を開閉可能に仕切る第2供給弁26とを備え、材料供給タンク25は、真空排気手段90に連結され、真空排気手段90は、第1供給弁23が開いた状態において、外部タンク3から材料吸入管23cを介して材料供給タンク25内に樹脂材料を吸引可能である。

(もっと読む)

液体を圧力下の溶融物質内に導入する方法及び装置

【課題】

【解決手段】液体を圧力下の溶融物質内に導入する方法及び装置1が記載されている。かかる方法及びかかる装置1は、少なくとも1つの導体4を備えるケーブル要素にて被覆層5、6、7を形成するのに特に適しているが、これにのみ限定されるものではなく、上記層5、6、7は、絶縁性液体を内蔵する連続相を形成する押出し成形した熱可塑性ポリマーを備え、また、例えば、送電及び(又は)分電用の電気ケーブル3を製造するときに使用可能である。該方法は、液体を溶融物質の圧力よりも高い所定の圧力にするステップと、液体を複数の貯蔵タンク12内に供給するステップと、複数の貯蔵タンク12とそれぞれ流体的に連通した複数の射出装置13により上述した所定の圧力に等しい射出圧力にて液体を溶融物質内に射出するステップとを備えている。望ましくは、このことは、溶融物質内での液体の可能な限り均一な分散を保証しつつ、技術的に簡単な要領にて且つ低コストにて実質的に連続的な液体の吐出を実現することを可能にする。  (もっと読む)

(もっと読む)

1 - 17 / 17

[ Back to top ]