Fターム[4F208MA08]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の区分 (1,472) | 多段熱成形 (11)

Fターム[4F208MA08]に分類される特許

1 - 11 / 11

真空成形方法

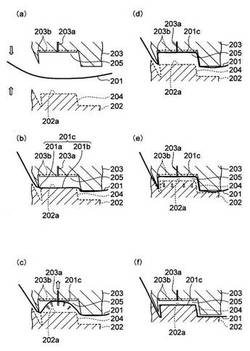

【課題】主に、局部的な薄肉化を防止し得るようにする。

【解決手段】加熱軟化した熱可塑性樹脂シート201を、コア型203を用いて真空成形型202へ押込むことにより伸ばしながら変形させ、熱可塑性樹脂シート201を、真空吸引して真空成形型202に密着させることにより、熱可塑性樹脂シート201を賦形して樹脂成形品を製造する真空成形方法に関するものである。真空成形型202とコア型203とを型締めする途中で、空気力を利用して、熱可塑性樹脂シート201の少なくとも一部分を部分的に伸ばしながら変形させてコア型203に密着させることにより、熱可塑性樹脂シート201の少なくとも一部分を予備賦形する。その後、真空成形型202とコア型203とを型締めして、真空成形型202で真空吸引することにより、熱可塑性樹脂シート201を本賦形する。

(もっと読む)

基材成形装置及び基材の製造方法

【課題】基材を吊り下げた状態で搬送する際に、基材を所定の位置にて精度良く停止させることができる基材成形装置及び基材の製造方法を提供する。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体を吊り下げた状態で搬送し、所定の形状に成形する基材成形装置であって、板状体を吊り下げることにより該板状体を保持するハンガー30と、板状体の搬送方向に沿って延設された第1スライドレール58aと、を備えている。ハンガー30には、第1スライドレール58aに載置されることでハンガー30を移動可能に支持するローラ36が設けられている。第1スライドレール58aには、ローラ36と係合することにより、ハンガー30の第1スライドレール58aに沿った移動を規制する係合面61a、61bが設けられている。

(もっと読む)

基材成形装置

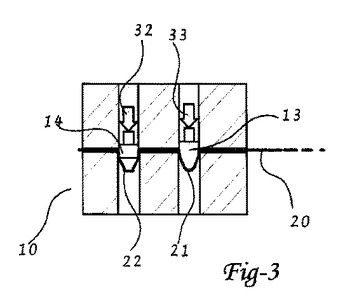

【課題】支持軸体が設けられた保持装置を搬送する際に保持装置が支持軸体の軸線を中心として揺動することを規制することができる技術を提供する。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを搬送し、所定の形状に成形する基材成形装置であって、板状体Wの上方に配置されたシャフト32を有し、このシャフト32に板状体Wの上端部を保持するクランプ34が設けられたハンガー30と、シャフト32を移動させることでハンガー30を搬送するハンガー受け渡し機構と、シャフト32がシャフト32の軸線を中心として回動することを規制する第1規制部39a及び第2規制部39bとを備える。

(もっと読む)

板状体加熱装置および基材の製造方法

【課題】加熱ムラをなくし、加熱時間を短縮して生産性を向上させる。

【解決手段】本発明は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する予備加熱装置50であって、過熱水蒸気Sを生成する過熱装置54と、過熱水蒸気Sを板状体Wに噴出する複数の噴出部51と、複数の噴出部51が配設されてなる噴出部配管52とを備え、噴出部配管52は、過熱水蒸気Sを一側から他側に送る複数の一側配管52Aと、過熱水蒸気Sを他側から一側に送る複数の他側配管52Bとを備えて構成され、一側配管52Aと他側配管52Bが隣り合って互い違いに並んで配置されている構成としたところに特徴を有する。

(もっと読む)

自動車用内装材及びその製造方法

【課題】自動車内装用部品の表皮材の凹凸パターン又は凹凸パターン及び絞深さを表皮材全面にわたってほぼ均一とした自動車用内装材及びその製造方法を提供。

【解決手段】凸引き真空成形によるテスト成形で得られた成形体表面の複数領域のそれぞれの展開率に基づいて成形後の凹凸パターン又は凹凸パターン及び絞深さが複数領域において均一になるように各領域の凹凸パターン又は凹凸パターン及び絞深さを設定する第1の工程と、第1の工程で設定された凹凸パターン又は凹凸パターン及び絞深さに基づいて絞ロール又は絞板を製造する第2の工程と、第2の工程で製造された絞ロール又は絞板を用いて表皮材に絞を形成する第3の工程と、第3の工程で得られた表皮材を凸引き真空成形する第4の工程と、を含む自動車用内装材の製造方法とこの製造方法で得られた自動車用内装材。

(もっと読む)

深絞り容器成形方法

本開示は、少なくとも一つの成形凹み(例えば、ブリスター)を持つ、単位容量包装物(特に、薬剤投与剤形の単位用量包装物)用の成形物品を製造する工程を示す。特定の実施形態において、この工程の第一のステップは、第一プランジャーを該押し抜き機開口部に打ち込んで該フィルムに一次外形を形成する(該外形は成形凹みの少なくとも100%そして最大150%の深さを有する)工程に関する。第二の段階は、第二プランジャーを該一次外形に、該一外形の深さよりも浅い深さに打ち込んで、該第二プランジャーは、該一次外形と実質的に同一の面積比を有する成形凹みに異なる幾何学的形状を形成する工程に関する。  (もっと読む)

(もっと読む)

異型長尺成形体の熱処理方法

【課題】異型長尺成形体を押出成形等の熱成形した際に成形体に残存する応力を緩和する異型長尺成形体の熱処理方法を提供する。

【解決手段】熱成形された熱可塑性樹脂異型長尺成形体7を、該熱可塑性樹脂のガラス転移温度−20℃〜ガラス転移温度+20℃に設定されている加熱槽6に供給し、加熱槽内に設置された、該長尺成形体の側面及び底面にフィットするガイドロールで保持しながら移送してアニールすることを特徴とする異型長尺成形体の熱処理方法。

(もっと読む)

異型長尺成形体の熱処理方法

【課題】異型長尺成形体を押出成形等の熱成形した際に成形体に残存する応力を緩和する異型長尺成形体の熱処理方法を提供する。

【解決手段】熱成形された熱可塑性樹脂異型長尺成形体を、異型長尺成形体表面温度が該熱可塑性樹脂のガラス転移温度−20℃〜ガラス転移温度+20℃になるまで赤外線ヒータで急速加熱した後、該熱可塑性樹脂のガラス転移温度−20℃〜ガラス転移温度+20℃に設定されている加熱槽に供給しアニールすることを特徴とする異型長尺成形体8の熱処理方法。

(もっと読む)

押し出し容器の蓋体の成型方法

【課題】押し出し容器の蓋体の成型方法を提案する。

【解決手段】容器本体の側周壁の上段内側に密着する形状の側周壁を有すると共に、その内側に段部を介して鍋底状の反転凹部を形成した押し出し容器の蓋体の成型方法であって、合成樹脂シート材を成型可能温度まで加熱する加熱工程と、加熱されたシート材を側周壁の中間部に段部を有する鍋底形状の第1金型により蓋体の第1離型に成型する第1成型工程と、成型された第1離型の温度を維持したまま次工程に移送する移送工程と、上記第1金型と反対の方向から、前記第1離型を当該第1離型の側周壁及び段部に対応する形状を有すると共に、当該段部より内側に反転凹部に対応する凹部を有する形状の第2金型により蓋体の第2離型に成型する第2成型工程とからなるという手段を採用した。

(もっと読む)

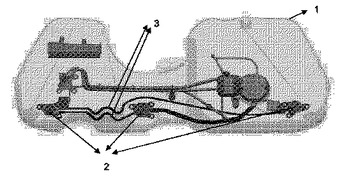

プラスチック製燃料タンクの製造方法

本発明は、パリソンを成形することによって、プラスチック製の燃料タンクを製造する方法に関する。本発明による方法は、パリソンの成形作業中に、パイプ(3)をパリソンに少なくとも2箇所で取付ける工程を有する。パイプ(3)は、その曲がり部の存在により上記2箇所の間で変形可能であり、パイプ(3)をパリソンに取付けている間、曲り部が引伸ばされる。また、本発明は、上記方法によって得られるプラスチック製の燃料タンク(1)に関する。  (もっと読む)

(もっと読む)

チューブ容器の肩部および口頸部に一体化成形して用いる上部部材の製造方法、およびその製造方法で製造された上部部材を用いたチューブ容器

【課題】 チューブ容器の肩部及び口頸部のガスバリヤー性を高めるために一体化成形して用いる上部部材の生産性、経済性に優れた製造方法と、その方法で製造された上部部材を用いたガスバリヤー性に優れたチューブ容器を提供する。

【解決手段】 上部部材の成形にアルミニウム箔の両面にポリオレフィン系樹脂フィルムを貼り合わせた複合シートを用い、その成形を、図1の工程(2)〜(6)に示すように、5段階に分けて雌雄の成形型を用いて常温で逐次的にプレス成形して上部部材を製造する。また、チューブ容器は、ガスバリヤー性を有する筒状の胴部の一端に、前記上部部材を肩部とそれに連続する口頸部の内面に挿入して、コンプレッション成形又は射出成形により外側成形樹脂で一体化成形して作製する。

(もっと読む)

1 - 11 / 11

[ Back to top ]