Fターム[4F209PB02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,459) | 不定長物品(連続物品)の製造方法 (594)

Fターム[4F209PB02]に分類される特許

421 - 440 / 594

凹凸状シートの製造方法

【課題】表面に規則的な微細凹凸パターンが形成された凹凸状シートを、欠陥なく高品質で、かつ高ラインスピードで生産性よく製造する。

【解決手段】シートWの表面に、エンボスローラ表面の凹凸を転写形成する凹凸状シートの製造方法である。帯状可撓性のシートWを連続走行させる工程と、シートWの表面に放射線硬化樹脂を塗布し塗布層を形成する工程と、シートWを回転するエンボスローラ13に巻き掛け、塗布層にエンボスローラ表面の凹凸を転写する工程と、シートWがエンボスローラ13に巻き掛けられている状態で放射線を照射し塗布層を硬化させる工程と、シートWをエンボスローラ13から剥離させる工程と、エンボスローラ表面に付着した異物を検出する工程を含むことにより、前記課題を解決する。

(もっと読む)

賦形シートの製造方法

【課題】金型離型性が良好で、種々の厚さを有する樹脂層を有する樹脂層シートを用いてパターンを形成できる賦形シートの製造法を提供すること。

【解決手段】エネルギー線硬化型樹脂組成物の積層シートを金型ロール及び圧接ロールからなる一対のロールに、樹脂層シートの樹脂層面と金型ロールとが接触するように供給する工程と、樹脂層に金型ロール上のパターンを押圧転写して、賦形された樹脂層を得る工程と、賦形された樹脂層にエネルギー線を照射して硬化された樹脂層を得る工程とを含有する賦形シートの製造方法であり、エネルギー線硬化型樹脂組成物が複素粘性率1×106dPa・s以上で、金型ロールが該組成物の粘度が1×106〜1×108dPa・sとなる表面温度を有し、圧接ロールが該組成物の粘度が1×101〜1×105dPa・sとなるような表面温度を有する賦形シートの製造法。

(もっと読む)

ナノインプリント装置およびナノインプリント方法

【課題】 円筒(ローラー)を長くした場合にもそれを均一に基板上に押し付けることができ、もって微細パターンの正確な転写を可能とするナノインプリント装置および方法を提供する。

【解決手段】 モールドもしくは被転写膜またはそれらの双方を表面上に取り付け可能な平板20のほか、上記表面の側にある表側ローラー11とその反対側にある裏側ローラー12・13とによって当該平板20をはさみ付け得るローラー組10、および、上記平板20とそれをはさみ付けたローラー組10との間に相対移動をもたらす移動機構30を組み合わせてナノインプリント装置1を構成する。そして裏側ローラー12・13は、表側ローラー11の長さの方向に不連続な複数の支持ローラーであって、平板20をはさみ付ける向きの力を個別に調整できるものにより構成している。

(もっと読む)

ベルト状金属版及び微細パターン転写方法、並びにそれを用いた光ディスクの製造方法

【課題】微細表面パターンの連続転写成形方法において、従来の方法よりも版交換の作業性を簡便にし、かつ品質を向上させること。

【解決手段】微細表面パターンを有する金属製平面状原版を1枚または複数枚使用して、その端部同士を突合せ溶接してベルト状とした金属版を提供する。前記突合せ溶接は、マイクロプラズマ溶接法である。また、放射線硬化性樹脂をプラスチックフィルムに塗布して、該放射線硬化性樹脂に微細パターンを有する金属板を押し付けて所定の微細表面パターンをプラスチックフィルム上に連続転写する方法であって、前記何れかのベルト状金属板を複数のロールで支持し、指示された該金属板とプラスチックフィルムが平面となる箇所で放射線をプラスチックフィルムに照射する微細パターン転写方法およびこれを用いた光ディスクの製造方法を提供する。

(もっと読む)

樹脂シートの製造方法及び装置

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、欠陥なく所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法及び装置を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14とこの樹脂材料の片面側に供給されるバックアップシート20とを樹脂材料が型ローラ16側に、バックアップシートがニップローラ18側になるようにして、型ローラと型ローラに対向配置されるニップローラとで挟圧し、 型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料とバックアップシートとの積層体を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離する樹脂シートの製造方法である。型ローラの温度を剥離ローラの温度よりも高く制御することにより欠陥を低減できる。

(もっと読む)

エンボス加工装置

【課題】受像シートを損傷させることなく、光沢度を所望の範囲に均一に低下させることのできるエンボス加工装置を提供する。

【解決手段】凹凸が形成された表面を有するエンボスローラ15と、エンボスローラ15と対向して配置された対向ローラとを備え、エンボスローラ15と対向ローラ16との間にシート状の印画物2を挟み込んで印画物2に凹凸を付与するエンボス加工装置1において、エンボスローラ15表面の凸部と対向ローラ16の表面との間の間隔dを50μm〜200μmとする。

(もっと読む)

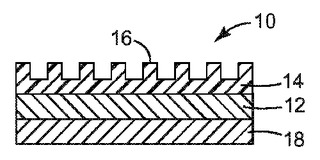

微細構造化ツール及びレーザーアブレーションを用いたその製法

本明細書では、ポリマーおよび微細化表面を有する微細構造化層を有する微細構造化ツールが開示され、ニッケル層は前記微細構造化表面の反対側にある微細構造化層に隣接して配置され、前記基材層は微細構造化層の反対側にあるニッケル層に隣接して配置される。その微細構造化表面は約1000μmまでに至る最高深さを有する少なくとも1つの形状を有してよい。また、レーザーアブレーションを用いた微細構造化ツールの製造方法が、本明細書で開示される。微細構造化ツールは光学的用途に好適に使用される物品の製造に使用できる。  (もっと読む)

(もっと読む)

凹凸状シートの製造方法

【課題】表面に規則的な微細凹凸パターンが形成された凹凸状シートを、欠陥なく高品質で、かつ高ラインスピードで生産性よく製造する。

【解決手段】シートWの表面に、エンボスローラ13表面の凹凸を転写形成する凹凸状シートの製造方法である。帯状可撓性のシートWを連続走行させる工程と、このシートの表面に放射線硬化樹脂を塗布し塗布層を形成する工程と、シートを回転するエンボスローラに巻き掛け、塗布層にローラ表面の凹凸を転写する工程と、シートがローラに巻き掛けられている状態で放射線を照射し塗布層を硬化させる工程と、シートを凹凸ローラから剥離させる工程と、シートが剥離された回転する凹凸ローラの表面を洗浄する工程を含むことにより、前記課題を解決する。

(もっと読む)

熱可塑性樹脂フイルムのエンボス加工装置およびエンボス加工熱可塑性樹脂フイルムの製造方法

【課題】

熱可塑性樹脂フイルムにエンボス加工を施す際に粉を発生させることがなく、それによる製品欠点が発生しないようにする熱可塑性樹脂フィルムのエンボス加工装置及びエンボス加工熱可塑性樹脂フィルムの製造方法を提供する。

【解決手段】

熱可塑性樹脂フイルムの側縁部に搬送方向に沿った凹凸のエンボス模様を帯状に形成するためのエンボス加工装置において、熱可塑性樹脂フィルムを圧接するエンボスベルトを有し、熱可塑性フィルムを圧接する側のエンボスベルト表面にエンボス模様が形成された、熱可塑性樹脂フイルムのエンボス加工装置。

(もっと読む)

凹凸状シートの製造方法

【課題】パターン構造の精度低下や剥離不良などの欠陥のない、高品質な凹凸状シートを製造する。

【解決手段】シートWの表面に、エンボスローラ13表面の凹凸を転写形成する凹凸状シートの製造方法である。帯状可撓性のシートWを連続走行させる工程と、このシートの表面に放射線硬化樹脂を塗布し塗布層を形成する工程と、シートを回転するエンボスローラに巻き掛け、塗布層にローラ表面の凹凸を転写する工程と、シートがローラに巻き掛けられている状態で放射線を照射し塗布層を硬化させる工程と、シートを凹凸ローラから剥離させる工程と、を含み、温度及び湿度がそれぞれ目標値に対する所定の変動範囲で制御されるケーシング40内部において転写から硬化、剥離までのプロセスを行うことにより、前記課題を解決する。

(もっと読む)

エンボス付き離型紙及びその製造方法

【課題】紙層/熱溶融樹脂層から構成された熱エンボスタイプのエンボス付き離型紙であって、前記熱溶融樹脂層の膜厚が厚くなっても、少ない照射量で経済的に製造することができるエンボス付き離型紙を提供する。

【解決手段】少なくとも紙層/熱溶融樹脂層から構成され、前記熱溶融樹脂層にエンボスが形成された熱エンボスタイプのエンボス付き離型紙において、前記熱溶融樹脂がエンボス加工後電離放射線照射により硬化させる電離放射線硬化性樹脂からなり、前記紙層と前記熱溶融樹脂層の間に光反射層が設けられていることを特徴とするエンボス付き離型紙。

(もっと読む)

リニアエンコーダ用スケールの製造装置および製造方法

【課題】高精度なリニアエンコーダ用スケールを低コストで製造できるリニアエンコーダ用スケールの製造装置および製造方法を提供する。

【解決手段】樹脂シート200および基材シート300は、ローラ21a,21bにより、接着剤供給手段から供給された接着剤で密着して重ねられ右側から左側へ向かって送られる。そして、加熱手段31により加熱される。ロール金型11a,11bは、加熱され軟化した樹脂シート200を、加圧し冷却させる。これにより、樹脂シート200表面にコードスリットを連続的に転写するとともに、樹脂シート200と基材シート300とを一体化させリニアエンコーダ用長尺スケールを得る。

(もっと読む)

レプリカモールドの製造方法

【課題】 本発明は、アスペクトが大きな微細構造、抜け勾配が殆どない微細構造、大面積の微細構造等についても、ナノインプリント法のスタンパーに用いられうるレプリカモールドを容易に得ることができる製造方法を提供す。

【解決手段】弾性支持部材に、未硬化時の粘度が10〜10000cpsであり、硬化後のガラス転移温度が30℃以下の光後硬化性樹脂組成物層を塗工したモールド材を、転化率が30%を超えないうちに、微細なパターンを有するマスターモールドの表面に押し付け硬化した後、モールド材をマスターモールドから剥離してマザーパターンを得、マザーパターンに、粘度が10〜10000cps、硬化後のガラス転移温度が100℃以上の硬化性樹脂組成物層とモールド支持部材を積層し、硬化した後、硬化性樹脂組成物層とモールド支持部材を一体的にマザーパターンから剥離してレプリカモールドを得る。

(もっと読む)

エンボスシートの製造方法

【課題】 表面性や転写性を確保しつつ、フラット性に優れ、横スジの発生がなくかつ位相差の低いエンボスシートを提供する。

【解決手段】 ダイ1から押し出された溶融状態の熱可塑性樹脂Mを、軸支点が固定されかつ表面にエンボス加工用の凹凸形状が施された固定ロール2と、軸支点が可動な2本以上のロール41,42に渡された金属製ベルト3とで挟圧することによって、厚み50〜130μmのエンボスシートを成形する方法において、固定ロール2に対するベルト3の抱き角を、固定ロール2の表面に0.5MPa以上の面圧で接触するベルト3の接触部31の円弧長が10〜20mmとなるように設定する。特に、円弧長が15〜20mmとなるように抱き角を設定した場合、横スジの発生がなく、光学用途に適したエンボスシートが得られる。

(もっと読む)

太陽電池モジュール用充填材シートの製造方法、および、太陽電池モジュールの製造方法

【課題】表面にムラの少ない凹凸形状が形成された太陽電池モジュール用充填材シートを高効率で生産することができる、製造方法を提供する。

【解決手段】熱可塑性樹脂を含む充填材形成用組成物を溶融押出成型することにより樹脂シートを形成する工程と、表面に凹凸形状を有する賦型ローラー2および上記賦型ローラー2よりも表面温度が低い加圧ローラー3を用い、上記溶融押出工程により製造された樹脂シートを、上記賦型ローラー2の表面に上記加圧ローラー3で押し付けることにより、上記樹脂シートの表面に凹凸形状を形成するエンボス加工工程とを有する製造方法であって、上記賦型ローラー2の表面温度(Te)と、上記加圧ローラーの表面温度(Tp)との温度差(Te−Tp)が2℃〜40℃の範囲内であることを特徴とするものである。

(もっと読む)

両面成型フィルムの製造装置及び両面成型フィルム製造方法

【課題】両面成型フィルムの光学要素を精度良く配置することを可能とする両面成型フィルム製造装置及び両面成型フィルム製造方法を提供する。

【解決手段】基礎となるベースフィルム32の両面に光学要素31、33が配置される両面成型フィルム30の製造方法であって、表面に非電離放射線硬化樹脂31aが供給された第一の成型ロール11によりベースフィルムの一方の面に第一の光学要素31を成型する第一光学要素成型工程と、第一光学要素成型工程より後工程で、表面に非電離放射線硬化樹脂33aが供給された第二の成型ロール12によりベースフィルムの他方の面に第二の光学要素33を成型する第二光学要素成型工程と、ベースフィルムが第一の成型ロール及び第二の成型ロールのいずれとも接している部位を含むベースフィルムの一部の少なくとも1箇所に非電離放射線を照射する非電離放射線照射工程とを有するものとする。

(もっと読む)

ラミネート接着した微細構造化物品の調製方法

微細構造化接着物品の製造方法であって、(a)支持材の上に配置した架橋された感圧性接着剤層を有する物品を準備することと、(b)架橋された感圧性接着剤層の表面をエンボス加工して微細構造化接着表面を有する架橋された感圧性接着剤層を形成することを含む方法。  (もっと読む)

(もっと読む)

エンボス加工装置及び方法並びに吸収性物品の製造方法

【課題】一度の加工で繊維材料に複数のエンボスパターンを好適に施すことができるエンボス加工装置を提供すること。

【解決手段】本発明のエンボス加工装置は、エンボスロール2及びアンビルロール3を備えている。エンボスロール2の周面部に、各エンボスパターンに対応した凸部21、22が配設されているとともに、エンボスロール2とアンビルロール3との間に、各エンボスパターンに応じたクリアランスが形成されている。本発明のエンボス加工装置は、これらのロール2,3が回転されているときにそれらの間に供給された繊維材料に複数のパターンでエンボス加工を施す。アンビルロール3は、各エンボスパターンに対向する周面部31、32がそれぞれ異なる外径に設けられて前記クリアランスが形成されていることが好ましい。

(もっと読む)

樹脂フィルムを密着させた金属基体の製造方法

【課題】より複雑な装飾を装飾対象物に施すことが可能な樹脂フィルムおよび樹脂フィルムの製造方法を提供することである。

【解決手段】樹脂フィルム1は、複数の異なる形状パターン6a,6bを重ねた形状の複合形状パターン6を有する凹凸部5と、凹凸部5と一体化するシート状のシート部3とを有する。

(もっと読む)

表面に微細な凹凸形状を有する金型、その金型の製造方法及びその金型を用いた防眩フィルムの製造方法

【課題】高い防眩機能を示す防眩フィルムの製作に有用な、表面に微細な凹凸形状を有する金型、及びその金型の製造方法を提供し、さらに、その金型を用いて、優れた防眩機能を示しながら、白ちゃけによる視認性の低下が十分に防止され、高精細の画像表示装置に配置したときにギラツキの発生しない防眩フィルムを製造する。

【解決手段】基材41表面に銅めっき又はニッケルめっきを施し、そのめっき表面を研磨し、その研磨面42に微粒子をぶつけて凹凸43を形成し、その凹凸形状を鈍らせる加工を施した後、その凹凸面にクロムめっき層46を形成して、金型とする。この金型は、表面のビッカース硬度が800以上であり、その凹凸表面の任意の断面曲線における算術平均高さPaが0.01μm以上0.5μm以下であり、その断面曲線における算術平均高さPaと平均長さPSmの比Pa/PSmが0.001以上0.012以下である。

(もっと読む)

421 - 440 / 594

[ Back to top ]