Fターム[4F209PB02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,459) | 不定長物品(連続物品)の製造方法 (594)

Fターム[4F209PB02]に分類される特許

501 - 520 / 594

エンボス加工装置

【課題】 シート状材料に微細凹凸面を確実に形成することができ、その結果シート状材料に付けられる凹凸模様を所望の模様とすることができ、さらに、各凹凸形状間に位置ズレが生じることを抑止することができるエンボス加工装置を提供すること。

【解決手段】 連続的に搬送されるシート状材料Sに凹凸形状の模様を付けるエンボス加工装置は、エンボスロール10と、エンボスロール10の周方向に沿ってこのエンボスロール10に順次当接するよう設けられた複数の受けロール20、21、22とを備えている。複数の受けロール20、21、22は、外周面が剛性となっている第1のグループと外周面が弾性となっている第2のグループとに分けられる。エンボスロール10において、粗い凹凸面と、この粗い凹凸面よりも微細な凹凸形状となっている微細凹凸面とが外周に混在している。

(もっと読む)

微細構造体の製造方法及び微細構造体

【課題】 物品の表面に微細な凹凸模様等のパターンを付与するためのものであって、所望のパターンを選択的にかつ容易に付与することができ、製造プロセスが簡単であり、パターン毎の金型を作製する必要のない、汎用性のある方法を提供すること。

【解決手段】 基材の表面に光透過性を有する反応硬化性樹脂のコーティング溶液を予め定められたパターンで塗布し、樹脂コーティングが未硬化の状態にあるとき、微細構造部の微細構造面に対応する反転微細構造面を備えた剥離性転写型を、その反転微細構造面と樹脂コーティングとが密着するように基材に重ね合わせ、樹脂コーティングの硬化後に転写型を基材から剥離し、微細構造面を有する微細構造部が基材上に形成された微細構造体を製造する。

(もっと読む)

コロナ放電処理方法

【課題】 樹脂製薄板の両面を同時にコロナ放電処理できるコロナ放電処理方法を提供する。

【解決手段】 樹脂製薄板1の接着工程前に、誘電体ロール2に沿って樹脂製薄板1を搬送し、樹脂製薄板1を挟んで誘電体ロール2の反対側に設けた放電電極3から放電を行うコロナ放電処理方法において、放電領域内の樹脂製薄板1と誘電体ロール2との間に間隙4を設けながら放電することで、樹脂製薄板1の両面をコロナ放電処理しており、更に、樹脂製薄板1の両端1aを誘電体ロール2上に支持することで、樹脂製薄板1の中程部1bと誘電体ロール2との間に間隙4を設けながら放電している。

(もっと読む)

布目付き高分子フィルムを形成するシステム及び方法

布目付き高分子フィルムの形成装置及び方法を開示する。この装置は、第1ローラ及び第2ローラを備える。そして、第1ローラ及び第2ローラは、布目付き高分子フィルムを協働して形成するように構成されている。ある実施態様では、少なくとも第1ローラの限定された部分が、受動的に、能動的に、あるいは、受動的技術及び能動的技術の組合せによって、加熱される。  (もっと読む)

(もっと読む)

パターン複製装置及び剥離ローラ

【課題】 加熱された樹脂層に光回折構造を構成するパターンを複製する場合であっても、製品品質を保ちつつ複製速度の高速化を可能にするパターン複製装置を提供する。

【解決手段】 外周に光回折構造を構成するパターンが設けられたエンボスローラ12を加熱しつつ、エンボスローラ12に、熱成形性を有する樹脂層22が基材フィルム21上に設けられた光回折構造形成フィルム20を巻き付け、光回折構造形成フィルム20を剥離ローラ15−1に巻き掛けてエンボスローラ12から剥離することにより、樹脂層22にパターンを賦型するパターン複製装置であって、剥離ローラ15−1の表面温度が、樹脂層22の硬化作用が得られる温度以下になるように、剥離ローラ14の外周の少なくとも一部を冷却する冷却手段91を有する。

(もっと読む)

エンボスロール

【課題】エンボスパターンが疵付いた場合の、エンボスロールの交換や修復が、より少ない手間で簡便に行え、ロール更新のためのコストを大幅に削減する。

【解決手段】エンボスロール2が、ロール本体8と、ロール本体8の外周面に配されるエンボス型体9とを含む。エンボス型体9は、表面にエンボスパターンPを形成した金属シートで形成する。ロール本体8に巻装したエンボス型体9の周方向端部9a、および幅方向端部9bのそれぞれをロール本体8に対して分離可能に固定する。エンボスパターンが疵付いた場合には、エンボス型体9のみを換装することにより、エンボスロール2を更新する。

(もっと読む)

樹脂の加飾方法及び加飾された樹脂成形品

【課題】 微細なパターンの意匠でも容易に、簡素な設備で、低コストで、樹脂表面に加飾する。

【解決手段】 レーザー照射前にレーザー吸収性材料又は結晶性樹脂を第1のローラーにより基材樹脂表面に塗布する工程と、レーザーを用いて樹脂表面を選択的に加熱・溶融する工程と、レーザー照射後に該レーザー吸収性物質又は結晶性樹脂を第2のローラーにより基材樹脂表面に定着させる工程とを含む樹脂の加飾方法。

(もっと読む)

光拡散シート複製用金型の製造方法、光拡散シート及びその製造方法、並びにスクリーン

【課題】光透過時あるいは反射時に、縦方向と横方向とで異なる拡散角を持つ、あるいは縦横方向で拡散特性に異方性を持つ光拡散シートを安価に製造可能ならしめる光拡散シート複製用金型の製造方法、光拡散シートの製造方法を提供するものであり、その方法により製造された不連続線、すなわちシームレスな長尺の光拡散シート、並びにその光拡散シートを用いたスクリーンを提供する。

【解決手段】円筒形状の金型母材ロール1表面にブラストガン2から研削材3を吹き付けて金型母材ロール1表面に凹凸を形成するサンドブラスト加工を行うことよりなり、金型母材ロール1表面に対する研削材3の吹き付け角度が、金型母材ロール1の回転軸Aに対してすべて90°未満となるようにする。

(もっと読む)

成形ロール装置

【課題】2個のロール間のオフセットに起因するこじり現象の発生と剛性不足による弾性変形を回避して、高精度な賦形成形を行うことができる成形ロール装置を提供する。

【解決手段】所定間隙を有して配設された2個のロール2,3を回転駆動手段5,25によって回転し、該2個のロール2,3間に樹脂を通してシートを成形するロール装置であって、該2個のロール2,3にはシートの表裏両面に凹凸模様を賦形するための彫刻が設けられ、さらに、前記2個のロール2,3の間隙を調整するための間隙調整手段と、いずれか一方のロール2を軸方向へ移動調整するための軸方向位相調整手段14とを備えた成形ロール装置1において、前記回転駆動手段5と軸方向位相調整手段14とを同一のスライド架台19に設置し、かつ、該スライド架台19が前記一方のロール2の軸方向へ移動可能に設けられている。

(もっと読む)

多孔フィルムおよびその製造方法

【課題】所定の孔径の貫通孔が任意な密度で存在する多孔フィルムを提供すること。

【解決手段】熱可塑性合成樹脂フィルムに微小貫通孔が所定のピッチで形成されたフィルムであって、微小貫通孔の平均孔径/平均ピッチの比が0.15〜0.85であり、かつフィルムの厚さが1〜25μmであることを特徴とする多孔フィルム、および、多数の微小な凸部を有する型押体を用いるエンボス加工により熱可塑性合成樹脂フィルムに多数の微小な凹部を形成し、ついで該熱可塑性合成樹脂フィルムの溶融温度より低くガラス転移温度より高い温度で熱処理を施すことにより、該凹部に貫通孔を形成し、微小貫通孔が実質的に規則的に配列されている厚さ1〜25μmの熱可塑性合成樹脂フィルムを得ることを特徴とする多孔フィルムの製造方法。

(もっと読む)

微細構造パターンを有するウェブ製造方法

【課題】生産性良く低コストで良好な転写率にて微細パターンの連続形成を行うことが可能で薄型の微細構造パターンを有するウェブ製造方法を提供する

【解決手段】ウェブ上に放射線硬化性樹脂層を設ける工程と、

微細構造パターンを有するロール型モールドを前記放射線硬化性樹脂層に押圧して構造転写する工程と、

前記放射線硬化性樹脂層を硬化させる工程とを含む微細構造パターンを有するウェブ製造方法において、前記ロール型モールドの対水接触角と前記放射線硬化性樹脂層の対水接触角との差が15°以上であることを特徴とする。

(もっと読む)

熱可塑性樹脂シートの製造装置ならびに製造方法

【課題】エンボスパターン2aを彫刻した賦型ロール2と挟圧部材3との間に、ダイ1から連続的に供給投入される溶融した熱可塑性樹脂からなるシート原反7を通過させて、賦型ロール2のエンボスパターン2aをシート原反7に転写しつつ、シート原反7を圧延冷却する熱可塑性樹脂シートの製造装置であって、転写精度を可及的に高めて、品質の高い熱可塑性樹脂シートを製造できるようにする。

【解決手段】賦型ロール2の外表面を加熱するための熱源5と、この熱源5からの放射熱を反射して賦型ロール2の外表面において転写領域8の転写開始位置8aの近傍を照射させて加熱する反射手段6とを含む。

(もっと読む)

スタンプから基板にパターンを転写する方法及び装置

パターン(12)をスタンプ(10)から基板(20)に転写するための装置(1)は、基板(20)を支持するためのテーブル(22)と、可撓なスタンプ(10)と、該スタンプ(10)の一部に圧力を加えるための圧力室(27)を有する可動に配列される本体(25)とを含むので、その部分は基板(20)に向かって押し付けられ、基板(20)と接触する。パターン転写プロセス中、本体(25)は移動される。結果として、スタンプ(10)の隣接する部分は、基板(20)に向かって押し付けられ、基板(20)と接触し、且つ、再び所定位置に移動して戻ることが許容されるプロセスを連続的に通る。このようにして、振動の導入なしに、スタンプ(10)のパターン(12)を基板(20)に転写することが達成されるので、パターン(12)の転写は極めて正確に行われる。  (もっと読む)

(もっと読む)

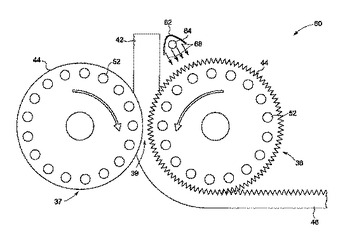

賦形シート成形装置およびその回転位相差制御方法

【課題】両面賦形シートの表裏の賦形位相を精度よく合わせ、機構自らの持つ賦形精度を乱すような機械的繰返し変位を吸収して高精度な両面賦形シートを生産できるようにすること。

【解決手段】第2賦形ロール11を軸方向に移動させる位相調整手段(33、43)と、賦形シート成形装置によって成形された両面賦形シート100の表面の賦形形状を検出する上側賦形形状検出器74と、両面賦形シート100の裏面の賦形形状を検出する下側賦形形状検出器75と、上側賦形形状検出器74の検出信号と下側賦形形状検出器75の検出信号とを比較し、両面賦形シート100の表面の賦形形状と裏面の賦形形状との賦形位相差をシート幅方向について算出する表裏面移送差演算手段76と、表裏面移送差演算手段76より賦形位相差を表す位相差値信号を入力し、位相差がゼロになるように位相調整手段(33、43)へ指令を出力する位相合わせ制御処理手段77とを設ける。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】第1のダイ12より押し出したシート状の第1の樹脂材料14と第2のダイ15より押し出したシート状の第2の樹脂材料17とを積層し、第1の樹脂材料が型ローラ16に接し第2の樹脂材料がニップローラ18に接するように、型ローラとニップローラとで挟圧し、型ローラ表面の凹凸形状を第1の樹脂材料に転写するとともに、第1の樹脂材料と第2の樹脂材料とを密着させ、密着後の第1及び第2の樹脂材料を型ローラに対向配置される剥離ローラに巻き掛けることにより型ローラより剥離する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14と樹脂材料の片面側に供給されるバックアップシート20とを樹脂材料が型ローラ側16に、バックアップシートがニップローラ側18になるようにして、型ローラと型ローラに対向配置されるニップローラとで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料とバックアップシートとの積層体を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離する。

(もっと読む)

孔版印刷用原紙

【課題】 孔版印刷用原紙において、原紙の取扱性の向上、コストの低減、印刷イメージの向上、製版時の溶融開口性の向上及び微小凹部形成時の加工性向上を図る。

【解決手段】孔版印刷用原紙1は、一方の面に多数の微小凹部2が形成された熱可塑性樹脂の第1フィルム部材3と、該第1フィルム部材3の他方の面に貼り合わされると共に第1フィルム部材3よりも薄く形成された熱可塑性樹脂の第2フィルム部材4と、から構成されている。両フィルム部材3、4は、融着又は接着により貼り合わされている。好ましくは、両フィルム部材3、4は延伸したフィルム部材であり、微小凹部2の底部5を形成する第2フィルム部材4の延伸率は、第1フィルム部材3の延伸率よりも大きいことが好ましい。また、第2フィルム部材4の融点は、第1フィルム部材3の融点よりも低いことが好ましい。

(もっと読む)

エンボスシートの製造方法、およびエンボスシートの製造装置

【課題】 エンボスシートの新規な製造方法および製造装置を提供する。

【解決手段】 加熱されたシート状原反を、所定の賦形用凹凸模様が施されたエンボスロールと加圧ロールとの間に挿入、加圧することにより、前記シート状原反に凹凸模様を賦形してエンボスシートを製造する方法において、前記加圧ロールの表面温度を、前記エンボスロールの表面温度よりも30℃以上低い温度に保持する。

(もっと読む)

エンボス付き離型紙の製造方法

【課題】より深みの有る、細かいエンボスパターンが得られるエンボス付き離型紙の製造方法を提供することである。

【解決手段】紙の片面に熱溶融樹脂膜が設けられた離型基材にエンボスを施すエンボス付き離型紙の製造方法において、離型基材へのエンボス加工を離型基材を少なくとも2個以上のエンボスロールを通すことにより行うことを特徴とするエンボス付き離型紙の製造方法。また、熱溶融樹脂として電離放射線硬化性樹脂を用いることを特徴とするものである。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出した樹脂材料14を型ローラ16とニップローラ24とで挟圧し、型ローラ16表面の凹凸形状を樹脂材料14に転写し、ダイ52より押し出した樹脂材料54を型ローラ56とニップローラ58とで挟圧し、型ローラ54表面の凹凸形状を樹脂材料54に転写し剥離ローラ64に巻き掛けることにより型ローラ56より剥離し、剥離後の樹脂材料54を転写後の樹脂材料14に対し、樹脂材料54の非転写面が樹脂材料14の非転写面と密着するように供給し、第両樹脂材料の積層体を型ローラ16と剥離ローラ24とで挟圧し、挟圧後の積層体を剥離ローラ24に巻き掛けることにより型ローラ16より剥離する。

(もっと読む)

501 - 520 / 594

[ Back to top ]