Fターム[4F209PB02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,459) | 不定長物品(連続物品)の製造方法 (594)

Fターム[4F209PB02]に分類される特許

541 - 560 / 594

賦形シート成形装置における賦形位相合わせ装置

【課題】両面賦形シートの表裏の賦形位相を精度よく合わせ、機構自らの持つ賦形精度を乱すような機械的繰返し変位を吸収して高精度な両面賦形シートを生産できるようにすること。

【解決手段】第2賦形ロール11を軸方向に移動させる位相調整手段(33、43)と、賦形シート成形装置によって成形された両面賦形シート100の表面の賦形形状を検出する上側賦形形状検出器74と、両面賦形シート100の裏面の賦形形状を検出する下側賦形形状検出器75と、上側賦形形状検出器74の検出信号と下側賦形形状検出器75の検出信号とを比較し、両面賦形シート100の表面の賦形形状と裏面の賦形形状との賦形位相差をシート幅方向について算出する表裏面移送差演算手段76と、表裏面移送差演算手段76より賦形位相差を表す位相差値信号を入力し、位相差がゼロになるように位相調整手段(33、43)へ指令を出力する位相合わせ制御処理手段77とを設ける。

(もっと読む)

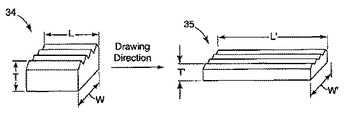

構造化表面を有する一軸延伸高分子フィルムの製造方法

幾何学的特徴を含む構造化表面を有する一軸フィルムのプロセスが記載されている。このプロセスは、延伸後の特徴の断面形状が延伸前の特徴の断面形状と実質的に同一であるフィルムを提供する。  (もっと読む)

(もっと読む)

エンボス加工プリプレグとその製造方法、化粧板

【課題】 従来の化粧板としての基本的特性を損なうことなく、簡易な方法で、加熱加圧成形後の化粧板の反りを低減した化粧板に用いられるエンボス加工プリプレグとその製造方法、ならびに、このエンボス加工プリプレグを用いた化粧板を提供する。

【解決手段】 化粧板を成形するために用いられるプリプレグであって、基材に熱硬化性樹脂組成物を担持させてなる樹脂担持基材の厚み方向にエンボス加工を施してなることを特徴とするエンボス加工プリプレグと、このエンボス加工プリプレグの製造方法であって、(a)基材に熱硬化性樹脂組成物を担持させ、樹脂担持基材を製造する工程と、(b)上記樹脂担持基材の厚み方向に、エンボス加工を施す工程と、を有することを特徴とする、エンボス加工プリプレグの製造方法。

(もっと読む)

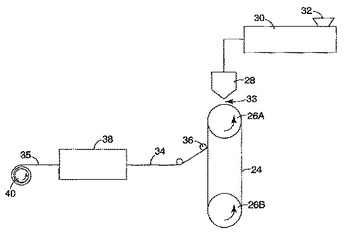

複製を介する構造化表面を有する高分子フィルムの製造方法

複製プロセスを介する高分子フィルムの製造方法が記載されている。プロセスは、所望の構造化表面のネガティブ版を有するツール(24)を提供し、ツールのネガティブ表面を高分子材料と接触させて所望の表面を高分子材料に形成し、所望の構造化表面を有する材料(34)をツールから除去し、高分子材料を一軸延伸する。  (もっと読む)

(もっと読む)

構造化表面を有する1軸配向複屈折物品

本体部分および表面部分を含む物品、たとえばフィルムが提供される。その本体部分は、(i)第一および第二の表面、ならびに(ii)互いに対して直交する第一および第二の面内軸および、本体の厚み方向の、第一および第二の面内軸と相互に直交する第三の軸が含まれる。その表面部分には、その本体の第一の表面の上に、ポリマー本体の第一の面内軸に実質的に平行な方向に配された、直線状の幾何学的特徴が含まれる。その物品は、(i)第一の面内軸に沿った第一の屈折率(n1)、(ii)第二の面内軸に沿った第二の屈折率(n2)、および(iii)第三の軸に沿った第三の屈折率(n3)を有するが、ここで、n2とn3は実質的に同じであるが、n1とは実質的に異なっており、そしてここで、その1軸配向ポリマーフィルムは、0.3以下の相対的複屈折を有し、そしてここで、本体の厚みの幾何学的特徴の高さに対する比率が、少なくとも2である。 (もっと読む)

構造化表面物品の製造方法

構造化表面を有する物品の製造プロセスである。プロセスは、所望の構造化表面のネガティブを含むツールを提供する工程と、ツールのネガティブ表面をフルオロケミカルベンゾトリアゾールと接触させてコートされた表面を形成する工程と、コートされたツールと樹脂とを接触させて樹脂上に構造化表面を形成する工程と、樹脂をツールから除去して所望のポジティブ構造化表面を有する表面を有する物品を形成する工程とを含む。  (もっと読む)

(もっと読む)

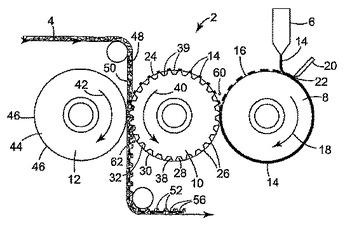

クリーニングシートを製作するための方法および装置

添加剤(14)をウェブ(4)の選択された領域(56)に適用する方法は、添加剤を、隆起領域および凹状領域(39)を含む外表面を有するパターン化ロール(10)の隆起領域(26)に適用する工程と、回転可能にパターン化ロールと接触して配置された平滑な外表面を有するフラットロール(12)を提供する工程と、材料のウェブをパターン化ロールとフラットロールとの間に搬送して、これにより、添加剤をウェブの選択された領域に転写する工程とを含む。添加剤をウェブに選択的に適用するための装置もまた記載されている。  (もっと読む)

(もっと読む)

レンズシートの製造方法

【解決手段】熱可塑性樹脂をシート状に押出成形し、得られたシートを挟圧体と賦形ロールの間に挟圧しながら通すことによりエンボッシングするレンズシートの製造方法である。この方法において、挟圧距離を100mm以上とする。

【効果】 挟圧距離を100mm以上とすることによって、溶融樹脂を賦形ロールのプリズム凹溝の深部まで行き渡らせることができ、賦形率90%以上でプリズム凸条を成形することができる。これにより、充分な正面輝度を示し、他の成型法で得られるものと遜色のない品質を有するレンズシートを製造することができる。

(もっと読む)

エンボス用装置

【課題】異なるフォーマットの多数の梱包材料の製造に使用し得る、安価なエンボス用ローラーを提供する。

【解決手段】エンボス用装置(1)であって、梱包材料(2)のサテン状仕上げのための第1エンボス用ユニット(6)、および梱包材料(2)を梱包材料(2)のストリップ上に模様を刻印するための第2エンボス用ユニット(13)を備え;第2エンボス用ユニット(13)が2個のエンボス用ローラー(14、15)を備え、その少なくとも一つのみが模様を刻印するために領域内にエンボス用ピンを備えている。

(もっと読む)

ロール金型の製造方法及びロール金型、並びに光学シート

【課題】円筒表面の凹凸を寸法精度よく容易に作製することができる金型ロールの製造方法、及びその方法を用いた加工対象のシートに凹凸を寸法精度よく形成することができる金型ロールを提供し、さらにその金型ロールを使用して作製される光学シートを提供する。

【解決手段】外周表面に微細な凹凸を備えるロール金型の製造方法であって、可撓性を有し、一方の主面上に微細な凹凸が形成された平板形状のマザー原盤21の該凹凸形成面にめっき処理を施し、ついでマザー原盤21を、めっき面を内側に向けて撓ませながら円筒形状のロール型母材MRの外周面に巻き付けた後に、マザー原盤をはずして前記凹凸が転写されためっき部分(サン原盤)30をロール型母材MRの外周面上に固定することを特徴とする。

(もっと読む)

表面に微細な凸形状を有するポリカーボネート樹脂シートの製造方法および表面に微細な凸形状を有するポリカーボネート樹脂シート

【課題】プロジェクションテレビ等のシート用やモアレ現象を利用した装飾表示板等に有用な表面に微細な凸形状を有するポリカーボネート樹脂シートNの溶融押出方法を提供する。

【解決手段】第1ロール2として鏡面ロールおよび第2ロール3として型付ロールを第2ロールが引取ロール側になるように配置し、溶融押出されたシート状のポリカーボネート樹脂を当該2本のロールの間に挟持押圧し、このシートを引き取り、シート表面が微細な凸形状を有するシートを製造するに当たり、(i)型付ロールとしてロール表面に底面積が0.00785〜0.785mm2、最大深さが0.005〜0.5mmの微細な凹形状をロール表面の単位面積{2.54cm×2.54cm(1インチ×1インチ)}当り30〜80%の範囲で彫刻したロールを使用し、(ii)第1ロールの線速度V1と第2ロールの線速度V2との比率(V1/V2)を0.60〜0.95にする。

(もっと読む)

ロール金型の製造方法及びロール金型、並びに光学シート

【課題】円筒表面の凹凸を寸法精度よく容易に作製することができる金型ロールの製造方法、及びその方法を用いた加工対象のシートにバリを発生させず、凹凸を寸法精度よく形成することができる金型ロール、並びにその金型ロールを使用して作製される光学シートを提供する。

【解決手段】内周面に微細な凹凸が形成された円筒形状の原盤の内周面にめっき処理を施し、ついで前記原盤をはずして、外周表面に微細な凹凸を有するシームレスの円筒形状のめっき部分(金属円筒)30をロール型母材MRの外周に嵌め込みロール金型40とする。

(もっと読む)

低反射性部品及びその製造方法並びに表示装置

【課題】光学部品等の部品自体の光の反射率を低くして、部品の視認性向上や作動の際の省エネルギーを行う。

【解決手段】ピッチが30〜300nmの範囲内、深さが60〜400nmの範囲内の微細な凹凸が平面上で連続したナノ構造体を基材の一面に対して形成し、この基材の一面にメッキを被覆してナノ構造体を転写した後、メッキ層から基材を剥離し、剥離したメッキ層を焼成し、焼成したメッキ層を金型として用いて樹脂を射出成形することにより、射出成形された成形品の表面にナノ構造体を形成する。

(もっと読む)

マイクロレンズ基板製造用成形型、マイクロレンズ基板の製造方法、マイクロレンズ基板、透過型スクリーンおよびリア型プロジェクタ

【課題】 マイクロレンズ基板を生産性良く製造すること、マイクロレンズ基板を生産性良く製造するのに好適に用いることができる凸部付き部材製造用成形型を提供すること、マイクロレンズの欠損(カケ)等の欠陥の発生が効果的に防止されたマイクロレンズ基板を提供すること、また、当該マイクロレンズ基板を備えた透過型スクリーン、リア型プロジェクタを提供すること。

【解決手段】 本発明の凸部付き部材製造用成形型6は、凸曲面を備えた凸レンズとしてのマイクロレンズを多数個有するマイクロレンズ基板の製造に用いる成形型であって、ロール形状をなすものであり、その周面に、マスクを用いたエッチングにより形成され、かつ、前記マイクロレンズに対応する形状の凹部61を有することを特徴とする。前記マスクは、主としてCrで構成された層と、主として酸化Crで構成された層とを有する積層体である。また、凹部61は、略楕円形状を有するものである。

(もっと読む)

プラズマ処理装置

【課題】プラスチックシートの均一なコロナ処理が可能なコロナ処理装置を提供する。

【解決手段】電極セグメント6が、プラスチックシートの走行方向において離間された個々の放電先端部7を有する。放電先端部7が電極セグメント6の下で互いにずらされて交互に並んでいる。プラスチックシートのより幅の広い範囲で縞模様が生じる。縞模様がプラスチックシート表面処理の均一化ができる。プラスチックシートの均一な表面活性化を達成できる。電極セグメント6の直角曲げまたは交差は、電極セグメント6の処理領域でのオーバーラップをもたらす。オーバーラップによってプラスチックシートの表面加工の均一化ができる。

(もっと読む)

溶液製膜方法

【課題】溶液製膜設備におけるフィルムの帯電量を抑える。

【解決手段】流延した軟膜を剥ぎ取って乾燥・冷却した後に巻き芯に巻き取ってフィルム101を製造する。乾燥後にフィルム101を冷却するための冷却室107に除電装置120を設け、冷却室107で冷却しながらフィルム101を除電する。冷却後のフィルム101にナーリング付与ローラ109によりナーリングを施しながら、除電装置121によりフィルム101を除電する。巻き取りの直前にも除電装置122を設け、フィルム101を除電する。巻き取り前の乾燥・冷却工程や、ナーリング付与工程、巻き取り工程で除電を行い、フィルム製造における帯電履歴を改善するため、フィルム101の帯電電位を−5〜+5Vにすることができる。フィルム101の帯電量が低く抑えられ、フィルム101の鹸化処理や塗布処理において帯電電位に起因する塗布斑の発生が無くなる。

(もっと読む)

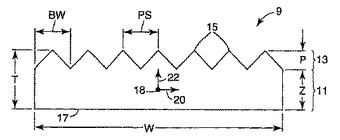

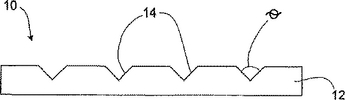

エンボス加工された配向光学フィルム

エンボス加工された光学シート材料(10)を作製する方法は、第1の表面と第2の表面を有する光学的に異方性の一軸配向ポリマー基板を提供すること、パターン形成したツールを放射エネルギー源からの放射エネルギーを用いて加熱し、パターンは長手方向を有する複数の平行に隆起した微小構造を含むこと、ポリマー基板の配向方向と平行なポリマー基板の第1の主要表面に対してツールを押し付け、ポリマー基板の第1の主要表面を軟化させ、ポリマー基板中に溝形状の微小チャンネル(14)をエンボス加工すること、エンボス加工されたポリマー基板を冷却すること、およびポリマー基板からツールを分離することとを含み、ポリマー基板の配向はポリマー基板および第1の主要表面全体で変化しない。  (もっと読む)

(もっと読む)

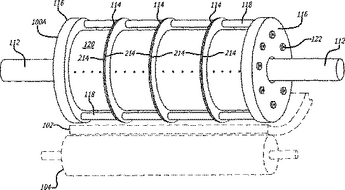

パターン付きシートのためのシステム、方法と装置

全体の円筒形パターンを形成する1つ又は複数のパターン付きリングを備えるパターン付きローラ。パターン付きローラはまた、表面内に溝又はチャネルを形成するための1つ又は複数のスペーサ・リングを備える。パターン付きローラは、パターン付きフィルム用の製造システムの一部としてローラ・スタックを備えてもよい。パターン付きローラは、継ぎ目なしで反射性のシートの長さに沿って、その幅にわたって連続して様々なサイズ及び/又は幾何形状のフル・コーナー・キューブを形成するためのパターンを備えることができる。製造方法は、パターン付きローラの円筒形パターンを押し出されたシートの表面内へ回転させることを含む。物品は、ライセンス・プレート、靴、高速道路標識、衣料品、路面表示、自動車レフレクター及び自転車レフレクターを含んで製造方法を使用して製造される。  (もっと読む)

(もっと読む)

エンボス同調フィルムとその製造方法、及びそれを積層した積層物

【課題】金属光沢感の化粧フィルムに、更に成形時の意匠変化の少ないエンボス加工による凹凸意匠を付与し、金属光沢感、凹凸意匠、成形適性の全てを満足するエンボス同調フィルムと、その製造方法、その積層物を提供する。

【解決手段】透明樹脂フィルム1の裏側面に、光輝性顔料を樹脂バインダー中に含む光輝性樹脂層2、光輝性樹脂層より暗い暗色樹脂層2を順次積層後、表側面にエンボス加工で凹凸模様4を形成すると同時に、凹部での光輝性樹脂層の厚みDeを凸部の厚みDaより薄くして暗色樹脂層がより透けて見える様にし、凹凸模様と同調し凹部で暗い色模様を形成して、凹凸意匠を擬似的に強調させたエンボス同調フィルム10とする。これを基材に成形法等で積層すれば積層物となる。

(もっと読む)

エンボスロールの製造方法

【課題】特に高精度で安定した光波長制御を目的としたナノオーダーの微細な凹凸パターンを大面積で有し、反射防止フィルム、防眩フィルム、拡散フィルムなどの光学機能を有する部材を連続で製造でき、かつ、凹凸形状の耐久性が高く多くの数量を賦型できるエンボスロールの製造方法を提供する。

【解決手段】ロール基材1表面に電気めっき処理にて金属めっき層2を施し、静電吸引ジェットによりネガ型レジストを吐出し、金属めっき層2の表面にエンボス形成のためのレジストマスクパターン3を形成する。レジストマスクパターン3で被覆されていない部分を電気エッチングし、エンボスを加工する。マスク除去後、再エッチングし、最後にめっきによりハードコートする。

(もっと読む)

541 - 560 / 594

[ Back to top ]