Fターム[4F209PB02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,459) | 不定長物品(連続物品)の製造方法 (594)

Fターム[4F209PB02]に分類される特許

561 - 580 / 594

回転ロール装置

【課題】 光学用プラスチックシートに凹凸模様を賦形するためのロール装置に於いて、2個の対峙して配設されている回転ロール間のオフセットに起因するこじり現象の発生、剛性不足による弾性変形を回避し、高精度な賦形成形を行うことができる回転ロール装置を得る。

【解決手段】 本発明はレンティキュラ板のような表裏両面に凹凸模様を賦形するための回転ロール装置に於いて、一方の回転ロール軸のロール駆動軸は軸方向位相調整手段に接続されており、他方のロール駆動軸3bはラジアルころがり軸受27とスラストころがり軸受28によって軸方向には変位不能に軸支され、且つ、該スラストころがり軸受28はカラー部34aとスペーサ部34bとが一体成形された介装部材34を介して前記ロール駆動軸3bを軸支するように構成されて成る回転ロール装置を提供するものである。

(もっと読む)

エンボス調クリア塗装ステンレス鋼板の製造方法

【課題】 意匠性の高いエンボス調クリア塗装ステンレス鋼板を提供する。

【解決手段】 本発明のエンボス調ステンレス鋼板は、ステンレス鋼板表面に、ポリフッ化ビニリデン樹脂/アクリル樹脂系塗料を乾燥膜厚で5〜30μmになるように塗布し、融点以上の温度で加熱処理した後、融点以上の温度を保ったまま、エンボス加工したロールで押圧し、ただちに急冷して当該エンボス模様を固定させる方法により作製される。

(もっと読む)

エンボス外観を有するフッ素樹脂塗装金属板の製造方法

【課題】 意匠性の高いエンボス外観を有するフッ素塗装金属板を提供する。

【解決手段】 本発明は、塗装前処理を施した下地金属板に、プライマー塗膜を形成し、その上面に顔料や添加剤を配合したポリフッ化ビニリデン樹脂/アクリル樹脂系塗料を乾燥膜厚で10〜30μmになるように塗布し、融点以上の温度で加熱処理した後、融点以上の温度を保ったまま、エンボス加工したロールで押圧し、ただちに急冷して当該エンボス模様を固定させることを特徴とする。

(もっと読む)

基準格子製造方法及び基準格子製造装置

【課題】 本発明は位置検出を高精度に行う2次元角度格子を構成する基準格子を効率良く生産することを課題とする。

【解決手段】 基準格子製造装置10では、平板状転写マスタ14と微細凹凸形状パターン12とレプリカベース20の成型用平面16との間に光硬化性樹脂層18を介在し、光硬化性樹脂層18に微細凹凸形状パターン12を押圧させた状態で、光硬化性樹脂層18の下方から紫外線を照射して光硬化性樹脂層18を硬化させる。これにより、光硬化性樹脂層18の上面には、微細凹凸形状パターン12を転写された微細凹凸形状パターンが完成する。このように、基準格子製造装置10を用いた製造方法によれば、基準格子の大きさに拘わり無く、微細凹凸形状パターンを高精度且つ効率良く加工することが可能になる。

(もっと読む)

未延伸フィルムの製造方法およびその製造方法を用いて製造してなる未延伸フィルム

【課題】 フィルム表面の局所的な厚みムラのない平滑な未延伸フィルムを安価な装置を用いて高効率かつ低コストで製造することが可能な未延伸フィルムの製造方法、およびその製造方法を用いて製造してなる安価な未延伸フィルムを提供する。

【解決手段】 熱可塑性樹脂3を加熱溶融して押出機出口に配設したTダイ1のダイリップ2からフィルム状に吐出した後、別途供給される平滑な表目形状を有する二軸延伸フィルム4a、4bを当接した後、フィルム状の該熱可塑性樹脂3を該二軸延伸フィルム4a、4bを介して、熱可塑性樹3脂の熱特性に適正な温度に制御された対のロールで挟み付け、該二軸延伸フィルム4a、4bの表面形状をフィルム状の該熱可塑性樹脂3の表面に転写する。

(もっと読む)

防眩性反射防止フィルムの製造方法及び防眩性反射防止フィルム

【課題】反射防止フィルムに孔開きが生じず、且つ高温下、高湿下の経年使用においても、性能が変化しない防眩性反射防止フィルムの製造方法及びフィルム。

【解決手段】(A)易エンボス性ハードコート前駆層を基材上に塗設する前駆層塗設工程、(B)該易エンボス性ハードコート前駆層上に直接又は他の層を介して、上記基材と異なる屈折率を有する1層以上の薄層からなる反射防止層を塗設する反射防止層形成工程、(C)エンボス処理して該防眩性反射防止フィルムの表面に凹凸を形成するエンボス処理工程、及び(D)該エンボス処理工程後に該易エンボス性ハードコート前駆層を硬化させてハードコート層とする硬化工程からなる、鏡面反射率が3%以下、表面鉛筆硬度が2H以上の防眩性反射防止フィルムの製造方法。エンボス処理時の貯蔵弾性率が3MPa〜3,000MPaで、損失弾性率が1MPa〜300MPaである。

(もっと読む)

モードロックされたレーザーを使用するポリマー品のレーザーマイクロマシニングのための方法及び装置

本発明の目的は、改良型マイクロマシニング装置、及びその使用方法を提供することである。本発明のもう1つの目的は、増大した速度でポリマー材料を切る、又は刻むことのできるダイオード励起固体レーザー、及びその使用方法を提供することである。本発明のこれら及び他の目的は、マイクロマシニング装置で実現される。その装置は、出力ビームを生成する発振器空洞を定める高反射器及び出力カプラーを持つ、モードロックされた赤外線レーザーシステムを含む。利得媒体及びモードロックデバイスは、発振器空洞内に配置される。ダイオード励起源は、利得媒体に入射する励起ビームを生成する。第二高調波生成器が、発振器空洞に結合される。第三高調波生成器が、第二高調波生成器に結合され、UV出力ビームを生成する。出力ビーム方向付け装置は、その出力ビームを物品のポリマー表面に向ける。少なくともポリマー材料の一部が、その出力ビームによりマイクロマシニングされる。  (もっと読む)

(もっと読む)

樹脂シートの製造方法及び装置

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができる。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を、型ローラ16と該型ローラ16に対向配置される少なくとも1つのニップローラ18とで挟圧すると共に、型ローラ16と樹脂材料14との間のエアーを吸引手段22で吸引しながら、型ローラ16表面の凹凸形状を樹脂材料14に転写する。

(もっと読む)

樹脂被覆ローラ表面の平滑化装置

【課題】薄肉の芯金を使った樹脂被覆ローラであっても、軟化した樹脂被膜を平滑度の高い円筒加圧部材で押圧することで、高精度に平滑化する。

【解決手段】樹脂被覆ローラ1の内部に設置された発熱体7に電力を供給して、樹脂被覆ローラ1の表面が軟化溶融した状態で定速回転させ、同時に、軸方向に移動する搬送装置15上に支持された円筒加圧部材5を樹脂被覆ローラ1と接触しないように退避させた状態で、モータ12によって定速回転させておく。次に、エアシリンダ14を用いて、円筒加圧部材5を樹脂被覆ローラ1側に所定量張り出させ、搬送装置15を矢印X方向に定速で移動させ、円筒加圧部材5の表面形状を樹脂被膜に転写する作用を及ぼし、樹脂被覆ローラ表面を均一に平滑化する。

(もっと読む)

押出された熱可塑性樹脂から板材を製造する方法

熱可塑性樹脂(3)から板材を製造する方法であって、特にTFTモニター用の板材(6)が先細に押出されることを特徴とする。  (もっと読む)

(もっと読む)

装飾体、及び装飾体の製造方法

【課題】スエード調加工処理を施した表面に、シボ模様等の模様を形成した装飾体を提供する。

【解決手段】自動車用ウェザーストリップ10のオープニングシール部14を構成する装飾体1の表面に、ショットブラスト処理、バフ掛け処理、又はシボローラー処理により、微細な凹凸を形成するスエード調加工処理を施し、スエード調加工処理後の装飾体1の表面にレーザー光501を照射することによりシボ模様等の模様を形成する。

(もっと読む)

樹脂押出成形体

【課題】 より本物らしい木目を持った樹脂押出成形体の提供。

【解決手段】 基材1とその表面材2とを備え、基材1は、木粉を50重量%以上含む樹脂組成物であり、表面材2は、木粉を5〜20重量%含み且つ表面に木目模様4のエンボス加工をした樹脂組成物であり、基材と表面材は同時に押出成形したものであることを特徴とする。

(もっと読む)

エンボス模様を有する樹脂被覆めっき鋼板の製造方法および製造装置

【課題】 めっき鋼板と樹脂フィルムとの接着性に優れるとともに、樹脂表面に鮮明なエンボス模様を有する樹脂被覆めっき鋼板の製造方法および製造装置を提供する。

【解決手段】 第一の加熱手段4を用いてめっき鋼板10を加熱する前に、部分加熱手段3を用いてめっき鋼板10を局部的に加熱温度を変化させて前加熱し、次いでめっき鋼板を10第一の加熱手段4を用いて樹脂フィルムの接着温度に加熱してめっき鋼板10の板幅方向の温度分布を均一にした後に樹脂フィルムを当接し、対の接着ロールを用いて挟み付けて圧接して樹脂被覆めっき鋼板とし、引き続き第二の加熱手段7を用いて樹脂フィルムのエンボス加工温度に加熱し、エンボス模様を刻設したエンボスロール8を用いて挟み付けて樹脂フィルム表面をエンボス加工し、エンボス模様を有する樹脂被覆めっき鋼板とする。

(もっと読む)

エンボス離型紙製造用エンボス版及びその製造方法

【課題】 版の表面に施したメッキ皮膜等の表面保護層が脱落してエンボス柄に抜けが発生することのないエンボス離型紙製造用エンボス版及びその製造方法を提供する。

【解決手段】 エンボス離型紙製造用エンボス版において、金属基体の表面にエンボス模様が刻設され、エンボス模様が刻設された金属基体の表面を被覆してセラミック皮膜が設けられている。セラミック皮膜はプラズマCVD法、TEOS−O3 CVD法、プラズマTEOSCVD法、セラミックメッキ法、物理蒸着法等ににより形成する。

(もっと読む)

フィルムの製造装置及びその製造方法

【課題】樹脂を硬化させることにより所望の凹凸パターンを備えたフィルムを製造する製造装置であって、不完全形状の生じにくいフィルム製造装置を提供する。

【解決手段】所望の形状が表面に刻まれた型ロール14と押しロール17との間に未硬化の樹脂層22を通過させ樹脂層22を前記形状に成型するフィルムの製造方法であって、樹脂層の幅を型ロール14の幅よりも狭く、厚さを型ロール14と押しロール17との間隔よりも厚く形成しておくことにより、型ロール14と押しロール17との会合部に樹脂層を構成する樹脂が滞留しながら幅方向に押し広げられる滞留部23を形成する。この滞留部において、気泡が脱気されるため、不完全形状が生じにくい。

(もっと読む)

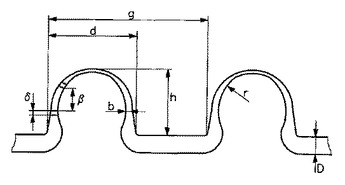

成形体、同成形体を形成する方法、および同成形体の使用

本発明は、箔が1μm〜1000μmの厚さDを有しており、箔の中に少なくとも1つの中空構造があり、中空構造の外径dは箔の厚さDの少なくとも2倍の値を有しており、中空構造の高さhは外径dの高々2倍の値をとり、中空構造の壁強度bは箔の厚さDの0.02倍から箔の厚さDまでの間にあり、中空構造の局所的曲率rは壁強度bの0.2倍から5倍までの間にあり、前記箔と前記少なくとも1つの中空構造が多数の有利には統計的に分布した細孔を有しており、細孔の直径が好ましくは10nm〜10μmであるような、箔から成る成形体に関するものである。

本発明はさらに、上記成形体を形成する方法と、上記成形体の、マイクロ構造化された部材のハウジングとしての使用、無機分子または有機分子、生体分子、原核細胞または真核細胞の固定化のための使用、原核細胞または真核細胞の培養のための使用、バイオセンサまたはバイオリアクタとしての使用にも関するものである。  (もっと読む)

(もっと読む)

平坦材料にエンボス加工及びサテン加工するための装置

【課題】 歯部(2)のピンアップ構造を有するロール(18)と、対応する凹部(4)のピンダウン構造を有するロール(19)を備えた、特に、煙草、食物及び医薬品用のインナーライナーのエンボス加工及びサテン加工のための装置を提供する。

【解決手段】 従来と異なり、ロールの一方のみに、ロゴ対応部分がロゴ形成用に設けられ、他方のロールの凹部は、一方のロールの各々の歯部に対して均一形状であることを特徴とする。これにより、ロールを対として合致させて生産する必要がなくなり、また、磨耗又はロゴの変更に対して対で交換する必要がなくなり、低コストでのロールの生産が可能になる。

(もっと読む)

平坦材料にサテン仕上げ及びエンボス加工するための装置及び方法

【課題】 歯部が設けられた第1のローラ(1)と歯部の設けられた少なくとも1つの第2のローラ(3)とを備え、一方のローラの各歯部(4)が、他方のローラの4つの歯部(2)の間に係合するようにローラが配置される、平坦材料をサテン仕上げ及びエンボス加工のための装置を提供する。

【解決手段】 第1のローラ(1)が、少なくとも1つのマイクロ構造(10)を備え、第2のローラ(3)の夫々の位置に対向圧力面(11)を設ける。マイクロ構造(10)が中間層(7)を介して、ローラ表面(5)に設けられる。この方法は、熱可塑性中間層(21)を有する膜(19)が使用される場合特に有利である。この装置によれば、ローラの全ての所望の位置でマイクロ構造のロゴをエンボス加工でき、偽造に対する高い安全性と、多種多様なデザインを可能にする。

(もっと読む)

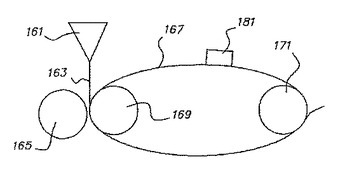

成形ローラと共に使用される平滑なコンプライアント・ベルト

本発明は、固形フィルム作製する装置及び方法に関する。粘性材料(163)をパターン化ローラ(165)とベルト(167)の間のニップに入れる。このパターン化ローラ(165)とベルト(167)の間のニップは、コンプライアントローラ(169)によって助けられる。したがって、不連続な光学素子及び平滑な裏面を有するフィルムを作製することができる。  (もっと読む)

(もっと読む)

フィルム構造体の形成方法及びフィルム構造体

【課題】大面積かつ軽量であり、ナノサイズ程度の微細凹凸も可能な凹凸パターンを有するフィルム構造体及びその形成方法を提供することを目的とする。

【解決手段】モールド3の凹凸パターン4をフィルム10の表面に転写して凹凸パターンを形成するフィルム構造体20の形成方法であって、モールド3の凹凸パターン4又はその近傍、もしくはフィルム10の表面又はその近傍に、選択的に光を吸収する光吸収層5を設け、フィルム10をモールド3と加圧手段2との間に配置し、加圧手段2を加圧した状態で光Lを照射して、モールド2の表面の温度を上昇せしめ、フィルム10の表面に凹凸パターンを形成する。

(もっと読む)

561 - 580 / 594

[ Back to top ]