Fターム[4F209PQ14]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 付属装置 (2,661) | 型からの取り出し (162)

Fターム[4F209PQ14]に分類される特許

121 - 140 / 162

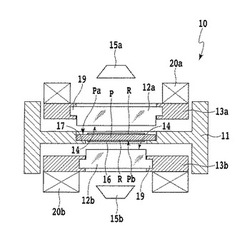

インプリント方法およびその装置

【課題】現在、一般的に知られたナノインプリントは、ワークの片面に対する加工であり、ワークの表裏両面に対して効率よくインプリント加工を行うことができない。

【解決手段】本発明によるインプリント装置10は、平坦な基板Pの外周縁部を保持するための基板保持部材11と、一対の透明なモールド12a,12bの外周縁部をこれらにそれぞれ形成された成形面14が基板Pを挟んで対向するように把持する一対のモールド把持部材13a,13bと、これら一対のモールド把持部材13a,13bをモールド12a,12bの成形面14の対向方向に沿って駆動するモールド駆動手段と、基板保持部材11に保持された基板Pを挟んで対向するように配され、基板Pの表裏両面にそれぞれ塗布された光硬化型樹脂Rを硬化させるための光を一対のモールド12a,12bを通してそれぞれ照射するための一対の樹脂硬化用光源15a,15bとを具える。

(もっと読む)

ペーストパターン形成方法およびそれに用いる転写フィルム

開示されているのは、転写パターン材料をフィルムベース材料に形成して、転写フィルムを作製する工程と、転写パターン材料が基板と接触するように、転写パターンが形成される基板に転写フィルムを張り付ける工程と、フィルムベース材料を転写パターン材料から分離する工程と、ペーストを転写パターン凹部に適用する工程と、ペーストを固化する工程と、転写パターン材料を除去する工程とを含むペーストパターン形成方法である。  (もっと読む)

(もっと読む)

微細形状転写シートの製造方法および装置

【課題】シート材料が、たとえば300mm四方以上などの大判化がなされたとしても、賦形面内で均一かつ高精度な転写成形性能を維持し、かつ、高速な成形1サイクルで順次していくことのできる微細形状転写シートの製造方法と製造装置を提供すること。

【解決手段】微細形状パターンを備えかつ加熱された金型をシート材料に加圧しながら押しつけることにより該シート材料の表面に微細形状パターンを転写し賦形させる微細形状転写シートの製造方法において、前記金型内加熱源を設け、該加熱源により前記金型を該シート材料のガラス転移温度以上に加熱し、かつ、該金型と対向する冷却盤を該金型よりも低い温度に調整した状態で、加圧転写を開始する微細形状転写シートの製造方法。

(もっと読む)

金型装置及びそれによる成形方法

【課題】離型性を向上させることができるとともに、成形サイクルを短くすることができるようにする。

【解決手段】フレームに取り付けられた第1の金型と、該第1の金型と対向させて、かつ、互いに独立して進退自在に配設された加圧用の内型16及び型開閉用の外型17を備えた第2の金型と、前記第1、第2の金型のうちの一方に配設された入れ子と、該入れ子と前記第1、第2の金型のうちの他方との間に配設された成形品原型15を加熱するための加熱要素と、前記成形品原型15に前記入れ子を押し付けることによって成形された成形品と隣接させて配設され、該成形品を冷却し、成形品の第1、第2の面間に温度差を形成して入れ子から成形品を離型させる冷却要素とを有する。微細成形を行う際に、離型に失敗するのを防止することができる。

(もっと読む)

エンボス加飾版およびその製造方法

【課題】得られる凹凸状のエンボスパターンのエッジがシャープ性に優れ、その「きれ」が良く、仕上がり品質の良いものを製造するためのエンボス加飾版およびその製造方法の提供にある。

【解決手段】金属板10の片面に一つの文字、柄等を表す凸状の万線パターン12が形成されているエンボス加飾版1であって、前記凸状の万線パターン12群の周囲に凸状の縁取り用輪郭部14が施され、その縁取り用輪郭部14の線幅m1と万線パターン12群の線幅n1が略同一であるエンボス加飾版1とその製造方法である。

(もっと読む)

微細加工方法および微細加工基板

【課題】表面に微細な凹凸パターンを有する基板の品質の安定化を図り、さらなる薄型化、小型化も可能とする。

【解決手段】少なくとも片面に平滑な樹脂面を備えた平板状の被加工物を用いる。この被加工物を所定の形状に打ち抜く金型が初期位置から打ち抜き位置を経て初期位置に戻るまでの型作動工程中に、表面に凹凸模様が形成された転写部材または被加工物の少なくとも一方が加熱により昇温した状態で、転写部材の凹凸模様を被加工物の樹脂面に対し加圧して、凹凸模様を所定の打ち抜き形状に対して位置決めされた所に転写する転写工程を行う。

(もっと読む)

凹凸面を有する部材の製造方法

【課題】加工精度の良好なマイクロデバイスを簡便に製造する製造方法を提供する。

【解決手段】金型1の表面に設けられた凹部11付近に熱可塑性樹脂シート2を配置し、熱可塑性樹脂シート2を減圧条件下において加熱する減圧加熱工程と、加熱された熱可塑性樹脂シート2に対し、減圧条件からの昇圧に伴う押圧力を用いて熱可塑性樹脂シート2を凹部11に押し込んで成形する凹形状転写工程と、を有することを特徴とする凹凸面を有する成形体21の製造方法。

(もっと読む)

転写装置及び転写方法

【課題】本発明は、両面の離型性が異なる場合でも、微細構造を樹脂部材の両面に同時に効率的に転写することができ、且つ離型も容易に行うことのできる転写装置及び転写方法を提供することを課題とする。

【解決手段】転写装置は、転写部材30の表面に微細構造13A,23Aを転写する。転写装置は、転写部材30を間に挟むよう構成された第1及び第2の型10,20を有する。第1及び第2の型10,20の夫々に、微細構造13A,23Aが形成された第1及び第2のスタンパ13,23が取り付けられる。第1及び第2の型10,20の少なくとも一方は、第1又は第2のスタンパを保持する内型11とその周囲に配置された外型12とを含む。内型11と外型12は互いに移動可能に構成される。

(もっと読む)

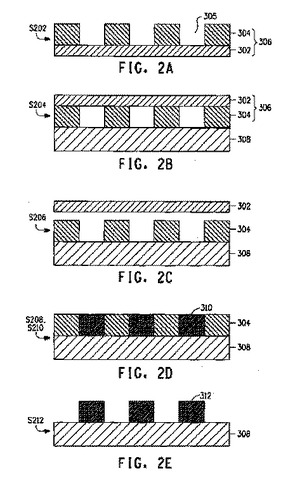

インプリンティング用スタンパーの製造方法

【課題】スタンパーが絶縁層から容易に分離されるインプリンティング用スタンパーの製造方法を提供する。

【解決手段】本発明によるスタンパー製造方法は、絶縁層11に複数の凹状パターン13を形成する段階と、凹状パターンに銅27を充填してスタンパー30を完成する段階と、スタンパー30を絶縁層11から分離する段階と、スタンパー30の表面に粗度43を付与する段階とを含み、スタンパー30が絶縁層11から容易に分離されるので、これらを分離するための別途の工程を行う必要がなく、スタンパーの変形を防止することができ、絶縁層を反復的に使用して複数のスタンパーを製造することができる。

(もっと読む)

微細形状転写用金型および微細形状転写シートの製造装置

【課題】微細凹凸形状転写用金型から、該細凹凸形状が転写され賦形成形された樹脂フィルム等のシート状基材を、金型から容易に離型できる微細形状転写シートの製造装置の提供。

【解決手段】金型賦形面の周縁部付近での加圧力を低下させまたは/および転写率を低下させることにより、金型賦形面の端部においてシート状基材4と金型3の密着力を低減させ、シート状基材の金型からの離型の開始を容易にさせるようにしたものであり、賦形面内の周縁部に相当する部分の金型厚さが賦形面の最周縁部方向に向かって漸次小さくなっている金型21あるいは賦形面内の周縁部に相当する部分に形成された金型の微細凹凸形状の高さが賦形面の最周縁部方向に向かって漸次低くなっている金型22、あるいは、金型と加圧板の距離が最周縁部方向に向かって漸次大きくなるように構成されているか、金型と加圧板の間に小さな中間板が配設されている。

(もっと読む)

樹脂の薄膜パターン表面を有する光学部品の製造方法

【課題】硬化処理前に成形型を取外し、パターンが形成された樹脂層に対し、直接に硬化処理を行うことができる樹脂の薄膜パターン表面を有する光学部品の製造方法を提供する。

【解決手段】薄膜パターン層を形成するための樹脂を半硬化状態で基材面に塗布して樹脂層を形成する半硬化樹脂層形成工程と、パターンの成形型により前記樹脂層をその表面の方から前記基材面と対向しながら押圧し、パターンを形成するパターン形成工程と、前記パターンが形成された樹脂層がそこに残ったまま前記成形型を前記基材面から取外す成形型取外し工程と、前記パターンが形成された樹脂層に対し、直接に硬化処理を行う硬化工程と、を備えることを特徴とする、樹脂の薄膜パターン表面を有する光学部品の製造方法を提供する。

(もっと読む)

転写方法

【課題】本発明は、微細構造を成形部材に容易に転写することができ且つ容易に離型させることができると共に、射出成形による転写よりも短時間で転写を行うことができる転写方法を提供することを課題とする。

【解決手段】スタンパ2,3の微細構造2a,3aが形成された微細構造部分を局所的に加熱又は冷却してスタンパ2,3の温度を局所的に制御しながら成形部材1にスタンパ2,3を押圧し、微細構造2a,3aを成形部材1の表面に転写する。スタンパ2,3の局所的な加熱により成形部材1を軟化させて転写を容易にする。また、スタンパ2,3の局所的な冷却により、成形部材1の離型を促進する。

(もっと読む)

インプリント装置およびインプリント方法

【課題】本発明は、転写構造が変形することなく、スタンパと被転写体とを剥離することができるインプリント装置およびインプリント方法を提供することを課題とする。

【解決手段】本発明は、スタンパ2に形成された微細な凹凸形状を被転写体1に接触させて転写するインプリント装置A1において、前記スタンパ2および前記被転写体1の少なくともいずれかの端部に面取り加工部分を有しており、接触させた前記スタンパ2および前記被転写体1の少なくともいずれかの前記面取り加工部分を保持して剥離する剥離手段を備えることを特徴とする。

(もっと読む)

ナノインプリント方法

【課題】ナノメートルサイズのパターンをドーナツ状基板に一度に、かつ安価にプリントでき、さらにパターンエラーを抑制できるナノインプリント方法を提供する。

【解決手段】中心部に孔を有する円形基板の上に加工層を堆積する工程と、前記加工層上にマスク層を堆積する工程と、前記円形基板と同心円状に形成された凸部を有する原盤を前記マスク層に押し付けて凹部を形成する工程であって、前記マスク層に形成される凹部の底から前記加工層表面までの距離dが、前記円形基板の内周側から外周側に向かって増加もしくは減少、または前記円形基板の外周側および内周側から中周部に向かって減少するように前記マスク層に凹部を形成する工程と、前記原盤を前記マスク層から離す工程と、エッチングを行い、前記マスク層の凹部を含むパターンを前記加工層へ転写する工程と

を具備することを特徴とするナノインプリント方法。

(もっと読む)

金型及び金型の離型方法

【課題】高アスペクト比形状を含む微細形状金型の成型、離型を促進させること。

【解決手段】高アスペクト比形状を含む微細形状金型を用いて、その金型形状を転写させるためには、微細形状金型及び微細形状金型を含む部材に電磁歪素子を配置させ、形状、材料、成型、離型状態に応じた駆動振動数、或いは駆動波形、或いは駆動電圧、或いはそれらの組み合わせにより、最適な信号を電磁歪素子に入力させることにより、金型の成型、離型を促進させることができる。

(もっと読む)

凹凸形状を有するフィルムの製造方法、凹凸形状を有するフィルム、及び凹凸形状を有する支持体の製造方法、凹凸形状を有する支持体

【課題】大画面のフィルムまたは支持体に、微細凹凸形状を生産性よく、かつ均一に製造する製造方法を提供する。

【解決手段】液状組成物を、凹凸を設けたモールドに塗布する工程、液状組成物が乾燥する前にフィルムを貼合させる工程、液状組成物が乾燥固化した状態で該フィルムをモールドから離型する工程、からなる凹凸形状を有するフィルムの製造方法において、該フィルムの貼合から離型までの時間が1分未満である凹凸形状を有するフィルムの製造方法。

(もっと読む)

パターンの形成方法

【課題】ナノインプリントの剥離工程において、パターンに対してモールドの剥離方向を制御することにより、応力を低減し、欠けなどの欠陥のないパターン形成方法を提供する。

【解決手段】ナノインプリントの剥離工程において、ライン方向に平行に凹凸状のパターンが形成されたモールドを使用した場合、モールドのパターンのライン方向と剥離方向とのなす角度をθとすると、−5°≦θ≦5°であることが好ましい。また、同様に、交差するような凹凸状のパターンが形成されたモールドを使用した場合、転写・固化工程後にモールドを樹脂層から剥離する工程において、パターンそれぞれのラインが交わる角度θのうち、パターンに対する剥離方向のなす角をαとすると0.9×θ/2≦α≦1.1×θ/2であることが好ましい。以上のような剥離方法により、欠けなどの欠陥のないパターン形成方法を提供することができる。

(もっと読む)

易表面賦形性シート用組成物、及びそれを用いて形成される易表面賦形性シート、易表面賦形性シート積層体、それを用いた表面賦形方法ならびに成形品。

【課題】高精細、高アスペクト比などの多種多様な賦形形状に対しても、その形状を良好に賦形可能で、また賦形形状の長期安定性に優れたシートを形成可能な易表面賦形性シート用組成物、及びそれを用いて形成される易表面賦形性シート、易表面賦形性シート積層体、それを用いた表面賦形方法を提供する。

【解決手段】走査粘弾性顕微鏡を用いて、測定される位相差増大開始温度Tsが25℃以上である組成物、及び該樹脂組成物をシート状に加工してなる易表面賦形性シート。さらには、支持体となる基材層と上記易表面賦形性シート層とを少なくとも含む複数の層からなる積層体であって、かつ、該積層体の少なくとも片側の表面層に該易表面賦形性シート層が配置されている積層体。

(もっと読む)

易表面賦形性シート用組成物、及びそれを用いて形成される易表面賦形性シート、易表面賦形性シート積層体、それを用いた表面賦形方法ならびに成形品

【課題】高精細、高アスペクト比などの多種多様な形状を表面に賦形しても、その形状を良好に形成可能で、また賦形形状の長期安定性に優れたシートを形成可能なシート用組成物、及びシート、積層体、表面賦形方法を提供する。

【解決手段】 水平力顕微鏡を用いて、測定した組成物の水平力増大開始温度Tsが25℃以上であることを特徴とする。 シートは、樹脂組成物を、シート状に加工してなる。 シート積層体は、支持体となる基材層と、シート層とを少なくとも含む複数の層からなる積層体であって、かつ、積層体の少なくとも片側の表面層にシート層が配置されている。表面賦形方法は、シートまたは積層体の賦形層側を、金型を用いて加圧し、次いで金型を離型する(離型温度:T3)ことにより、表面に金型形状が転写された成形品を形成する方法であって、離型温度T3が20℃≦T3≦Tsである。

(もっと読む)

パターン形成された基板からスタンパを分離する方法及び装置

【課題】基板やインプリントされた特性領域に対して害を及ぼさずに、基板からスタンパを分離させるための方法及び装置を提供する。

【解決手段】パターン形成された基板からスタンパを分離するための方法は、上面と開口部を持つ下面を有する基板を設けるステップと、基板を保持するように構成されたサポート機構を設けるステップと、パターンが形成され基板と接触するように構成されたスタンパを設けるステップを含んでおり、スタンパが基板と接触すると基板の開口部にチャンバーが形成されることを特徴としており、さらに、加圧空気をチャンバーに送り込むためのチャンバーに通じる通路を設けるステップと、そして、通路を通じて加圧空気をチャンバーに送り、基板からのスタンパの分離を開始するステップとを含んでいる。

(もっと読む)

121 - 140 / 162

[ Back to top ]