Fターム[4F209PQ14]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 付属装置 (2,661) | 型からの取り出し (162)

Fターム[4F209PQ14]に分類される特許

141 - 160 / 162

シート離型装置およびシート離型方法

【課題】型に設けられた微細なパターンをシート状の基材に転写したことにより、前記型に貼り付いている前記基材を、前記型から剥がすためのシート離型装置において、転写されたパターンのアスペクト比が大きくても、前記パターンが崩れにくいシート離型装置を提供する。

【解決手段】型11に設けられた微細なパターンをシート状の基材3の一方の面に薄く設けられた被成形物9に転写する際に、型11に貼り付いている基材2を、型11から剥がすためのシート離型装置57において、転写面13の一端部から他端部に向かって、ほぼ直線状の引き剥がれる部位を徐々に進行させつつ、基材3を引き剥がす引き剥がし手段59を有する。

(もっと読む)

表面にシボ模様を有するプラスチック成形体の製造方法

【課題】表面にシボ模様を有する成形体を効率良く製造する。

【解決手段】熱可塑性プラスチック材からなるものであって表面側にシボパターン面11を有し、裏面側には模様層12を有するシボ付きシート1と離型フィルム3との重合わせにて形成されるラミネート材30を、所定の温度に加熱する予熱工程(A)と、予熱されたラミネート材30を真空引き手段99を有する凹型91のところに密閉状態を保って設置するセッティング工程(B)と、凹型91側から真空引きを行ないラミネート材30を成形加工する真空成形工程(C)と、ラミネート材30を形成するシボ付きシート1の裏面側に熱可塑性プラスチック材を注入するインジェクション成形工程(D)と、両型91、92を開いて成形加工物5を取出すとともに、取出された成形加工物5の表面側に存在する離型フィルム3を引き剥がす離型フィルム除去工程(E)と、からなる。

(もっと読む)

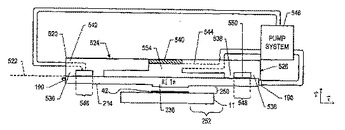

固化したインプリンティング材料からモールドを分離する方法

本発明は、モールド(136)を含むテンプレート(214)内に変形を形成することを含む、固化したインプリンティング材料からモールドを分離する方法を提供する。変形(P2)は、固化したインプリンティング材料とモールドの間の接着力よりも大きな戻り力を生み出すのに十分なものである。例えば変形は、ポンプ・システム(546)によって、モールドと、モールドとは反対側のテンプレートの側面との間に生み出される圧力差から生じ得る。このようにして、歪みが、上に固化したインプリンティング材料が配設された基板に接触するのに十分な大きさの、テンプレート内の起伏になることができる。  (もっと読む)

(もっと読む)

離型装置と方法

【課題】離型装置と方法の提供。

【解決手段】少なくとも一つの突き出しピンモジュールをインプリント成形完成後の型と基板の間に挿入し、型と基板局部を分離させ並びにスリットを形成し、外界の空気をこのスリットより型と基板の間に流入させて真空効果を破壊させ、さらに突き出しピンモジュールにより型より基板を分離させる。

(もっと読む)

樹脂の剥離方法及びパターン転写装置

【課題】樹脂を型から剥離する際の静電気の発生を防止することができる剥離方法及びパターン転写装置を提供する。

【解決手段】樹脂7を型2から引き離すと同時に、樹脂7と型2との間にイオン化された気体を導入し、型2、樹脂7の表面に発生した静電気を除去する。

(もっと読む)

ラミネート方法及び光メモリの製造方法

【課題】 シートを塗布膜上の所定位置に正確にラミネートすることが可能なラミネート方法、及びこれを用いた光メモリの製造方法を提供する。

【解決手段】 ガラス基板21に形成された接着層12aと、フイルム15aとを対面させて、これらの間隔dを50〜500μmの範囲内にする。その後、CCDカメラ50によって、ガラス基板21及びフイルム15aを撮影する。シフト機構38は、撮影画像に基づいて、ガラス基板21に施されたアライメントマークと、フイルム15aに施されたアライメントマークとの位置が一致するように、保持枠37を移動させる。その後、ローラ40をZ方向に移動させて、スクリーン36を介してフイルム15aを一定の圧力で押圧しながら、ローラ40をX方向に移動させることにより、フイルム15aを接着層12a上にラミネートする。

(もっと読む)

型及び成形方法

【課題】

適切な微細形状を樹脂素材に転写できる型及び成形方法を提供する。

【解決手段】

離型時における素材の最初の剥がれは、第1ダミー領域R1の外縁ORを形成する最小の半径r1の円弧上の点から始まり、その外縁ORの両方向と、第1ダミー領域R1の中心へ向かう方向に進行し、最終的には、使用領域R3を挟んで、第1ダミー領域R1と反対側にある第2ダミー領域R2内で終了させることができる。第2ダミー領域R2内で剥がれが必ず終了すれば、例えここで剥がれ不良が生じたとしても、使用領域3内には剥がれ不良が発生しないことになるので、使用領域R3の微細形状により転写形成された樹脂素材を用いて、良好な製品を得ることができる。

(もっと読む)

樹脂シートの製造方法

【課題】成型用樹脂基材の表面に成型用凹版にて微細パターンを転写成型後に、その転写成型された樹脂基材を成型用凹版から離型する前にて、その転写成型された樹脂基材を急激に冷却し、成型用凹版から離型、離版させる時に生じるムラを無くす微細パターン成型樹脂製品の製造方法を提供する。

【解決手段】プレス式転写成型手段によりプラスチック板等の樹脂基材の表面に成型用凹版の微細なパターンを押圧プレスして転写成型する微細パターン成型樹脂製品の製造方法において、微細なパターンを押圧プレスして転写成型した後に、成型用凹版の押圧プレスを継続した状態にて、樹脂基材の裏面に急冷手段を用いて該樹脂基材をその裏面側から急冷しながら成型用凹版から離型することにより、樹脂基材表面に離型ムラが発生するのを回避する。

(もっと読む)

基板をウェハ・チャックに保持する方法

本発明は基板をウェハ・チャックに保持する方法に向けられる。この方法は基板の一部分をウェハ・チャックに向けて加速させ、ウェハ・チャックへ向かう基板の移動の速度を生成させ、基板がウェハ・チャックに到達する前に速度を下げることを特徴とする。この方式で、ウェハ・チャックとこの部分の衝突の力が大幅に削減され、これは基板の構造的完全性が傷つけられる可能性、さらには基板上の層および/またはウェハ・チャックが傷つけられる可能性を下げる。  (もっと読む)

(もっと読む)

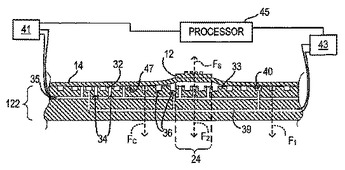

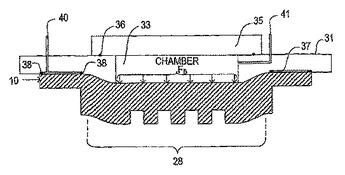

基板上に配置された固化層からモールドを分離させる方法

本発明はテンプレート内に含まれるモールドを基板上に配置された層から分離させる方法に向けられ、この方法はとりわけ、層からテンプレートを分離させるためにテンプレートに分離強制力を印加する工程、および分離を達成するために必要とされる分離強制力を小さくするために基板内の局所的変形を促す工程を含む。  (もっと読む)

(もっと読む)

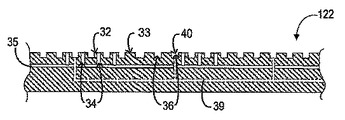

ナノ加工のためのチャッキング・システム

本発明は、とりわけ、内部に形成された貫通路を有し、ピンが延びる面を有する本体、およびピンとランドの間にチャネルを区画する複数の突起を取り囲むランドを含むチャッキング・システムに向けられる。さらなる実施形態では、本体が複数の突起を有する。  (もっと読む)

(もっと読む)

型押し成形型及びそれを用いた型押し成形方法

【課題】 チッピングの抑制と離型性の向上が得られるようにした型押し成形型と、この型を用いた型押し成形方法を提供すること。

【解決手段】 型押し成形用の型となるシリコン製の小片2に面取り部20を形成させ、この面取り部20に係合する爪部62が支持部61に備えられている保持具6を用い、この保持部6により小片2を保持させ、型押し成形に際して小片2のチッピング(欠け)を抑え、離型性を向上させることができるようにしたもの。

(もっと読む)

スタンパ取付装置および熱転写プレス機械

【課題】 スタンパの浮き上がりを良好に防止でき、加熱、冷却効率を良好にできるスタンパ取付装置および熱転写プレス機械を提供すること。

【解決手段】 スタンパホルダ23(23A,23B)にスタンパ24(24A,24B)の全面に対応する位置に貫通孔231(231A,231B)を形成する。貫通孔231(231A,231B)を連通溝232(232A,232B)で連通し、温調プレート22(22A,22B)の両側において吸引用孔222(222A,222B)と連通させる。スタンパ24(24A,24B)を全面にわたって吸着保持できるので、スタンパ24(24A,24B)の中央部の浮き上がりを防止できる。またスタンパ24(24A,24B)がスタンパホルダ23(23A,23B)を介して温調プレート22(22A,22B)に良好に密着するので、加熱、冷却効率を良好にできる。

(もっと読む)

成形装置及び光学素子

【課題】

より簡便に且つ低コストで、高アスペクト比の微細構造を有する成形物を成形できる成形装置及び光学素子を提供する。

【解決手段】

型円板2aと素材Mとの離型時に、素材Mの上面中央部の隆起などの不具合が生じない。これは、転写時に素材Mの上面が外側に張り出すような変形を枠部材3が防止しているためであり、即ち被転写部の面内における応力分布の不均一さが抑制されるので、離型時に開放される応力もより均一化され、素材Mの上面と型円板2aとが均一に分離されるためである。

(もっと読む)

熱間エンボシングリソグラフィーを行う方法

【課題】 操作の簡単化、低コスト化、かつ、パターン転写の高精度化を実現できる熱間エンボシングリソグラフィーを行う方法を提供すること。

【解決手段】 本発明の熱間エンボシングリソグラフィーを行う方法は、基体と所定のパターンを備える圧模を設け、室において、圧模と基体を当接させ、小分子物質の蒸気を注入し、圧模と基体を基体のガラス化温度の以上に加熱して圧力を加え、それから圧模と基体を冷却し、圧模と基体を離し、このようにすると、熱間エンボシングリソグラフィーを行うことができる。本発明は、小分子物質の蒸気を注入することによって、圧模と基体との界面の強い吸着力を減らすようにして、パターン転写の高精度化、操作の簡単化、低コスト化が実現できる。

(もっと読む)

形状転写方法

【課題】アスペクト比の高い形状でも安定した離型を実現し、高品質な微細転写形状を形成する形状転写方法を提供する。

【解決手段】金型30と被転写体32を所定温度以上に加熱して接触させる接触工程Aと、金型30もしくは被転写体32に一定圧力を加えて、金型30の微細形状を被転写体32に転写させる転写工程B〜Cと、所定温度まで冷却させた後、金型30と被転写体32を剥離する離型工程D〜Eとを備え、前記接触工程Aの周囲圧力P1より前記離型工程D〜Eの周囲圧力P2の方が低くなるように制御する。

(もっと読む)

成形方法、冷却装置、光学素子及び成形装置

【課題】

より簡便に且つ低コストで、高アスペクト比の微細形状を有する成形物を成形できる成形方法、成形装置及びその冷却装置、並びに光学素子を提供する。

【解決手段】

型部材Mを被成形材Pに対向させ、微細形状が被成形材Pに接触した後に、第1の速度で押圧することにより、被成形材Pの表面のみを溶融させて、微細形状を転写できる状態とし、その後、型部材Mを被成形材Pに対して第1の速度より速い第2の速度で押圧することで、微細形状の転写を実行することで、被成形材Pの加熱溶融を抑制して、精度の良い転写を行えるようにした。

(もっと読む)

熱可塑性プラスチックのプレス成形装置及びプレス成形方法

【課題】安価にして微細な凹凸パターンが高精度に転写されたプレス成形体を高能率に製造可能なプレス成形装置及びプレス成形方法を提供する。

【解決手段】下金型5の上面に素材シート8を載置する(手順S1)。上金型2を下降して素材シート8に所要の押圧力を負荷する(手順S2)。上ステージ3及び下ステージ6の背面に上ヒータ4及び下ヒータ7を密着し、ヒータ4,7の熱で素材シート8の表面を軟化する(手順S3)。上ヒータ4及び下ヒータ7を上ステージ3及び下ステージ6から離隔してプレス成形品を材料である可塑性プラスチックのガラス転移温度以下の所定温度まで放冷し(手順S4)。上金型2と下金型5とを型開きし(手順S5)、上金型2又は下金型5からプレス成形品を剥がし取る(手順S6)。

(もっと読む)

成形体、同成形体を形成する方法、および同成形体の使用

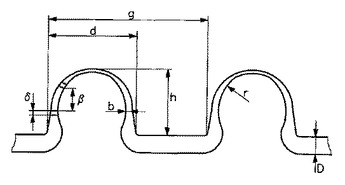

本発明は、箔が1μm〜1000μmの厚さDを有しており、箔の中に少なくとも1つの中空構造があり、中空構造の外径dは箔の厚さDの少なくとも2倍の値を有しており、中空構造の高さhは外径dの高々2倍の値をとり、中空構造の壁強度bは箔の厚さDの0.02倍から箔の厚さDまでの間にあり、中空構造の局所的曲率rは壁強度bの0.2倍から5倍までの間にあり、前記箔と前記少なくとも1つの中空構造が多数の有利には統計的に分布した細孔を有しており、細孔の直径が好ましくは10nm〜10μmであるような、箔から成る成形体に関するものである。

本発明はさらに、上記成形体を形成する方法と、上記成形体の、マイクロ構造化された部材のハウジングとしての使用、無機分子または有機分子、生体分子、原核細胞または真核細胞の固定化のための使用、原核細胞または真核細胞の培養のための使用、バイオセンサまたはバイオリアクタとしての使用にも関するものである。  (もっと読む)

(もっと読む)

成形方法、成形装置及び構造物

【課題】

より簡便に且つ低コストで、高アスペクト比の微細構造を有する構造物を成形できる成形方法及び成形装置並びに構造物を提供する。

【解決手段】

型MDを素材Mから引き離すと、まず先端側の領域(R1)から、転写された微細形状MSが剥がれようとする。しかし、奥側の領域(R2)からは微細形状MSが剥がれていないので、微細形状MSの根本側の幅W1が細くなるように変形する。すると、微細形状MSと型MDの内側面との間にスキマが生じ、ここから空気が侵入するため、微細形状MSは型MDから、より離型しやすくなり、ちぎれなどの破損を抑制することができる。最終的に、型MDが微細形状MSから離隔したときは、型MDの微細形状の幅は一様であるにも関わらず、微細形状MSの根本の幅W1が、その先端の幅W2よりも小さく(W1<W2)となっている。

(もっと読む)

141 - 160 / 162

[ Back to top ]