Fターム[4F209PQ14]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 付属装置 (2,661) | 型からの取り出し (162)

Fターム[4F209PQ14]に分類される特許

81 - 100 / 162

インプリント・リソグラフィ工程における剥離

インプリント・リソグラフィ工程中にエアキャビティ・チャック上に保持された基板からテンプレートを剥離させる装置、方法、および工程。一般的にエアキャビティ・チャックによって供給される真空レベルを、重合可能な材料をテンプレートと基板の間に密着させている間、および、テンプレートと基板を剥離する間に制御可能とする。  (もっと読む)

(もっと読む)

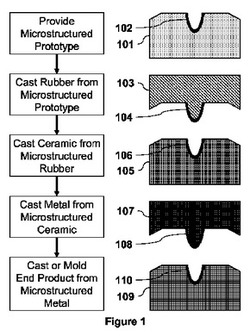

マイクロ構造を作製する方法

マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法に関する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性を対象物に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する物品、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中にマイクロ特徴部を有する物品を製造することがさらに可能になる。 (もっと読む)

ナノインプリント用モールドの離型剤塗布状態検査方法およびパターン形成方法。

【課題】ナノインプリント用モールド表面に形成した離型剤の塗布状態を微視的に検査する方法であって、微細な凹凸パターンの凹部パターン底面を含め、モールド表面が離型作用を受けるに十分な量の離型剤で均一に被覆されているか否かを迅速かつ簡便に知ることができる検査方法およびパターン形成方法を提供する。

【解決手段】表面に凹凸パターンを有し、前記凹凸パターン上に離型剤が塗布形成されたナノインプリント用モールドの離型剤の塗布状態の検査方法であって、走査型プローブ顕微鏡のカンチレバーを用いて、前記離型剤が塗布形成された凹凸パターンの測定領域において、前記カンチレバーの探針先端と前記離型剤が塗布形成された凹凸パターンとの間に働くフォースカーブから前記探針と前記凹凸パターン表面の離型剤との間の付着力を計測し、前記付着力より前記離型剤の塗布状態を評価することを特徴とする。

(もっと読む)

インプリントモールド及びその製造方法並びに光インプリント法

【課題】基板が露光光に対する透過性を必要とせず、露光光源を内蔵し、インプリントモールドと樹脂パターンとの剥離性に優れ、繰り返し光インプリント法を行っても剥離性が低下することのないインプリントモールド及びその製造方法並びに光インプリント法を提供する。

【解決手段】基板と、基板上に形成された下部電極と、下部電極上に形成された発光層と、発光層上に形成された上部電極と、上部電極上に形成された保護層と、保護層上に発光層から放射される発光波長を透過しない材料で形成され、凹凸部を有する遮光パターン部と、を備えることを特徴とするインプリントモールド。

(もっと読む)

情報記録媒体基板の製造方法

【課題】微細構造の破損または基板に傷を付けにくく、容易に離型が可能であり、高品質の情報記録媒体基板を作製できる、情報記録媒体基板の製造方法を提供する。

【解決手段】情報記録媒体基板の製造方法は、基板基材2上に形成される成形材料3に、凹凸構造1aを有するモールド1を押し付けて凹凸構造を成形材料3に転写する工程と、モールド1を押し付けた状態で、成形材料3を固化させる工程と、固化した成形材料3から、モールド1を離型する工程とを備え、モールド1を離型する工程は、成形材料3が固化した状態において液体である浸漬用物質4に、成形材料3およびモールド1を浸漬させた状態で行う。

(もっと読む)

インプリント・リソグラフィーにおける離型剤分離制御

ナノインプリント・リソグラフィーのテンプレート表面に対する親和性が増大している離型剤は、ナノインプリント・リソグラフィー・プロセスにおいて固化したレジスト(46)からのテンプレートの分離の間、テンプレート(18)と強力に相互作用する。この界面活性剤とテンプレート表面との間の強力な相互作用によって、インプリント・リソグラフィー・サイクルにおいて、テンプレートからパターン化された層を分離する間にテンプレート表面からはがれる界面活性剤の量が減る。テンプレート(18)からパターン化された層(46)を分離した後、テンプレートの表面に会合する界面活性剤をより多く維持することで、インプリント・リソグラフィーのプロセスの間、テンプレートから固化したレジストの適切な離型を達成するのに液体レジスト中で必要な界面活性剤の量が減る場合がある。テンプレート(18)の表面とのこの離型剤との強力な会合によって、ナノインプリント・リソグラフィーでの極薄残留層(48)および高密度微細構造(50)の形成が容易になる。  (もっと読む)

(もっと読む)

間欠式フィルム成形方法および間欠式フィルム成形装置

【課題】

本発明は、プレス部からの熱負荷等の影響により成形部と成形部の間の間欠部および隣接する成形面に発生するシワを抑制できる間欠式フィルム成形装置を提供することを目的とする。

【解決手段】

本発明の間欠式フィルム成形装置は、金型と、該金型の表面にフィルムを押圧するプレス装置と、該金型の表面からフィルムを離型し、次に成形するフィルムを金型表面に供給するための搬送装置と、を少なくとも含む間欠式フィルム成形装置であって、成形面より搬送方向下流側において、前記金型端辺近傍でフィルム幅方向にわたって前記フィルムを把持する把持手段を備えたものである。

(もっと読む)

インプリント方法

【課題】光照射により硬化した光硬化性樹脂からインプリント用モールドを離す工程における欠陥の発生を抑制できるインプリント方法を提供すること。

【解決手段】インプリント方法は、第1および第2の領域を含む基板1上に光硬化性樹脂を塗布する工程と、前記光硬化性樹脂にインプリント用モールド10を接触させる工程と、インプリント用モールド10を介して光硬化性樹脂に光を照射して光硬化性樹脂を硬化する工程と、少なくとも前記第1の領域を含む基板1の領域上に塗布された前記光硬化性樹脂に所定の処理を加えガスを発生させる工程と、前記ガスの発生後、前記光硬化性樹脂からインプリント用モールド1を離し、基板1上にパターンを形成する離型工程とを含み、前記第1の領域に塗布された前記光硬化性樹脂から発生する前記ガスの発生量が、前記第2の領域に塗布された前記光硬化性樹脂から発生する前記ガスの発生量よりも大きいことを特徴とする。

(もっと読む)

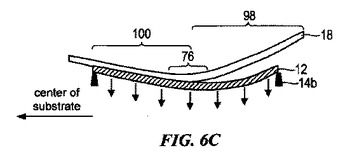

インプリント・リソグラフィ装置、および方法

基板、および/またはテンプレートの制御された変形を使って基板にインプリントするための装置、方法、および工程。基板、および/またはテンプレートは、インプリント・リソグラフィ工程の間、シングルウェーブ形状、またはダブルウェーブ形状で位置させることができる。  (もっと読む)

(もっと読む)

インプリント・プロセスの分離段階における歪みと動特性の制御

インプリント・リソグラフィ・プロセスの分離プロセスにおける頑強層分離を改善するためのシステムおよび方法について述べる。この方法は、インプリントする基板とテンプレート間の歪みを一致させる段階、分離中にテンプレートおよび/または基板に印加される力を変更または修正する段階、または分離プロセスの動特性を変更または修正する段階を含む。  (もっと読む)

(もっと読む)

剥離方法、記録メディアの剥離方法、及び剥離装置

【課題】 剥離工程における基板表面に塗布された樹脂のムラ及びゴミの付着をなくすこ

とができる剥離方法を提供することにある。

【解決手段】 凹凸形状を有したモールド1と、モールド1の面積と同じ面積の基板2、

若しくはモールド1の面積より小さい基板2の上に塗布され、モールド1と貼り合わされ

た樹脂とを剥離する方法であって、モールド1に圧力を加えることによって、モールド1

を撓ませ、基板2の外周より半径方向にモールド1から樹脂を剥離する。

(もっと読む)

合成樹脂の成形方法および装置

【課題】位置ずれを抑制して、基板に成形部を高精度で成形することができる合成樹脂の成形方法および装置を提供する。

【解決手段】加熱で軟化若しくは液状化させた合成樹脂54をスタンパ金型60で押圧して、基板50に複数個の成形部55を同時に成形した後に、冷却工程を伴う合成樹脂の成形方法である。冷却工程において、スタンパ金型60と基板50の面内温度分布に勾配をつけ、中央部b付近を周辺部よりも低温化する。スタンパ金型60を保持するステージ61と基板50を保持するステージ62とに冷却管74をそれぞれ設け、各冷却管74は、中央部b付近から周辺部に向かって冷媒が拡がりながら流れるように配置する。

(もっと読む)

微細構造転写モールド及び微細構造転写装置

【課題】本発明の課題は、使用可能な被転写体のサイズが制限されないように微細構造転写装置に十分な保持力で保持させることができ、耐久性に優れた微細構造転写モールドを提供することにある。

【解決手段】本発明の微細構造転写モールド1aは、表面に微細な凹凸が形成されたパターン部2aと、このパターン部2aの外側に形成された固定部3aと、前記パターン部2aが前記固定部3aよりも突出するように前記パターン部2aと前記固定部3aとの間に設けられる傾斜部4aと、を備えることを特徴とする。

(もっと読む)

微細形状転写シートの製造方法

【課題】

微細な凹凸形状が表面に形成された金型にシート状樹脂基材を押圧する微細形状転写シートの製造方法において、微細形状転写シートの表面に金型の剥離跡が残らないようにする。

【解決手段】

本発明の微細形状転写シートの製造方法は、

微細な凹凸形状が表面に形成された金型の該表面にシート状樹脂基材を供給する工程と、

該シート状樹脂基材を該金型に押圧してシート状樹脂基材の表面に金型の微細な凹凸形状を転写する工程と、

該シート状樹脂基材を該金型に押圧する力を開放する際に、シート状樹脂基材の微細な凹凸形状が転写された範囲の端部を金型へ密着させながら開放する工程と、を少なくともこの順番に行うものである。

(もっと読む)

改良型ナノインプリント方法

【解決手段】本発明は、基板(6,16)の表面上に、パターン形成されたレジスト(2a,12a)のコーティングを塗布する方法に関する。前記方法は、流動性を有するレジスト(2,12)がスタンプの表面に構築されたレジストコーティング(2,12)を与えるために、前記スタンプ(1,11)の構築された表面と支持物(3,13)との間で押印される、少なくとも1つの印ステップと、それぞれに、前記構築されたレジストコーティングの第1の部分(2a,12a)を備える前記スタンプと、前記レジストコーティングの第2の部分(2b,12b)を備える前記支持物と、が互いから分離される次に続く分離ステップと、前記構築されたレジストコーティング(2a,12a)を前記基板(6,16)の表面上に転写するために、前記スタンプ(1,11)の表面上の、前記パターン形成されたレジストコーティングの前記第1の部分(2a,12a)が、前記基板(6,16)の表面に押圧される、次に続く転写ステップと、前記構築されたレジストコーティング(2a,12a)の前記第1の部分(2a,12a)が硬化される、硬化ステップと、前記スタンプ(1,11)が前記構築されたレジストコーティングの前記第1の部分(2a,12a)から分離される、離型ステップと、を備える。 (もっと読む)

ナノインプリントにおける離型処理方法およびナノパターン形成方法

【課題】 モールドに対する離型処理を必要とせずにナノインプリントリソグラフィーを行う手法を提供する。

【解決手段】 モールドが有するナノ構造パターンをレジストに転写すべくレジスト上にモールドを押し付けるにあたり、モールドが押し付けられる前のレジスト上に離型剤を塗布する。その塗布は、スピンコートによって基板上にレジストの薄膜を形成する間に、当該レジストの表面に離型剤を噴霧するのが好ましい。

(もっと読む)

転写ロールとその製造方法およびそれを用いて製造したフィルムまたはシート

【課題】離型性に優れた離型剤が不要なフィルム又はシート表面成形用の表面が極低表面エネルギーな転写ロール、及びその製造方法、それを用いて製造した表面に微細な凸凹を有するフィルム又はシートを提供する。

【解決手段】少なくとも表面をブラスト加工、あるいはディンプル加工、化学エッチング加工、電解エッチングする工程と、撥水撥油防汚性離型膜5を形成する工程とによるか、もしくは少なくとも表面をブラスト加工あるいはディンプル加工する工程と、化学エッチングあるいは電解エッチングする工程と、撥水撥油防汚性離型膜5を形成する工程とにより、微細な凸凹もしくは複合的に大きな凸凹と小さな凸凹が施された表面を撥水撥油防汚性離型膜5で被覆することにより、離型剤が不要な転写ロール6を提供する。

(もっと読む)

転写方法及び装置

【課題】本発明は、微細構造を成形部材に容易に転写することができ且つ容易に離型させることができると共に、射出成形による転写よりも短時間で転写を行うことができる転写方法及び装置を提供することを目的とする。

【解決手段】スタンパ2,3に形成された微細構造2a,3aを成形部材1に転写する。スタンパ2,3の微細構造2a,3aを成形部材1に押圧して、微細構造2a,3aを成形部材1に転写する。スタンパ2,3の微細構造2a,3aを、成形部材1のガラス転移点以下の温度において冷却及び加熱を繰り返すことにより、スタンパ2,3からの成形部材1の離型を促進する。

(もっと読む)

インプリント方法およびスタンパ

【課題】基板とスタンパとの間のレジストの厚さが薄く、かつ基板の両面にスタンパが存在する場合でも、スタンパを容易に剥離することができるインプリント方法を提供する。

【解決手段】基板上にレジストを塗布し、前記基板上に塗布されたレジストに対して凸パターンが形成されたスタンパをインプリントし、前記基板とスタンパとの間に剥離爪の先端を押し込み、前記基板とスタンパとの間に気体を導入して前記基板から前記スタンパを剥離する方法であって、前記剥離爪の先端が押し込まれる個所で、前記基板とスタンパとの間隙を前記レジストの厚みよりも大きくすることを特徴とするインプリント方法。

(もっと読む)

インプリント方法

【課題】 LADI法の問題点を解決し、より実用性の高いインプリント方法を提供することを目的とする。

【解決手段】 凹凸面を有するモールドの前記凹凸面と、被転写体の被転写面とを当接させた状態で、電磁波を照射して前記被転写面を軟化させ、前記凹凸面の凹凸形状を前記被転写面に転写するインプリント方法であって、前記被転写面に、前記電磁波を吸収して発熱する発熱層を形成する発熱層形成工程と、少なくとも一方が前記電磁波を透過する材料から構成されている前記モールド又は前記被転写体を介して前記発熱層に前記電磁波を照射し、前記発熱層を発熱させて前記被転写面を軟化させる軟化工程と、を有することを特徴とする。

(もっと読む)

81 - 100 / 162

[ Back to top ]