Fターム[4F211AD16]の内容

プラスチック等のライニング、接合 (31,000) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (3,322) | 形状、構造 (1,825) | 繊維製品(編織物、不織布、長繊維物、コード) (232)

Fターム[4F211AD16]に分類される特許

161 - 180 / 232

既設管の更生方法

【課題】更生管の自立強度を確保しつつ施工性を低下させることなく既設管を更正する。

【解決手段】既設管Kの内周面に自立強度を確保する肉厚の1/3以上の肉厚を有する外周側熱可塑性樹脂管2をライニングする。次いで、先にライニングされた外周側熱可塑性樹脂管2の内周面に、自立強度を確保する肉厚の1/3以上の肉厚であって、外周側熱可塑性樹脂管2の肉厚と合わせて自立強度を確保する肉厚以上となる肉厚を有し、外面に砂sが付着された内周側熱可塑性樹脂管3をライニングする。

(もっと読む)

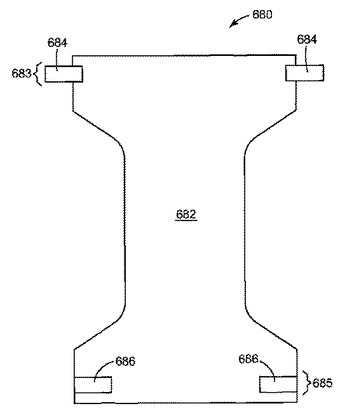

積層シート及び積層シートの製造方法

【課題】熱融着された周縁部の幅が狭い積層シート、及びこの積層シートを簡易に製造することができる積層シートの製造方法を提供する。

【解決手段】互いに熱融着が困難な不織布層11及びスポンジ層12の間に、不織布層11及びスポンジ層12夫々に対する熱融着が容易なホットメルトシート13を介在させ、熱融着部41及び切断部42を隣接して備えるシート製造装置4を用いて、不織布層11、ホットメルトシート13、及びスポンジ層12をこの順に下から積層させた状態で、熱融着部41による熱融着と切断部42による切断とを同時的に実行することによって、積層シート1を製造する。熱融着と切断とを個別に実行する場合に比べて、切断すべき位置に対するカッター42aのズレが生じにくいため、切断代を広く設ける必要がなく、この結果、積層シート1の熱融着された周縁部1aの幅を狭く形成することができる。

(もっと読む)

複合ウェブ及びその製造方法

キャリアウェブに取り付けられた構造化ウェブを有する複合ウェブ、及び複合ウェブを製造する方法が開示される。構造化ウェブは、構造化ウェブから突き出る複数個の構造体を包含してもよい。この方法は、溶融ポリマー組成物を、外側表面の中に形成された複数個のくぼみを包含する形成ツールの外側表面上に供給することを伴ってもよい。溶融ポリマーは、形成ツールの外側表面の中のくぼみに入り、その中で固化されて、複数個の構造体がくぼみの形状に形成される。ポリマー組成物の表面薄層はくぼみの間に伸びてもよく、その結果、形成ツール上に形成された構造化ウェブは、構造体に接続する表面薄層を包含する。構造化ウェブは、ポリマー組成物の固化後、キャリアウェブと構造化ウェブとの間に位置する接着剤を使用して、構造化ウェブをキャリアウェブに接着することにより、形成ツールから取り外される。  (もっと読む)

(もっと読む)

管路の内張り材の製造方法

【解決手段】 繊維製筒状体1を扁平に折り畳み、当該繊維製筒状体1の両扁平面1a、1b上に順次合成樹脂フィルム3aを押出し、当該合成樹脂フィルム3aの熔融状態において、前記扁平面1a、1bの両縁に易破断部7、12を形成し、合成樹脂フィルム3aが冷却した後前記易破断部7、12に沿って余剰部分9を切除して一次皮膜層5a、5bを形成し、然る後前記繊維製筒状体1を先に耳部であった部分が扁平部の中央となるように折り畳み直し、当該繊維製筒状体1の両扁平面上において、前記一次皮膜層5a、5bの隙間1c、1dの幅よりも若干幅広の合成樹脂フィルム3bを被覆して二次皮膜層5c、5dを形成する。

【効果】 合成樹脂フィルム3の押し出し直後のまだ熔融状態にある間に易破断部7、12を形成し、そこで余剰部分9を引っ張って切除するので、繊維製筒状体1を傷付けることなく容易に余剰部分9を除去することができる。

(もっと読む)

既設管の更生工法

【課題】既設管の強度に依存することなく、複合管のうちの裏込め材と管状体とだけでも十分な強度を得ることができる既設管の更生工法を提供する。

【解決手段】両側縁部に接合部が形成された長尺状の帯状体50を螺旋状に巻回しつつ互いに隣接する前記接合部同士を接合させることで既設管20内に管状体30を形成し、既設管内面と管状体外面との隙間21にモルタルからなる裏込め材40を注入充填する既設管の更生工法において、弾性率が50GPa以上である繊維41を含有するとともに、水/セメントの重量比が0.1〜0.5とされた裏込め材40を、既設管内径/裏込め材厚みの比が20〜80となるように注入充填することを特徴とする。

(もっと読む)

積層を接合するためのステッチレスシームシステム

機能層を有した第一のパネル(4)及び機能層を有した第二のパネル(4)の間のステッチレスシームが提供される。このシームシステムは、第一のパネルを第二のパネルに連結する、不連続的に溶着されたステッチレスシーム(6)により形成される。第一のパネルを第二のパネルに連結する不連続的に溶着されたステッチレスシームを強化し、液体不浸透性ステッチレスシームシステムを形成するために、補強材(5)を用いてよい。このシステムを形成するための方法も提供される。 (もっと読む)

少なくとも二つのウェブ材料を互いに結合するための接合部

オーバーラップ様式で少なくとも二つのウェブ材料を互いに結合するための接合部であって、オーバーラップ部は、接合部を形成するよう、オーバーラップ部(3)の少なくとも一部にわたって延在する結合パターン(4)における超音波融着、熱融着、レーザー融着などによって結合される。結合パターンは、オーバーラップ部(3)の一部に沿って長手方向に延在する主結合パターン(8)と、オーバーラップ部の少なくとも一つの側縁部(1a,2a)の少なくとも一部に沿ってかつそれに近接して長手方向に延在する少なくとも一つの縁部結合パターン(9)とを備えており、縁部結合パターンの結合領域は、主結合パターンの全結合領域と、縁部結合パターンの結合領域との和の30%以下を占めるようになっている。接合部は、介護用吸収用品に設けられていてもよい。  (もっと読む)

(もっと読む)

管内面のライニング工法

【課題】ライニング用の熱可塑性樹脂製パイプ又は熱硬化性樹脂製ホースの牽引時における管内面との接触による牽引荷重の増大、管内面との接触によるパイプ又はホースの損傷、及び、パイプ又はホースの捩れによるシワの発生を防止し得る管内面のライニング工法を提供する。

【解決手段】熱可塑性樹脂製パイプ又は熱硬化性樹脂製ホースを扁平状にしてドラムに巻き取った状態で施工現場に搬入し設置する工程、前記巻き取った状態のロールから扁平パイプ又は扁平ホースを牽引ロープによって引き出しながら、管の入り口の手前で内部よりの加圧により扁平状体から管半径方向に膨張させ略円筒状にした状態で管内に挿入する工程、管内に挿入された前記パイプ又はホースを内部よりの加圧により管内面に圧着させる工程、及び、管内面に圧着した前記パイプ又はホースを固化又は硬化させる工程、を含むこととした。

(もっと読む)

バレル研磨機における研磨槽のライニング構造

【課題】バレル研磨機における研磨槽のライニング層を、低コストで、所定厚さで均一に形成することが出来、またライニング層の修復の必要が生じた際には、低コストで、環境に悪影響を及ぼすことなく、修復を行うことが出来、更にそのようなライニング層が適用せしめられ得る研磨槽内面の形状が、制約を受けることを可及的に回避し、しかもあらゆる既存の研磨機における研磨槽に対して適用可能である研磨槽のライニング構造を提供すること。

【解決手段】研磨槽2内面を複数の区画に分割して、各分割区画に対応した大きさにおいて、織布8a〜8hの一方の面に常温硬化型のポリウレタンエラストマー層10a〜10hを所定厚さで一体的に設けてなるライニング・シート12a〜12hをそれぞれ成形し、織布8a〜8hの側において、各分割区画にそれぞれ接着せしめて、研磨槽内面のライニング層6を構成した。

(もっと読む)

ガラス繊維強化複合材料、その製造方法およびプリント回路基板

【課題】誘電率および誘電正接が低く、金属との密着性が高く、熱膨張係数が低く、かつ機械的強度が高いガラス繊維強化複合材料;該ガラス繊維強化複合材料を生産性よく製造できる製造方法;信号伝送速度が速く、伝送損失が低く、導電体層およびメッキの剥離が抑えられ、熱膨張係数が低く、かつ機械的強度が高いプリント回路基板を提供する。

【解決手段】テトラフルオロエチレン等に基づく繰返し単位(a)50〜99.89モル%とフッ素モノマーに基づく繰返し単位(b)0.1〜49.99モル%と酸無水物残基を有するモノマーに基づく繰返し単位(c)0.01〜5モル%とを有する含フッ素共重合体(F)12とガラス繊維(G)14とを含有するガラス繊維強化複合材料10;ガラス繊維強化複合材料10からなる電気絶縁体層(A)22と導電体層(B)24とを有するプリント回路基板20。

(もっと読む)

繊維強化熱可塑性樹脂複合材の接合方法

【課題】繊維強化熱可塑性樹脂複合材の接合方法であって、接合部の機械的強度が低下することのない、接合方法を提供すること。

【解決手段】

繊維強化熱可塑性樹脂複合材Aと繊維強化熱可塑性樹脂複合材Bを、両者の接合部を溶着することによって接合させるに際し、複合材Aの接合部にあらかじめ1以上の突起を形成せしめ、一方、複合材Bの接合部を予熱し軟化させ、複合材Aの突起を複合材Bの軟化した接合部に押し込み、次いで、複合材Aと複合材Bの接合部を加熱溶融して一体化させることからなる繊維強化熱可塑性樹脂複合材の接合方法。

(もっと読む)

生分解性樹脂部材の補強方法

【課題】本発明の課題は、廃棄に伴う問題のない、生分解性樹脂部材の補強方法を提供することである。

【解決手段】生分解性樹脂部材の表面に、補強シートを配置して、加熱圧着する補強方法である。本発明では、生分解性樹脂部材がポリ−D−乳酸を主成分とする場合、補強シートはポリ−L−乳酸を主成分とし、生分解性樹脂部材がポリ−L−乳酸を主成分とする場合には、補強シートはポリ−D−乳酸を主成分とする。

(もっと読む)

硬化性樹脂組成物、ライニング材及び管状ライニング材

【課題】低臭気性、耐水性、耐薬品性、耐久性、付着性に優れ、且つ良好な増粘特性を有する硬化性樹脂組成物及びこの組成物を用いた管状ライニング材を提供すること。

【解決手段】(A)500〜4000の数平均分子量及び5〜30KOHmg/gの酸価を有する不飽和ポリエステル30〜70質量%、及び(B)単官能性(メタ)アクリレート系モノマー30〜70質量%、そして(C)熱可塑性樹脂粉末からなる増粘剤を1〜30質量%含み、各質量%の合計が100質量%であることを特徴とする硬化性樹脂組成物;及びこの硬化性樹脂組成物を用いた管状ライニング材。

(もっと読む)

管ライニング工法

【課題】枝管ライニング材と本管ライニング材を確実に結合させることが可能な管ライニング工法を提供する。

【解決手段】枝管ライニング終了後、本管3にスタートライナー5を施し本管ライニング材1を反転挿入する。枝管ライニング材6の挿入時あるいは挿入終了後、枝管ライニング材のつば部7の本管中心部に向かう面にスタートライナーを溶融させる加熱線7aを貼り付け、加熱線を発熱させることによりスタートライナーを溶融し、本管ライニング材に含浸された硬化性樹脂と枝管ライニング材のつば部を接触させながら、本管ライニング材を硬化させる。本管ライニング材の硬化により、本管ライニング材と枝管ライニング材のつば部が一体化するので、枝管ライニング材と本管ライニング材を確実に結合させることが可能となる。

(もっと読む)

樹脂成形品及びその製造方法

【課題】優れた携帯性と優れた装飾性とを簡単に同時に実現でき、またその製造も低コストかつ簡易に行える樹脂成形品及びその製造方法を提供する。

【解決手段】金属シート2(Alシート)と樹脂とが一体化される領域(周縁領域)と、繊維シート3(CFシート)と樹脂とが一体化される領域(周縁領域)とに、耐熱ゴム系接着剤である接着剤6を塗布する(a)。金属シート2と繊維シート3とを仮止めして接着剤6を乾燥させた後(b)、その接合体7を射出成形機10内に収容して、ポリカーボネート樹脂12を射出して、その接合体7(金属シート2及び繊維シート3)をポリカーボネート樹脂12で一体成形する(c)。

(もっと読む)

管路の内張り材の製造方法

【解決手段】 繊維製筒状体1を扁平に折り畳み、当該繊維製筒状体1の両扁平面1a、1b上に順次、Tダイ2により合成樹脂フィルム3を押出被覆して一次皮膜層5a、5bを形成し、次いで前記繊維製筒状体1を先に耳部であった部分が扁平部のほゞ中央となるように扁平に折り畳み直し、当該繊維製筒状体1の両扁平面上に順次Tダイ2により、一次皮膜層5a、5bの間の隙間1c、1dを覆い且つ両縁が先に一次皮膜層5a、5bと重なるように合成樹脂フィルム3を押出被覆して二次皮膜層5c、5dを形成する。

【効果】 扁平に折り畳んだ繊維製筒状体の扁平面上に、Tダイで合成樹脂フィルムを押出被覆することを繰り返し、繊維製筒状体の全面を皮膜層で覆って内張り材とするので、繊維製筒状体に皮膜層を形成するための設備としてはTダイの押出設備のみがあればよく、繊維製筒状体の径の大きさにかかわらず安価に内張り材を製造することができる。

(もっと読む)

FRP接合構造

【課題】本発明は、優れた接合強度を発揮するとともに生産性に優れ、しかも接合部分におけるFRP部材の損傷を防止することができるFRP接合構造を提供することを課題とする。

【解決手段】本発明のFRP接合構造は、少なくとも1つのFRP部材を含む複数の部材(右半体3aおよび左半体3b)が重ね合わせられて接着剤4を介して相互に接合されたFRP接合構造2Aにおいて、接着剤4が未硬化の状態で、最も表側に配置された部材(右半体3a)から打ち込まれたセルフピアスリベット6の先端6cが最も裏側に配置された部材(左半体3b)内に留まっているように構成されている。

(もっと読む)

FRP部材の接合部の分断防止構造

【課題】少なくとも1つのFRP部材を含む複数の部材が接着して接合されるFRP部材の接合構造において、接合された部材同士が接合部で完全に分断されることを防止するFRP部材の接合部の分断防止構造を提供することを課題とする。

【解決手段】少なくとも1つのFRP部材を含む複数の部材が接着して接合されたFRP部材の接合部の分断防止構造であって、FRP部材からなるルーフパネル2とサイドパネル3とを接着層4で接合しており、このルーフパネル2には、ルーフパネル2における他の部分より強度の弱い破断進展防止部である座面22を有するように構成した。

(もっと読む)

後加工式繊維埋め込み方法および繊維埋め込み用超音波ホーン

【課題】 熱可塑性樹脂からなるワークに繊維素材を埋め込むことが可能な後加工式繊維埋め込み方法を提供すること。

【解決手段】 超音波ホーン3bの先端の突起5bをワーク7の表面に接触させてワーク7の表面を溶融させながら超音波ホーン3bの先端でワーク7よりも耐熱温度の高い繊維素材8をワーク7に押し込むことによって繊維素材8をワーク7に埋め込むことで、熱可塑性樹脂からなるワーク7に対して後加工による補強や補修あるいは造形作業等を施す。

(もっと読む)

配管ライニング方法

【課題】配管のうち所定の角度で曲がる曲成部があっても、ライニングクロス管の移動を曲成部で停滞させず、ライニングクロス管が滞りなく、曲成部を通過できるようにして塗装の作業性を向上させる配管ライニング方法を提供する。

【解決手段】配管網6に対する駆動圧を増減することにより、索条体Gの繰出しや引込み操作を伴い、ライニングクロス管10が曲成部6Bに対して小刻みに進退移動する。このため、ライニングクロス管10は曲成部6Bに対する抵抗力が最も小さくなる経路を探して前進するようになる。この結果、ライニングクロス管10の移動が曲成部6Bで停滞せず、滞りなく曲成部6Bを通過できるようになって塗装の作業性が向上する。

(もっと読む)

161 - 180 / 232

[ Back to top ]