Fターム[4F211SD01]の内容

プラスチック等のライニング、接合 (31,000) | ライニング材料の形態、特徴 (982) | シート、帯状材料 (286)

Fターム[4F211SD01]の下位に属するFターム

Fターム[4F211SD01]に分類される特許

101 - 120 / 282

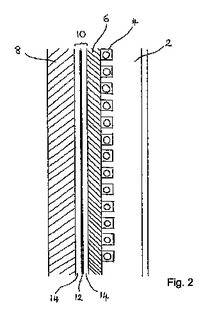

炉のライニング材

【課題】本発明は誘導炉のライニング処理、より具体的にはコアレス誘導炉のライニング処理に関する。

【解決手段】誘導炉(1)をライニング処理する可撓性ライニング材(10)は、金属箔(12)および少なくとも一つの耐熱性支持層(14)からなる積層構造をもつ。ライニング材(10)に非常に薄い金属箔層〈12〉を組み込み、これによって亜鉛蒸気などの蒸気が炉の誘導コイル(4)に到達することを未然に防止する蒸気バリアを形成する。このライニング材(10)の場合、内部の金属箔(12)が、炉の運転時、誘導場の影響を実質的に受けることはない。

(もっと読む)

樹脂被覆金属基材の製造方法

【課題】フィルムラミネート法及び押出ラミネート法を組み合わせて、効率よく樹脂被覆金属基板を製造し得る方法を提供する。

【解決手段】金属基材1の少なくとも一方の面に、少なくとも2層の樹脂被覆を形成させる樹脂被覆金属基材6の製法であって、融点が220℃未満のポリエステル樹脂5をTダイ2から膜状に押出し、融点が220℃以上のポリエステル樹脂フィルム4によって、押出した溶融樹脂を加熱された金属基材1と挟み込み、ラミネートロール3にて金属基材1と溶融樹脂3と樹脂フィルム4とを圧着する。

(もっと読む)

ラミネート装置及びこれに用いられる熱圧着搬送装置

【課題】熱源に対する温度制御系を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持する。

【解決手段】熱溶融性接着剤が塗布されたラミネートフィルム11とシート12とを重ねて貼り合わせるラミネート装置において、ラミネートフィルム11とシート12とを重ねて搬送しながら熱圧着する熱圧着搬送装置10を備え、この熱圧着搬送装置10が、少なくとも一方が中空ロール状に形成され且つラミネートフィルム11とシート12とを挟持搬送する対構成の圧着搬送部材1と、対構成の圧着搬送部材1のうち中空ロール状に形成された圧着搬送部材1に内蔵され且つ板状のPTCサーミスタが含まれる板状加熱体2と、中空ロール状の圧着搬送部材1内に接触配置されると共に板状加熱体2が保持され且つ板状加熱体2からの熱が圧着搬送部材1に伝達可能な熱伝達保持枠3とを有する。

(もっと読む)

印刷フイルムラミネート枚葉紙製造装置

【課題】美麗な枚葉紙光沢印刷物を樹脂フイルムの印刷模様が枚葉紙の所定の位置に正確に積層ラミネートできる装置を提供する。

【解決手段】ラミネート機構、枚葉紙給紙機構、ラミネートフイルム移送機構、枚葉紙帯列の端部通過時感知機構、枚葉紙給紙機構のサーボモータ速度制御機構並びに切断機構を備えた枚葉紙にラミネート加工する装置であって、ラミネート機構に入る枚葉紙帯列の端部重合の段差による段差検知ロール15の移動を逆テコ治具で拡大して感知する端部光電センサー17及び印刷ラミネートフイルム12の光電マーク印刷の通過時期を感知する光電マークセンサー16を有し、前記サーボモータ速度制御機構は、光電マーク印刷の通過時期信号及び枚葉紙帯列の端部重合部の通過時期信号を入力されたコンピュータ制御システムによって長尺印刷ラミネートフイルムの印刷模様が枚葉紙の所定の位置に積層固定されるように、サーボモータの速度を増減する。

(もっと読む)

製管装置

【課題】 既設管内において製管開始時から完了時まで一貫して、成形フレームを安定的に自立させられるようにし、作業効率を高め精度よく管状体を形成できるようにする。

【解決手段】 製管装置1の成形フレーム2は、複数箇所に案内ローラ50が回転自在に軸支されており、案内ローラ50には、円柱状のローラ本体51に鍔状の段部52が設けられた段付きの案内ローラ50が用いられている。段付きの案内ローラ50は、管状体130の一方の側端部を段部52に沿って案内する。また、成形フレーム2は、既設管200の内周面に当接する支持部61を有するフレーム支持手段60を備えており、当該成形フレーム2が既設管200内において自立するのを支持するように構成されている。

(もっと読む)

微細形状転写シートの製造方法

【課題】微細形状が表面に形成された金型の表面にシート状の樹脂基材を供給した後、プレート板により樹脂基材を金型に押圧して樹脂基材の表面に微細形状を転写する微細形状転写シートの成形方法であって、耐汚れ性、耐傷性に優れ、ニップロール停止跡が残らない保護フィルム付き微細形状転写シートの製造方法を提供するものである。

【解決手段】微細形状が表面に形成された金型の表面にシート状の樹脂基材を供給する工程と、樹脂基材を金型に押圧して樹脂基材の表面に微細形状を転写する工程と、樹脂基材の微細形状が転写された面に保護フィルムを、保護フィルムの粘着層面が樹脂基材側を向くように押圧装置で貼り合せる工程とをこの順に行う微細形状転写シートの製造方法であって、樹脂基材が停止している際に押圧装置で挟まれている樹脂基材の微細形状の凹み部分への保護フィルムの粘着層の充填率を100%未満にする微細形状転写シートの製造方法である。

(もっと読む)

管継手の製造方法、管継手の製造装置

【課題】 生産性が良好であり、安定した品質を得ることができ、また、管継手に貼り付ける止水性シートの厚みが変更となった場合や、当該シートを管体に押圧する押圧力を変えたい場合にも容易に対応が可能な、管継手の製造方法および管継手の製造装置を提供する。

【解決手段】 管継手製造装置10は、芯金スライド用シリンダ29を動作し、予め内周面に水膨張シートが設けられた螺旋溝付管3内へ、芯金21を挿入する。次に、管継手製造装置10は、芯金拡径用シリンダ23を動作し、芯金21を螺旋溝付管3の内周面に水膨張シートを押圧し、その状態で螺旋溝付管3が回転される。螺旋溝付管3の回転に応じて、芯金21は螺旋溝付管3内周面全周に渡り水膨張シートを押圧する。

(もっと読む)

偏光板貼合方法及び装置

【課題】基板の両面に偏光板を同時に貼合することができる偏光板貼合方法及び装置を提供すること。

【解決手段】基板を搬送し、偏光板を有する第1のフィルム片を基板の対応する片側に貼合し、搬送されてきた基板をその搬送方向に対し直交する方向に変更して搬送し、偏光板を有する第2のフィルム片を基板の第1のフィルム片が貼合された面と反対面に貼合する。第2のフィルム片の偏光板の透過軸方向は、当該偏光板の接着面側と第1のフィルム片の接着面側とを合わせたときの第1のフィルム片の偏光板の透過軸方向と直交している。

(もっと読む)

規制フレームを有する螺旋巻き製管装置における規制フレームの位置決め機構及び該装置を使用したライニング施工方法

【課題】 規制フレームを有する自走式螺旋捲きライニング施工装置において、規制フレームと成形フレームとの位相関係のずれを解消し、案内子の規制フレームへの擦れ、食込みを防止し、ライニングの施工操作が円滑に行われること。

【解決手段】

成形フレームと規制フレームとの間において、該成形フレームに固定装着され、該規制フレームの後方より当接し、該成形フレームと規制フレームとを一定位相に調整する位置決め機構を配すること。

(もっと読む)

複合管の製造方法、製造装置および複合管

【課題】大口径複合管を安価で短期間に製造する方法を提供する。

【解決手段】押出機で押出したポリエチレン管を切断し、切断したポリエチレン管1に端末部材3a、3bおよびギア5を取り付けた端末処理管10を準備する。この端末処理管10を複合管製造装置20にセットし、端末処理管10の端末部材3aにテープフィーダ21から繰り出されるテープ端末を固定し、端末部材3aに取り付けたギア5を介して外部より端末処理管10を回転させるとともに、テープフィーダ21を端末処理管10に沿わせて移動させることによりテープをポリエチレン管1に巻き付け複合管を製造する。

(もっと読む)

管路の補修構造

【課題】小スペースで確実な補修作業を迅速に行うことができる管路の補修構造を提供する。

【解決手段】 管路1の要補修部の外周を覆って、耐食性の板体とこれの外周に巻き付けた紫外線硬化樹脂シートよりなる外被層を形成する。このような修理構造を備えた管路1D,1Eを含む平行管路群13の周囲を繊維強化樹脂板71〜74で囲み、樹脂板71〜74の外周に紫外線硬化樹脂シート4を巻き付ける。

(もっと読む)

管継手の製造方法、管継手の製造装置および管継手

【課題】生産性が良好であり、安定した品質を得ることができ、また、管継手に貼り付ける止水性シートの厚みが変更となった場合や、当該シートを管体に押圧する押圧力を変えたい場合にも容易に対応が可能な、管継手の製造方法および管継手の製造装置を提供する。

【解決手段】管継手製造装置10は、芯金スライド用シリンダ29を動作し、予め内周面に水膨張シートが設けられた螺旋溝付管3内へ、芯金21を挿入する。次に、管継手製造装置10は、芯金押圧用シリンダ23を動作し、芯金21を螺旋溝付管3の内周面に水膨張シートを押圧し、その状態で螺旋溝付管3が回転される。螺旋溝付管3の回転に応じて、芯金21は螺旋溝付管3内周面全周に渡り水膨張シートを押圧する。

(もっと読む)

画像シートの製造方法、シート材切断装置及び画像形成装置

【課題】保存性が良好で、且つ容易に写真調の画像を有して端縁の美麗な画像シートを容易且つ確実に製造可能な画像シートの製造方法を提供する。

【解決手段】貼合シート材200の端辺200c、200d、200e、200fを切断する切断部50として、超音波振動による貼合シート材200の切断手段を使用している。すなわち、この切断部50は、超音波振動部51からの超音波振動を刃部52に伝達して刃部52の超音波振動に伴って貼合シート材200の表層を形成する第1シート材と当接する刃先52aが超音波振動して、この当接部53に摩擦熱を発生させる。この摩擦熱によって、貼合シート材200の端辺を加熱、溶融しながら切断している。

(もっと読む)

建築物の孔補強構造及び孔補強方法

【課題】繊維を効率よく使用し、コストの低減化を図り、丸孔の外周部におけるひび割れの発生や成長を確実に防止することのできる建築物の孔補強構造及び孔補強方法を提供する。

【解決手段】本発明は、建築物11に形成された丸孔12の外周部を補強するための孔補強構造であって、丸孔12の外周部に沿うように長繊維13を巻回し、円環状に成形された繊維体14により構成されていることを特徴とする。

(もっと読む)

重ね合わせ装置

【課題】枚葉印刷機の内部において印刷された枚葉紙の一部を確実に重ねながら当該枚葉紙にフィルムをラミネートすることが困難となっていた。

【解決手段】枚葉紙1を搬送する重ね合わせ胴110及びアウトフィードホイール121等と、重ね合わせ胴110及びアウトフィードホイール121からの枚葉紙1を受け取ってラミネート部40へ搬送する上下インフィードローラ181,183等と、上下インフィードローラ181,183で搬送されている先行の枚葉紙1の搬送方向後端側を搬送方向に対して直交する方向へ向けて後続の枚葉紙1から離反させるように移動させる重ね合わせ胴110の爪ホルダ113のリフトアップ部113aや噴射台116や吸引ガイド131等とを備えた重ね合わせ部100を用いる。

(もっと読む)

光沢を有する透明部品の製造方法

【課題】発光状態を表現する部品として、見栄えの良い光沢を有する透明部品を製造する方法を提供する。

【解決手段】透明部品の製造方法であって、ホログラムシートをラミネート加工する加工工程と、前記ラミネート加工がなされたシートに凹凸を付加する成形工程と、前記成形がなされたシートを、所定形状に切り抜く切抜工程とを備えることを特徴とする。

(もっと読む)

フレキシブル金属積層板の製造方法

【課題】シワ等の外観不良がないフレキシブル金属積層板を提供すること。

【解決手段】非熱可塑性ポリイミド層の少なくとも片面に熱可塑性ポリイミド層を有する熱融着性フィルムと金属箔とを、加熱加圧装置により連続的に貼り合せるフレキシブル金属積層板の製造方法であって、前記加熱加圧装置の加圧面と被積層材料との間に保護材料を配置し加熱加圧を行い、前記熱可塑性ポリイミド層のガラス転移温度(Tg)より高い温度で前記保護材料を剥離することを特徴とするフレキシブル金属積層板の製造方法。

(もっと読む)

ラミネート装置

【課題】ラミネート装置を利用して、任意の別加工ユニットを受け機構に結合して、ラミネート以外の複数種類の別加工を可能にする。

【解決手段】本発明によるラミネート装置は、交換可能な別加工ユニットを備えるラミネート装置であって、本体機枠と一体に設けられた本体側側板で、ラミネートロールの組み立て(4,5)と引張りロールの組み立て(6,7)を支持する。前記別加工ユニットを支持する本体側受け機構で、前記組み立て間に着脱可能にエンボスロールユニット20を支持する。

(もっと読む)

保温材付きパイプの製造方法

【課題】保温材付きパイプの生産性を向上させる。

【解決手段】パイプ12を製造した後に、一旦、コイル状に巻き取らないので、パイプ12に捲き癖が生じていない状態(養生前のストレートの状態)で、連続して発泡材14が被覆装置でパイプ12に被覆される。よって、パイプ12の振動が殆ど無い状態で、発泡材14が幅方向に変形され幅方向の端部14A同士が接合されるので、接合精度や強度が向上される。また、これにより製造速度の向上が可能とされる。また、パイプ12を巻き取って養生(保管)するためのスペースが不要であり、コイル状に巻き取られたパイプ12を運ぶ工程も不要となる。更に、パイプ12が横持ちとされた際に、パイプ12の外周面12Aが摺れて傷や汚れなどが入らないように配慮する必要もない。したがって、保温材付きパイプ10の生産性が向上される。

(もっと読む)

平板ラミネート装置

【課題】ラミネートのみ真空中で行う平板型の真空ラミネート装置において、真空チャンバーの外部に、油圧シリンダを設け、その移動ロッドを真空チャンバーの壁を通して挿入し、加圧平板を昇降させるさい、その移動ロッドとチャンバーの壁の間の気密をとるための機構を安易な機構にしても、その部分に用いた真空グリス等によりチャンバー内が汚染されたり、それによって、被着フィルムと基板との間に入り込んだ汚染物質により密着不良をおこすことのない平板ラミネート装置を提供する。

【解決手段】真空チャンバー1内に、加圧平板5または支持板の昇降用のベローズ型空気ばね8を設けることを特徴とする平板ラミネート装置。

(もっと読む)

101 - 120 / 282

[ Back to top ]