Fターム[4F211SD01]の内容

プラスチック等のライニング、接合 (31,000) | ライニング材料の形態、特徴 (982) | シート、帯状材料 (286)

Fターム[4F211SD01]の下位に属するFターム

Fターム[4F211SD01]に分類される特許

61 - 80 / 282

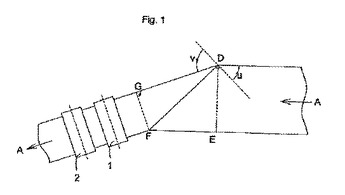

配向されかつ微細な波形が設けられたフィルムを含んでなる積層体を製造する方法及び装置及び結果として得られる製品

配向されかつ波形を設けたフィルム(A)と、フィルム又はウェブ(B)との積層体を製造する方法において、少なくともフィルム(A)は、配向可能な結晶性ポリマー材料からなり、該フィルム(A)は、ローラー又はバーの間に形成された線形状のニップ(D−F)によって形成される角度に関する配置で延伸される一方、その線形状のニップに対して垂直な面に対して鋭角(u)を形成する方向でこのニップに運ばれ、そして引き続き、牽引手段(1及び2)によって、該垂直な面に対して鋭角(v)の下に引き出され、この面の対向する面で測定される際、(v)は(u)よりも大きいが85°より小さく、これによって伸張及び一軸分子配向が形成され、延伸比(GD:FE)及び角度(u)及び(v)が、延伸された上記のフィルム(A)の配向の角度が、その長手方向から15°未満逸脱し、かつ、フィルム幅の減少がもたらされるように選択され、誘導ライン(direct line)において測定されたその減少は、長手方向へ伸びる波形を形成するように長手方向の伸張によって生じた幅の減少よりも大きく、かつ、該波形が、該牽引手段(1及び2)と接触する前に安定化され、かつ、フィルム(B)が、フィルム(A)が該ニップ(D−F)を去った後に(A)の波うった溝形状を維持しながら該フィルム(A)に積層される。  (もっと読む)

(もっと読む)

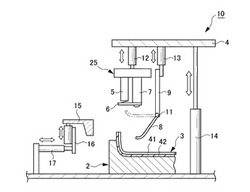

車両用内装部品の製造装置

【課題】 本発明は、車両用内装部品の縁部において表皮の端末処理を行う装置であって、狭いスペースにおいても使用が可能で、樹脂芯材の変形を防止できる車両用内装部品の製造装置を提供する。

【解決手段】 中央部に開口が開設された樹脂芯材の表面に、表皮を貼着した車両用内装部品の製造装置であって、表皮を貼着した樹脂芯材を載置する受け台2と、 樹脂芯材を押圧して前記受け台に仮固定する押え冶具8と、開口の縁部に沿って樹脂芯材の端末を加熱して軟化させる熱風ノズル5と、熱風ノズルにより加熱軟化された樹脂芯材の端末と表皮材の端末を、樹脂芯材の裏面側に折り曲げて巻き込み固定する巻き込み冶具15と、を備え、押え冶具8は、樹脂芯材の形状に適合して押圧を加える押圧部8と、押圧部を回動自在に支持する支持部11と、を備えることを特徴とする。

(もっと読む)

ラミネート機

【課題】ラミネートした複数のシート基材のラミネートフィルムの分離を容易に行うことができるラミネート機を提供する。

【解決手段】ラミネート機1は、シート基材2を順次送り方向に供給する供給部10と、先シート基材2Aの後端縁部2A−aと次シート基材2Bの先端縁部2B−aとを重ねる縁部重ね部30と、縁部重ね部30が重ねた先シート基材2A及び次シート基材2Bの片面に対してラミネートするラミネート部70と、ラミネート部70がラミネートしたラミネートフィルム3のうち後端縁部2A−aと先端縁部2B−aとの間の部分に切り込み3aを入れる切り込み部80とを備え、先シート基材2Aと次シート基材2Bとを送り方向Xに引っ張ることによって、切り込み3aをきっかけとしてラミネートフィルム3を引き裂いて、縁部重ね部30が重ねた先シート基材2A及び次シート基材2Bを分離する。

(もっと読む)

合成樹脂成形品の表皮接合方法および表皮接合装置

【課題】芯材の開孔周縁部に表皮の折り返し端部を簡単に超音波融着することができる合成樹脂成形品の表皮接合方法および表皮接合装置の提供を図る。

【解決手段】芯材6の表皮7に設定された折り返し部7Aは、治具11上にセットされた該芯材6の他側面側で複数の可動分割コマ14を芯材6の開孔4Aの径外方向に移動させることにより、各押え片16により開孔4Aの径外方向に折り返されると共に、各押え片16と開孔4Aの周縁部とにより押圧されて折り返し方向に延伸して固定され、この状態で折り返し端部が芯材6の他側面に超音波融着される。

(もっと読む)

車両搭載用高圧タンク

【課題】車両に搭載する際の自由度を向上し、長尺化にも対応することができる車両搭載用高圧タンクの製造方法を提供すること。

【解決手段】この製造方法は、互いに接合される接合端部は口金を保持するように形成され、接合端部とは反対側の端部にエンド口金が設けられてなるカップを一対と、口金とを準備する工程(ステップS01)と、その準備した一対のカップを、互いの接合端部同士を突き合わせ、口金と共に接合し、口金付ライナを形成する工程(ステップS02)と、エンド口金から回転治具を挿入し、口金付ライナを回転させながら繊維強化プラスチック材料を巻きつける工程(ステップS03,S04)と、口金から回転治具を挿入し、口金付ライナを回転させながら繊維強化プラスチック材料を巻きつける工程(ステップS05,S06)と、を含む。

(もっと読む)

ラベリングシステム

【課題】刷品位がよいラベルを低コストで作製することができ、また、必要なときに必要な数量を作製することができるラベリングシステムを提供する。

【解決手段】ラベリングシステム1は、加熱により粘着性を発現し加熱前の温度に低下後にも粘着性を維持するフィルム粘着材層が、片面に設けられたラミネートフィルム3を供給するフィルム供給部30と、印刷紙2を供給する印刷紙供給部10と、フィルム供給部30が供給したラミネートフィルム3を加熱するヒートローラ41と、ヒートローラ41が加熱したラミネートフィルム3と、印刷紙供給部10が供給した印刷紙2とを、加熱により粘着性を発現したラミネートフィルム3のフィルム粘着材層によって接合して接合シート4を形成するラミネート部50と、ラミネート部50によって形成された接合シート4を、瓶Wに貼付するラベル貼付部100とを備える。

(もっと読む)

スプリングの製造方法及び製造装置

【課題】Sバネとシートバックフレームとの金属同士が擦れ合って異音を発するのを防止するため、Sバネの末端部分の樹脂加工を自動化したスプリングの製造方法、及び製造装置を提供する。

【解決手段】樹脂チューブとして横断面がC型の樹脂チューブ部材を用い、前記樹脂チューブ部材を前記スプリングの末端部分に被せた後、樹脂チューブ部材の長手方向の端面を重ね合わせ、前記重ね合わせ部分に対して超音波溶着を行なうことを特徴とするスプリングの製造方法及び製造装置。

(もっと読む)

ICカードの製造方法及びICカードの製造システム

【課題】気泡の発生を抑え、外観の良好なICカードの製造方法を提供すること。

【解決手段】インレットを接着剤を介して一対の基材間に積層接着してなるICカードを製造する方法であって、第一の基材の一面に接着剤を塗布する工程、第一の基材の接着剤を塗布した面にインレットを2次元的に配置する工程、第二の基材の一面に接着剤を塗布し、第一の基材と重ねる工程、ローラで加圧し膜厚を均一にする工程、及び、カード形状に打ち抜く工程を備え、接着剤を塗布する工程において、インレットの2次元配列の縦列と平行な方向に相対的に水平移動させながら被塗布面に対する塗布ノズルを上下動させて、インレットの2次元配列の横列と横列の間の領域の塗布ノズルと被塗布面の間隔を、横列領域の塗布ノズルと被塗布面の間隔よりも大きくして、横列と横列の間の領域の接着剤の塗布量を横列領域の塗布量よりも増やすことを特徴とする、ICカードの製造方法。

(もっと読む)

ラミネート装置

【課題】離型紙の先端を離型紙巻取用紙管に貼り付ける操作時において、離型紙を離型巻取用紙管まで届かせる検出手段を備えたラミネート装置を提供する。

【解決手段】ラミネート・フィルム長を検出する検出手段と、離型紙の頭出し長を指示する頭出し長と、ラミネート・フィルム送り長を指示する動作指示手段と、頭出し運転スイッチをオンすると頭出し動作指示手段の指示により搬送用ローラを回転させSTP4、前記切断基準位置で切断された離型紙の切断位置が剥離ガイドを通過し、加圧ローラの周面に接触する位置に達し、頭出し長さ分搬送されると搬送用ローラを一時停止させSTP7、搬送用ローラを再度回転させSTP10、ラミネート・フィルム実搬送長が、前記離型紙切断基準位置から剥離ガイドを経由して離型紙巻取紙管まで到達する送り長に達した時点で搬送用ローラを停止するSTP13を特徴とする。

(もっと読む)

管ライニング材及びその製造方法

【課題】接合部の密封において、縫製糸が密封リボンテープに食い込んでいてもピンホール等の問題が発生せず現場施工が確実に実施でき、縫製糸を使用しない接合においては溶着時に密封リボンテープが接合部に溶け込んでいても施工時に接合部が裂けないような管ラインニング材を提供する。

【解決手段】片面にプラスチックフィルム2aをコーティングしたシート状の樹脂吸着材2bを前記プラスチックフィルム面が外表面となるよう両端を接合した接合部2cを形成する管状体2と、前記接合部2cを覆う第一密封リボンテープ3と、前記第一密封リボンテープ3より幅広で、前記第一密封リボンテープ3の上に重ねて前記プラスチックフィルム2aに溶着した第二密封リボンテープ4とからなり、前記第一・第二リボンテープ3、4で前記接合部2cを密封したことを特徴とする管ライニング材1の構成とした。

(もっと読む)

圧着装置

【課題】圧着成形時におけるトリム本体と表皮セットガイドとの干渉の回避を図る。

【解決手段】表皮セットガイド8は、トリム本体Tと表皮Sとの圧着貼合時に、下動手段13により上端縁がトリム本体Tと非接触となる位置にまで下動され、トリム本体Tの表面と表皮セットガイド8の上端縁との直接干渉が回避される。

(もっと読む)

サーマルラミネート装置

【課題】 サーマルラミネート装置において、加工速度が変化しても、熱ロールの温度を変更することなく付与する熱量を常に一定にすることが出来るようにする。

【解決手段】 耐熱基材aを加熱するための熱ロール31が設けられている。熱ロール31には圧着した状態で導入ロール33、導入ロール33の下流側近傍には剥取ロール35が設けられている。剥取ロール35は、熱ロール31の周方向に移動自在となっており、また、シリンダ36により熱ロール31方向へ進退自在となっている。熱ロール31の温度を一定にした状態で所定の熱量でラミネートする場合、加工速度(熱ロール31の回転速度)が2倍になったとすると、剥取ロール35を移動させ、導入ロール33と剥取ロール35との距離を2倍に設定する。これにより、耐熱基材a及びシーラント基材bの熱ロール31への接触時間は変わらないので、同一の熱量でラミネートを行うことができる。

(もっと読む)

絞りしごき缶被覆用フイルム

【課題】 2ピース缶用のラミネートフィルムとして適用できる、製缶における成形加工性に優れかつ飲料のフレーバー性に優れた金属ラミネート用フィルム、フィルムラミネート金属板及びフィルムラミネート金属容器を提供することにある。

【解決手段】 熱可塑性ポリエステルA層及びポリエステルB層の二層構成よりなる熱可塑性ポリエステルフィルムであり、ポリエステルA層がエチレンテレフタレート成分およびエチレンイソフタレート成分からなる共重合ポリエステルを主体とし、粒径3〜5μmの不活性粒子を0.50〜1.50重量%含有する事を特徴とし、金属との貼り合せ面側となるポリエステルB層がポリエステルA層と同様の樹脂組成であり且つ、粒径3〜5μmの不活性粒子含有量が0.4重量%以下である事を特徴とする絞りしごき缶被覆用フイルムであって、金属基体上に貼り合わせて存在するフイルムをその融点以上の熱によって再溶融(所謂リメルト処理)し急速に冷却させ製缶加工した後の、150℃環境下で2kgの荷重をかけた鋼球を滑走子とする該フイルム表面の動摩擦係数が0.20以下である事を特徴とする絞りしごき缶被覆用フイルム

(もっと読む)

ラミネータ

【課題】端縁を露出した状態でラミネートする場合に、フィルムカットの際にもシートの搬送を継続して良好な処理速度とすると共に、正確に切断可能なラミネータを提供する。

【解決手段】ラミネータ1は、先行シートWの上流側端縁と後続シートWの下流側端縁とを重ねた状態で連続的にシートWを導入し搬送する導入ローラ31ないし第1搬送ローラ16等と、シートWに連続フィルムF1をラミネートする一対の上ラミネートローラ27及びラミネートローラ17と、搬送されているシートWの重なり部における段差を検知する段差検知部40と、連続フィルムF1をその外方から接近し接触する刃によってカットするフィルムカット部60とを備えており、フィルムカット部60は、刃について、段差検知部40による検知から所定時間後に連続フィルムF1への接近を開始することで、搬送されている段差上において連続フィルムF1に接触するようにする。

(もっと読む)

シートのホットラミネート装置に応用する無段変速機構

【課題】本発明はシートのホットラミネート装置に応用する無段変速機構を提供する。

【解決手段】制御モジュール、変速モジュール、減速モジュール及びホットラミネートローラーモジュールからなり、以上のモジュールの組合せで無段変速のホットラミネート機能を有する。

(もっと読む)

フィルムのラミネート装置

【課題】フィルムのラミネート装置において、送りガイドに沿って搬送させたドライフィルムの送りガイド側にすりきずが発生し、そのために、基板と張り合わせ後、ドライフィルムには、露光処理時にその面に照射される光が散乱して配線パターン精度の低下をまねく場合があった。

【解決手段】本発明は、送りガイドに向かって、その送りガイド上の積層フィルムにエアーを吹き付けるながら、積層フィルムと接する送りガイドの表面は積層フィルムと同調移動することを特徴とするフィルムのラミネート装置を提供する。

(もっと読む)

太陽電池モジュールのラミネータ及びこれにより製造された太陽電池モジュール

【課題】 曲面の太陽電池モジュールを製造する場合に、気泡が残留することなく、太陽電池モジュールを製造できるラミネータを提供すること。

【解決手段】 ダイアフラムシートで上部真空領域と下部真空領域とに仕切られる真空室と、該下部真空領域内に設けられるモジュール積層体を載置するための加熱プレートとを備える、太陽電池モジュールのラミネータであって、前記加熱プレートの載置面が曲面であり、前記載置面は、第1の面と、前記第1の面より熱抵抗が低い第2の面とからなり、前記第1の面は、モジュール積層体を載置する場合に接触する接触面を含むことを特徴とすること。

(もっと読む)

光学機能膜貼着装置

【課題】基板に光学機能膜を押圧状態で貼着するに当って、吸着孔の部位を含めて光学機能膜を吸着孔の部位を含めて全面に対して押圧力を作用させる。

【解決手段】ホルダドラム10のドラム本体10aに流体接続チャンバ12が設けられており、このドラム本体10aの外周面に設けた弾性シート層10bの表面には、偏光フィルム2を吸着保持するため、吸着孔群11を構成する複数の吸着孔11aが開口しており、流体接続チャンバ12には切換手段13を介して負圧源14及び加圧源15に接続されており、この切換手段13は、第1の切換弁20と第2の切換弁20とを備えており、第1の切換弁20には、流体接続チャンバ12に接続した流入流路22が接続され、この流入流路22を第2の切換弁21を介して負圧源14に接続する状態と、加圧源15からの加圧流路23に接続する状態とに切り換え可能な構成となっている。

(もっと読む)

ラミネート装置及びラミネート方法

【課題】基板にドライフィルムをラミネートするラミネート装置において、基板間のフィルム継ぎ目領域を低減し、生産性を向上する。

【解決手段】基板Wの両面に、それぞれドライフィルムf1,f2を供給するフィルム供給手段20,21と、基板搬送路を挟んで対配置され、それぞれ回動自在に軸支された仮付けローラ16,17を有し、前記仮付けローラにより前記ドライフィルムを介して前記基板の両面を加圧しながら該基板を搬送し、基板両面にドライフィルムを仮付けするフィルム仮付け手段と、前記基板搬送路を挟んで対配置され、それぞれ回動自在に軸支された加熱ローラ18,19を有し、前記基板両面に仮付けされたドライフィルムを前記加熱ローラにより加熱しながら該基板を搬送し、基板両面に前記ドライフィルムをラミネートする加熱ラミネート手段とを備える。

(もっと読む)

膜−保護層連続接合方法

【課題】保護層を膜の外周縁部にしわなく連続的に接合可能で、保護層により外周縁部が枠状に保護された膜を生産性高く作製可能な膜−保護層連続接合方法を提供する。

【解決手段】帯状膜16と、定間隔で中抜きされた梯子状保護層15とを、長さ方向に重ね合わせながら同方向に搬送させ、加圧工程55を通すことによって帯状膜16と梯子状保護層15とを連続的に接合する膜−保護層連続接合方法において、上記加圧工程55を、複数の加圧ロール段56〜58によって構成した。複数の加圧ロール段56〜58は、帯状膜16及び梯子状保護層15の搬送方向の上流側から下流側に向けて配置され、帯状膜16と重ね合わされた梯子状保護層15への加圧力を、梯子状保護層15の橋渡し部15aの中央部から各々フィルム端部側に向かって段階的に移動させ、弛みをとりながら梯子状保護層15を帯状膜16に接合する順次加圧工程を構成する。

(もっと読む)

61 - 80 / 282

[ Back to top ]