Fターム[4F212VA10]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形の区分 (2,899) | タイヤ構成部材の材質組成 (65)

Fターム[4F212VA10]に分類される特許

1 - 20 / 65

空気入りタイヤの製造方法

【課題】タイヤを成形する方法において接合部の均一性を高め、エアーの残留と接合部の剥離を軽減する。

【解決手段】インナーライナー2と未加硫ゴムシート3の幅方向端部を相互に50mm〜500mmずらした積層体1は、ドラム幅に対応する長さに切断し、その裁断面がドラムの周方向となり、かつインナーライナーが内面側となるようにドラム全周に巻きつけて、タイヤ内側に配置される第1層と、カーカスプライのゴム層と接するように配置される第2層で構成され、第1層はSIBSを主体とする熱可塑性エラストマー組成物で、第2層はスチレン系熱可塑性エラストマー組成物であり、第1層および第2層の少なくともいずれかの熱可塑性エラストマー組成物は、熱可塑性エラストマー100質量部に対して、粘着付与剤を0.1〜100質量部含むか、または第2層はSIBSを、熱可塑性エラストマー成分の10〜80質量%含む空気入りタイヤの製造方法。

(もっと読む)

空気入りタイヤ

【課題】質量の増加を抑えつつ、乗り心地を損なうことなく操縦安定性の向上が達成された空気入りタイヤ2の提供。

【解決手段】このタイヤ2は、トロイダル状の中子の外面において組み立てられ、モールドとこの中子との間に形成されたキャビティ内で加圧及び加熱されることにより形成される。このタイヤ2は、トレッド4と、それぞれがトレッド4の端から半径方向略内向きに延びる一対のサイドウォール6と、それぞれがサイドウォール6よりも半径方向略内側に位置する一対のビード8と、一方のビード8と他方のビード8との間に架け渡されたカーカス10と、カーカス10の内側に位置するインナーライナー14と、カーカス10とインナーライナー14との間に位置する補強層16とを備える。補強層16は、短繊維を含むゴム組成物が架橋されたものからなる。

(もっと読む)

空気入りタイヤの製造方法、及び空気入りタイヤ

【課題】軽量化と耐カット性とを両立させた空気入りタイヤを高精度かつ高品質で形成する。

【解決手段】サイドウォールゴムとカーカスとの間に配されるサイド保護層を具える空気入りタイヤの製造方法であって、剛性中子上にタイヤ構成部材を順次貼り付けて生タイヤを形成する生タイヤ形成工程と、生タイヤを前記剛性中子ごと加硫金型内に投入して加硫成形する加硫工程とを具える。生タイヤ形成工程は、縦糸と横糸とを織合わせた網状織物がトッピングゴムによって被覆された巾狭帯状の網状織物テープを、剛性中子上で、渦巻き状に巻回することによりサイド保護層を形成するサイド保護層形成行程を含む。

(もっと読む)

タイヤ側面への装飾形成方法および装飾形成装置

【課題】生産性を損なうことなくタイヤ側面に形成する装飾のデザイン自由度を向上させる。

【解決手段】加硫済みのタイヤTの側面に装飾を形成する方法であって、加流済みのタイヤTの側面にキャビティ3aを有する金型3を押し当て、該キャビティ3a内に射出装置5から熱可塑性エラストマーを射出、充てんすることによりタイヤTの側面に射出成形部Mを一体化して上記装飾とすることを特徴とするものである。

(もっと読む)

未加硫タイヤ及び空気入りタイヤ

【課題】既存の設備を有効活用してコスト削減に寄与しながら、インナー拡張率の高いタイヤサイズに対しても柔軟に対応し得るよう、成形時または成形後に発生し得るジョイント割れを有効に防止して、タイヤにおける均一性及び内圧保持性の向上を実現できる未加硫タイヤ及び空気入りタイヤを提供すること。

【解決手段】本発明による未加硫タイヤは、樹脂層及びゴム層を有する積層体からなるインナーライナーの両端部において、一方の端部の上に他方の端部を重ねて接合させながら成型ドラムに巻き付ける工程を含み、前記一方の端部と他方の端部とを接合させる前に、予め、一方の端部の側壁にゴム層の一片を配置してなることを特徴とする。

(もっと読む)

ランフラットタイヤ及びその製造方法

【課題】優れた耐久性を有するランフラットタイヤ、及びその製造方法を提供する。

【解決手段】インサート及び/又はビードのタイヤ軸方向内側に配された高分子薄膜を有し、上記高分子薄膜の膜厚が0.1〜10mmであるランフラットタイヤに関する。

(もっと読む)

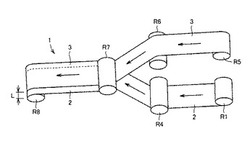

空気入りタイヤの製造方法

【課題】インナーライナーとカーカスプライの厚さの均一性を高め、接合部の剥離も有効に軽減する。

【解決手段】空気入りタイヤの成形は、(a)インナーライナー2と未加硫ゴムシート3の幅方向端部を50mm〜500mmの範囲で、ずらせて積層体1を製造する工程と、(b)前記積層体を、ドラム幅に対応する長さに切断して、裁断シート4を製造する裁断工程と、(c)前記裁断シートを、その裁断面がドラム5の周方向となり、インナーライナーが内面側となるようにドラムに巻きつけて、両者の端部の位置を一定距離ずらして接合する接合工程を有し、前記インナーライナーは、スチレン−イソブチレン−スチレンブロック共重合体を含み、厚さが0.05mm〜0.6mmである第1層と、未加硫ゴムシート側に配置され、熱可塑性エラストマーよりなり厚さが0.01mm〜0.3mmである第2層の複合層である前記空気入りタイヤの製造方法。

(もっと読む)

空気入りタイヤの製造方法

【課題】サイドウォール部の外面における凹凸状の変形を抑えてタイヤの外観品質を向上させる。

【解決手段】タイヤ軸方向に引き揃えたカーカスコードの配列体がトッピングゴムによって被覆された複数枚の短冊プライ片を、剛性中子体上でタイヤ周方向に順次貼り付けることにより、トロイド状のカーカスを形成するカーカス成形工程を含む。カーカスは、トレッド部では、隣り合う短冊プライ片の側縁部同士が重なることなく近接又は接して配され、かつサイドウォール部では、前記側縁部同士が重なる重なり部を有する。カーカスコードの配列体は、最外側に配される外のカーカスコードのモジュラスを、その内側に配される内のカーカスコードのモジュラスよりも小とした。

(もっと読む)

フォーム製ノイズダンパーを有する空気入りタイヤの製造法

【課題】フォーム製ノイズダンパーを有する空気入りタイヤの製造法と空気入りタイヤを提供する。

【解決手段】二つの相隔たる伸長不能なビードと接地するトレッド部13とトレッド部の軸方向外端から半径方向内向きに伸びて各ビードに接合する一対の個別サイドウォール11(トレッド部の軸方向外端はトレッド幅を定義する)及びトレッド部及びサイドウォールのための支持カーカス12を有し、カーカスの半径方向内向きに配置された少なくとも一つの発泡構造18を形成し、発泡構造は0.1〜1g/cm3の範囲の密度を有する同時加硫発泡ゴム組成物を含み、少なくとも一つの発泡構造を少なくとも部分的に摩耗して摩耗された表面19を形成し、フォーム製ノイズダンパー22を前記摩耗された表面上に配置する空気入りタイヤの製造法と空気入りタイヤ。

(もっと読む)

タイヤ

【課題】樹脂材料で形成され、高弾性で且つ損失係数が低く、更に、耐熱性に優れたタイヤを提供する。

【解決手段】引張弾性率が422MPaのポリエステル系エラストマー(第1の熱可塑性エラストマー)と、損失係数(Tanδ)0.029のポリエステル系エラストマー(第2の熱可塑性エラストマー)とを含む樹脂材料で形成された環状のタイヤケース17をタイヤ10が有する。

(もっと読む)

タイヤ、及びタイヤの製造方法

【課題】熱可塑性樹脂を用いて形成され、耐久性及び製造性に優れたタイヤ、及びこのタイヤの製造方法を提供する。

【解決手段】熱可塑性樹脂材料で形成された環状のタイヤ骨格体17を有するタイヤ10であって、前記熱可塑性樹脂材料が、ポリエステル系熱可塑性エラストマーと、前記ポリエステル系熱可塑性エラストマー以外の熱可塑性エラストマーを酸変性してなる酸変性エラストマー、又は前記ポリエステル系熱可塑性エラストマー以外の熱可塑性エラストマー及び該エラストマーを酸変性してなる酸変性エラストマーの混合物と、を含むタイヤ10、及びその製造方法。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】厚みが薄く、耐空気透過性に優れたポリマー積層体をインナーライナーに用いた空気入りタイヤの製造方法であって、インナーライナーとブラダーとの粘着を防止して、インナーライナーとカーカスとの間にエアーイン現象を生じさせない空気入りタイヤの製造方法、および空気入りタイヤの提供。

【解決手段】スチレン−イソブチレン−スチレントリブロック共重合体からなる厚さ0.05mm〜0.6mmの第1層ならびに、スチレン−イソプレン−スチレントリブロック共重合体からなる第2a層およびスチレン−イソブチレンジブロック共重合体からなる第2b層の少なくともいずれかからなる第2層を含み、第2層の厚さが0.01mm〜0.3mmであるポリマー積層体をインナーライナー9に用いた生タイヤを準備する。生タイヤを金型に装着し、ブラダーにより加圧しつつ加硫して加硫タイヤを得る。加硫タイヤを50〜120℃で10〜300秒間冷却する。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】インナーライナゴム部材を有し、ゴムの酸化劣化に起因する耐久性の低下を抑制した空気入りタイヤを効率よく作製する。

【解決手段】空気入りタイヤの作製方法は、ブチルゴムを用いてインナーライナゴム部材を作製する第1工程と、前記インナーライナゴム部材を用いて、未加硫タイヤを成形する第2工程と、前記未加硫タイヤを加硫する第3工程と、前記第2工程前の前記インナーライナゴム部材あるいは、前記第3工程後の加硫済みタイヤのインナーライナゴム部材に含まれるオイルを除去する第4工程を有する。これにより、空気入りタイヤのインナーライナゴム部材におけるJIS K6229におけるアセトン抽出量が、10重量%未満に調整される。

(もっと読む)

空気入りタイヤの製造方法及び製造装置

【課題】空気入りタイヤのサイドウォール部の装飾又は文字情報表示や、トレッド部のトレッドウエアインジケータとして用いられるカラーゴム材の色の汚染を、タイヤ重量の増加を抑制して効果的に防止することのできる空気入りタイヤの製造方法を提供する。

【解決手段】本発明の空気入りタイヤの製造方法は、カーボンブラックによる黒色のゴム材とは異なる色を有するカラーゴム材1aとこのカラーゴム材1aを被覆する被覆ゴム材1bとを含む2種類以上のゴム材よりなる複合ゴム材1を形成する工程を含む。

(もっと読む)

タイヤ、ビードコア、及びビードコアの製造方法

【課題】磁力を有するビード素線を用いることによって、留め金部材を減らし、製造工程を少なくすることが可能となるビードコア、及びビードコアの製造方法を提供する。

【解決手段】本発明に係るタイヤは、複数のビード素線が隣接することによって形成されたビードコアを備えており、ビード素線の少なくとも一部は、磁力を有し、隣接するビード素線は、磁力により接着した状態で配設される。

(もっと読む)

タイヤ、及び、タイヤの製造方法

【課題】タイヤ骨格部材が樹脂材料で形成されている場合でも、リム組みされた状態での内圧保持性能の高いタイヤ、及び、このタイヤの製造方法を提供する。

【解決手段】タイヤ骨格部材17のビード部12のリム20との密着部を挟んだタイヤ外側には、外側突状部32が一体的に形成され、タイヤ内側には、内側突状部34が一体的に形成されている。タイヤ骨格部材17のビード部12の表面で、外側突状部32と内側突状部34の間には、リム20のビードシート部21、及びリムフランジ22に当接するように、チェーファー24が形成されている。

(もっと読む)

空気透過抑制フィルムを備えたゴム製品及びその製造方法

【課題】別途接着層を設ける必要がなく、かつ特性を低下させる第3成分を空気透過抑制フィルムに添加しなくても、被貼り合わせ部材であるゴム部材やゴム層に対する接着性を改善できるようにする。

【解決手段】耐空気透過性の樹脂成分Pを海相とし、ジエン系ゴムを含むゴム成分Eを島相とする海島構造の空気透過抑制フィルムFをインナーライナー8として備えた空気入りタイヤである。空気透過抑制フィルムFの一方面を表面処理して島相のゴム成分Eを表面に露出させる。表面処理した面をタイヤ内面側のジエン系ゴムからなる未加硫のゴム層6に貼り合わせ、露出させたゴム成分Eとゴム層6とをタイヤ加硫成形時に共架橋させることで空気透過抑制フィルムFをゴム層6に接着させる。

(もっと読む)

空気入りタイヤ

【課題】車両の静電気を路面に放電することが可能な空気入りタイヤ。

【解決手段】トレッドゴム2Gは、シリカが配合された非導電性のゴムからなりかつトレッド補強コード層7とほぼ等しい幅を有するベース部9と、導電性のゴムからなりかつベース部9の外面を覆ってタイヤ軸方向にのびるとともに両端部11a、11bがベース部9の外側にはみ出すことによりリム組み時にリムJと電気的に導通するタイヤ部材Tyに接続された導通部11と、シリカが配合された非導電性のゴムからなりかつ導通部11の外側に配されて接地面2aの主要部を構成するキャップ部10とを含む。導通部11は、タイヤ半径方向外側に向かって凸で湾曲しかつその最外側面11Aが接地面2aに露出する。キャップ部10は、導通部11の最外側面11Aのタイヤ軸方向一方側に配された第1のキャップ部10Aと、他方側に配された第2のキャップ部10Bとからなる。

(もっと読む)

プレキュアトレッドおよびその製造方法並びに更生タイヤ

【課題】製造費が安価でありながら、更生タイヤにおける慣らし運転を不要とする。

【解決手段】プレキュアトレッド23の踏面13aを覆うスキン層を除去ローラ33により除去することで、該踏面13aに気泡または粒状体物質を露出させたので、更生タイヤとなったときには慣らし運転を行うことなく、走行の最初期から気泡が融氷水を内部に取り込み、あるいは、粒状体物質が踏面の表面粗さを高めて、氷雪性能を容易に向上させることができる。また、前記踏面13aに微細溝を予め形成する必要がないので、製造費を安価とすることもできる。

(もっと読む)

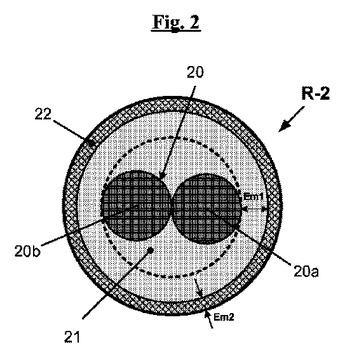

自己接着性複合補強材

下記を含むことを特徴とする、ジエンゴムマトリックスに硬化させることによって自己接着性であり、タイヤ用の補強要素として使用することのできる複合補強材(R‐2):

・少なくとも1本の補強用スレッド(20)、例えば、炭素鋼コード;

・上記スレッドを被覆する、ガラス転移温度がプラスである熱可塑性ポリマー、例えば、6,6 ポリアミドの第1層(21);および、

・上記第1層(21)を被覆する、ガラス転移温度がマイナスである不飽和熱可塑性スチレンエラストマー、例えば、SBS (スチレン/ブタジエン/スチレン)コポリマーを含む第2層(22)。

そのような複合補強材の製造方法、およびそのような複合補強材を組込んでいるゴム物品または半製品、特に、タイヤ。  (もっと読む)

(もっと読む)

1 - 20 / 65

[ Back to top ]