Fターム[4F212VA18]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形の区分 (2,899) | その他 (52)

Fターム[4F212VA18]に分類される特許

1 - 20 / 52

ローカバー

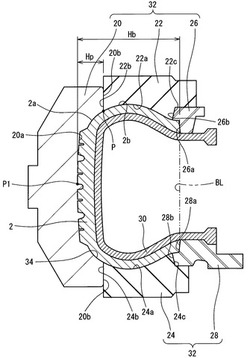

【課題】ブロンの発生が抑制されつつ、はみ出し部の発生が抑制されたローカバーの提供。

【解決手段】本発明に係るローカバー2は、金型32に投入される。この金型32は、トレッドセグメント20と、サイドプレート22、24と、ブラダー30とを備えている。このローカバー2は、トレッドセグメント20に接する外周面2aと、サイドプレートに接する外側面2bと、この外周面2aと外側面2bとの間に形成された段差とを備えている。この段差に連続する外周面2aの端は、段差に連続する外側面2bの端より軸方向外側に位置している。トレッドセグメント20とサイドプレート22との境界に対応する外側面の位置が位置Pとされると、この段差は、この位置Pより半径方向外側に形成されている。

(もっと読む)

タイヤ成型ドラムの駆動装置

【課題】噛合精度の迅速かつ円滑なる修正により、騒音増加の懸念を十分に取り除くことができるタイヤ成型ドラムの駆動装置を提供する。

【解決手段】本発明のタイヤ成型ドラムの駆動装置は、軌道上を走行するそれぞれの台車3によって、軌道外の複数の作業ステーションに搬送される成型ドラム2に台車3を介して連結されて、歯車駆動機構により、成型ドラム2を駆動軸中心の周りに回転駆動させる、各作業ステーションに設けたタイヤ成型ドラムの駆動装置であって、

該台車3、又は該駆動装置の連結部の何れか一方に、被動側若しくは駆動側の駆動連結部の平行度を修正可能な自動調芯機構を設けてなる。

(もっと読む)

タイヤ、タイヤの製造方法及びタイヤ成型用金型のブレード

【課題】タイヤ成型用金型に取り付けられてタイヤのサイプを形成するためのブレードの改良により、タイヤのトレッドの踏面にベア不良を生じさせることを防止する。

【解決手段】ブレード10は、タイヤ成型用金型の踏面部に取り付けられ、タイヤの細溝の溝幅に相当する板厚を有する板状であり、この板厚を定める一方の表面11と他方の表面12とを貫通するクロスベント13を備える。このクロスベント13の貫通方向は、板厚方向に対して傾斜している。

(もっと読む)

タイヤ側面への装飾形成方法および装飾形成装置

【課題】生産性を損なうことなくタイヤ側面に形成する装飾のデザイン自由度を向上させる。

【解決手段】加硫済みのタイヤTの側面に装飾を形成する方法であって、加流済みのタイヤTの側面にキャビティ3aを有する金型3を押し当て、該キャビティ3a内に射出装置5から熱可塑性エラストマーを射出、充てんすることによりタイヤTの側面に射出成形部Mを一体化して上記装飾とすることを特徴とするものである。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】製造が容易で確実に空洞共鳴音の低減を図ることのできる空気入りタイヤ及びその製造方法を提供する。

【解決手段】タイヤ内面に複数種類の短繊維10が接着剤にて固着されて設けられていることを特徴とする空気入りタイヤ、並びに、タイヤ内面に接着剤を塗布する工程と、前記接着剤を塗布した部位に複数種類の短繊維10を接着させる工程とを有することを特徴とする空気入りタイヤの製造方法である。前記複数種類の短繊維10は、複数種類の長さの短繊維からなることも、複数種類の材質の短繊維からなることも好ましい。

(もっと読む)

空気入りタイヤの製造方法

【課題】空気入りタイヤの転がり抵抗を低減する構造を提供すること。

【解決手段】円筒形状の環状構造体10と、環状構造体10の外側に、環状構造体10の周方向に沿って設けられてトレッド部となる未加硫のゴム層11Gと、ゴムで被覆された繊維を有し、環状構造体10と未加硫のゴム層11Gとを含む円筒形状の構造体2の幅方向両側に少なくとも設けられるカーカス部12と、を含む空気入りタイヤのグリーンタイヤ1Gを、加硫金型20の内部に配置する。加硫金型20は、環状構造体の幅方向内側の位置でサイドプレート20Sa、20Sbとセクター20Cとが分割されている。次に、サイドプレート20Sa、20Sbを閉じた後、セクター20Cを閉じる前に、グリーンタイヤ1Gの内部のブラダー21を昇圧させる。そして、セクター20Cを閉じて加硫を開始する。

(もっと読む)

タイヤ成形機の精度測定方法

【課題】成形オペレーターによる測定作業が可能になるタイヤ成形機の精度測定方法を提供する。

【解決手段】1st成形部では、ドラム本体11A、21Aとリング12A、22Aとの隙間を、ドラム周方向に等間隔で3個所以上、湾曲し、かつ階段状の隙間挿入部21bを備えた隙間ゲージ21を用いて測定し、左右一対のリング12A、22Aの間隔を、ドラム周方向に等間隔で3個所以上、インサイドゲージで測定し、2nd成形部では、インサイドゲージを2nd成形用ドラムのドラム軸に対して垂直に固定し、かつ、測定子をトランスファーの内周面に接触させた状態で、2nd成形用ドラムを回転させることにより、2nd成形用ドラムの外周面とトランスファーの内周面との間隔を、ドラム周方向に等間隔で3個所以上、測定し、レーザーセンサーにより2nd成形部のトランスファーの傾きを測定することを特徴とするタイヤ成形機の精度測定方法である。

(もっと読む)

タイヤへの貼付部材の貼り付け方法およびタイヤの補修方法

【課題】バフ掛け後にタイヤ表面に残るバフ粉を短時間で充分に除去して、貼付部材とタイヤ表面の間の接着力を向上させる。

【解決手段】この貼付部材の貼り付け方法は、バフ掛けにより形成されたタイヤ表面の凹部19に、貼付部材を貼り付けるに先立って、凹部19内に生ゴムシート27を貼り付け、貼り付けた生ゴムシート27を剥がすことにより、凹部19内のバフ粉23を除去する。

(もっと読む)

タイヤ成型装置のステッチャー装置とその格納方法

【課題】旋回台を小型化、軽量化でき、ステッチャーの作動サイクル時間を短縮できるステッチャー装置とその格納方法。

【解決手段】複数の成型ドラム3が旋回台4の旋回中心Cに対して同距離、同配向で且つ旋回中心周りに互いに同角度ずれて配置されるように各ドラム装置2が載置固定され、ドラム装置を下支えする旋回台と、旋回台を下支えする旋回軸受17と、旋回台を旋回させる回転装置30とを有し、各成型ドラムの旋回停止成型作業位置5A、5Bにおいて、1つの成型ドラムの延長線上にカーカスバンド成型用ドラム6が設置され、その間の軌道7上にカーカスバンド搬送装置8が配置され、他の成型ドラムの延長線上に帯状部材成型用ドラム9が設置され、その間の軌道10上に帯状部材搬送装置11が配置されたタイヤ成型装置1のステッチャー装置50において、ステッチャー装置は帯状部材搬送装置より旋回中心側で帯状部材搬送装置の軌道上に配置。

(もっと読む)

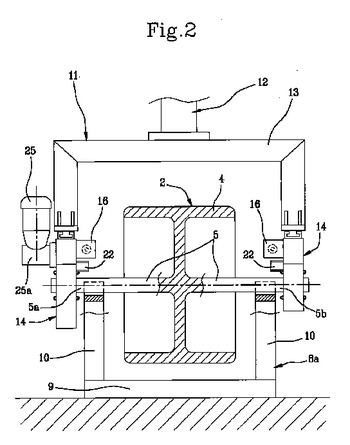

タイヤ成型装置

【課題】タイヤ成型の高速化、スペース効率向上、旋回機構の上下方向寸法の低減を可能とするタイヤ成型装置。

【解決手段】複数の成型ドラム3が旋回台4の旋回中心Cに対して同距離、同配向で且つ旋回中心周りに互いに同角度ずれて配置されるように、各ドラム装置2が載置固定され、複数のドラム装置を下支えする旋回台と、旋回台を下支えする旋回軸受17と、旋回台を旋回させる回転装置30とを有し、旋回台は、旋回台に取り付けられた旋回用ギア20に、回転装置の出力ギア31が噛合って旋回され、各成型ドラムの旋回停止成型作業位置5A、5Bにおいて、1つの成型ドラムの延長線上には、カーカスバンド成型用ドラム6が設置され、その間の軌道上7にカーカスバンド搬送装置8が配置され、他の1つの成型ドラムの延長線上には、帯状部材成型用ドラム9が設置され、その間の軌道10上に帯状部材搬送装置11が配置されたタイヤ成型装置。

(もっと読む)

危険エリアへの侵入監視方法および装置

【課題】プライ成形機の第2コンベア14が変位(旋回)したとき、迅速かつ簡単に危険エリアへの物体の侵入を監視する監視面を再形成する。

【解決手段】一側監視センサ体52、一側支持体38、一側台37をプライ成形機の第2コンベア14に設けたので、前記第2コンベア14が変位(旋回)して危険エリアが変化したとき、これら一側監視センサ体52等も第2コンベア14と一体となって追従変位することとなり、これらを作業者が移動させる必要はない。しかも、一側、他側支持体38、48は一側、他側台37、45に回転可能に支持されているので、危険エリアが変化したとき、一側、他側支持体38、48を回転させてその回転位置を調節するだけで、一側、他側監視センサ体52、53同士を簡単かつ迅速に対向させ、監視面55を再形成することができる。

(もっと読む)

タイヤ表面印刷方法およびタイヤ用印刷装置

【課題】タイヤ側面に文字や絵柄等を、位置精度と生産性を満足させて、しわ無く、タイヤ性能を悪化させることなく印刷できるタイヤ表面印刷方法およびタイヤ用印刷装置を提供する。

【解決手段】回転するタイヤ1に近接して配置され、塗料を吐出し、塗布するプリンタヘッド2と、回転するタイヤ1の表面上の特定の凹凸文字を検出する凹凸検出センサ3と、凹凸検出センサ3により検出された信号に基づいて、タイヤ1の回転原点を設定し、回転原点をプリンタヘッド2の作動開始タイミングと同期させることにより、凹凸文字の位置と塗料の塗布位置との関係を一定に保つように制御を行うPC10とを備え、リム組みし、内圧を充填して正規の形状にインフレートした回転するタイヤ1の表面にプリンタヘッド2から塗料を吐出し、塗布して、所望の印刷を行う。

(もっと読む)

タイヤ材料搬送装置

【課題】昇降用シリンダーの重量負担を大幅に軽減させることにより貼付け精度を向上させ、貼付け時の品質を安定化させることができるタイヤ材料搬送装置を提供することを課題とする。

【解決手段】材料供給機から繰り出される帯状タイヤ材料を搬入して前記タイヤ成形ドラムに向けて搬送する搬送部と、前記搬送部の搬送下流側に位置する材料送出し部を備えた装置本体と、前記搬送部の搬送方向のほぼ中央に位置して前記装置本体をシーソー自在に支持するピロブロックと、前記装置本体をピロブロックの軸周りに揺動させて、前記材料送出し部を前記タイヤ成形ドラムに対して近接・離間させる昇降用シリンダーとを備えていることを特徴とする。

(もっと読む)

タイヤを構築するための方法およびプラント

中心体(4)に対して両側から軸方向に突出する支持軸(5)を有する少なくとも1つの形成ドラム(2)を用いることを含む、車両ホイール用タイヤを構築するためのプラントが開示されている。ハンドリング装置(7)は、形成ドラム(2)に係合するように適合されているとともに、少なくとも1つのロード/アンロード場(8a、8b、8c)と形成ドラム(2)に対して少なくとも1つの加工作業を行うために設けられた作業場(3a、3b)との間で形成ドラム(2)を搬送するように適合されている。ハンドリング装置(7)は、支持軸(5)の端部(5a、5b)の各々の近傍において支持軸(5)に各々係合する少なくとも2つのグリップ部材(14)を担持したグリップアセンブリ(11)と、前記少なくとも1つの加工作業が作業場(3a、3b)において行われている間に形成ドラム(2)を回転駆動させるための、前記グリップ部材(14)の少なくとも一方に関連付けられた少なくとも1つのモータ(25)とを含む。  (もっと読む)

(もっと読む)

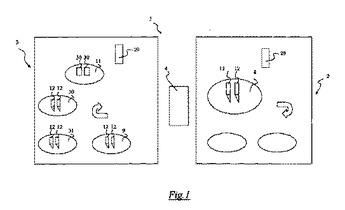

車両車輪用グリーンタイヤを組み立てるための工程およびプラント

各タイヤサイズの異なる種類の車両車輪用グリーンタイヤを、基本半製品の使用によって組み立てるためのプラントおよび工程が開示される。工程は、a)グリーンタイヤのカーカス構造を組み立てるステップであって、前記カーカス構造が少なくとも1つのカーカスプライと一対の環状アンカー構造とを含むステップと、b)グリーンタイヤのクラウン構造を組み立てるステップとを含み、前記クラウン構造が少なくとも1つのベルト構造とトレッドバンドとを含み、カーカス構造を組み立てるステップとクラウン構造を組み立てるステップのうちの少なくとも1つが、c)第1の基本半製品の少なくとも1つの第1の供給ユニット(12)と、第2の基本半製品の1つの第2の供給ユニット(12)を設けるステップであって、前記少なくとも1つの第1の基本半製品と少なくとも1つの第2の基本半製品は互いに異なる、ステップと、d)前記第1の基本半製品および第2の基本半製品の前記第1の供給ユニットおよび第2の供給ユニットが設けられる1つのワークステーションにおいて、前記第1の基本半製品と第2の基本半製品との少なくとも1つから開始して被加工タイヤの構造部品の少なくとも1つの部分を組み立てるステップと、を含む。  (もっと読む)

(もっと読む)

車両車輪用タイヤを製造するための方法及びプラント

【課題】高い製造能力と、高度な技術的柔軟性を両立できるタイヤ製造方法を提供する。

【解決手段】a)第1の形成ドラム6上に少なくとも1つのカーカスプライと一対の環状固定構造とを含むカーカス構造を組み立てるステップと、l)少なくとも1本のロボットアーム50を使用することにより、第1の形成ドラム6及びカーカス構造を、少なくとも1つの組付け及び整形ワークステーション4に移送するステップと、c)前記少なくとも1つの組付け及び整形ワークステーション4において、カーカス構造をクラウン構造に組み付けてトロイダル状に整形し、それによりグリーンタイヤを得るステップであって、クラウン構造が、少なくともベルト構造とトレッドバンドとを含む、ステップと、を含み、カーカス構造は前記第1の形成ドラム6と結合され、被加工タイヤを整形して組み付けるステップc)の終わりまで、その上で組み上げられる。

(もっと読む)

湾曲した横方向輪郭形状を備えたタイヤのクラウンの組み立て用フォーマ

本発明は、タイヤブランクの組立ての際、トップベルトを形成するコンポーネントを受け入れるよう設計された全体として円筒形受入れ面の横方向曲線を決定する方法であって、引っ張ることなく連続して巻き付けられた細線が長手方向に対してゼロ度をなして配置され、ゼロ度の細線のターンに適用されるべき伸び率(A)をタイヤ中におけるその軸方向位置に応じた所望の予備張力に従って決定し(A=f(T))、モールド中に嵌め込まれたタイヤ中におけるターンの細線の半径方向位置(Rf)に応じて、プレス内における形成中に問題のターンの細線に所望の伸び率を適用する初期半径方向位置(Ri=Rf/(1+A))を決定し、細線の初期位置(Ri)からゼロ度細線のターンの半径方向内側に配置されたコンポーネントの厚さ(e)を差し引くことによって、受入れ面の横方向輪郭形状(Rfdp)を決定する(Rfdp=Rf/(1+(T))−e)ことを特徴とする方法に関する。  (もっと読む)

(もっと読む)

タイヤ成型命令割付方法

【課題】タイヤ製造の効率化を図る。

【解決手段】成型機に割り付けられる前の割付前タイヤ成型命令2Aを実行可能な成型機が複数存在し、当該複数の成型機1a〜1dには既に各成型機の能力の限界までタイヤ成型命令が割り付けられており、複数の成型機のうちの1つの成型機から既に割り付けられているタイヤ成型命令の割付を解除することによって当該1つの成型機に割付前タイヤ成型命令を割り付ける際に、割付前タイヤ成型命令を複数の成型機のそれぞれに割り付けたと仮定した場合の各成型機への割付評価点数を付け、割付評価点数は、成型機が既に割り付けられていたタイヤ成型命令を実行する場合と成型機が新たに割り付けられるタイヤ成型命令を実行する場合とで成型機の機材切替や機材調整に要する消費時間や成型機に供給される部材の切替に要する消費時間が増加しないほど大きくし、割付評価点数の大きい成型機に割付前タイヤ成型命令を割り付けた。

(もっと読む)

タイヤ成型命令割付順序決定方法、タイヤ成型命令割付順序出力装置、及び、タイヤ成型命令割付順序出力処理プログラム

【課題】成型計画によって成型する予定の全てのサイズのタイヤを成型するのに必要な時間を短くできて、タイヤ製造の効率化を図ることができるようにする。

【解決手段】本発明に係るタイヤ成型命令割付順序決定方法は、複数の成型機にタイヤのサイズ毎のタイヤ成型命令を割り付けるための割付順序を決めるタイヤ成型命令割付順序決定方法において、成型計画における成型予定の全てのタイヤのサイズ毎に、当該サイズのタイヤを成型可能な成型機の台数情報Dnと、当該サイズのタイヤの加硫開始予定時刻情報Knとを求めるとともに、台数情報の最小値と加硫開始予定時刻情報の最小値とを求め、これら台数情報、加硫開始予定時刻情報、台数情報の最小値、加硫開始予定時刻情報の最小値を用いて、成型予定の全てのタイヤのサイズ毎の評価値を算出し、当該評価値の小さいサイズのタイヤ成型命令の割付順位を優先させた。

(もっと読む)

車両ホイール用の未加工タイヤを製造するための方法およびプラント

車両ホイール用の未加工タイヤを製造するためのプラントおよび方法が記載され、前記方法が、a)順次列に従って配置された複数のワークステーションを備える少なくとも1つのカーカス構造製造ライン(2)において、少なくとも1つのカーカスプライと1対の環状固定構造とを備えるカーカス構造を第1の形成ドラム(6)に製造するステップと、b)順次列に従って配置された複数のワークステーションを備える少なくとも1つのクラウン構造製造ライン(3)において、少なくとも1つのベルト構造を備えるクラウン構造を少なくとも1つの第2の形成ドラム(7)に製造するステップと、c)加工対象のタイヤのための少なくとも1つの形成および組立てワークステーション(4)において、前記カーカス構造を円環状に形成し、前記クラウン構造と組み立てるステップとを含み、加工対象のカーカス構造およびクラウン構造をそれぞれ備える各前記第1の形成ドラム(6)および前記第2の形成ドラム(7)を、それぞれの製造ライン(2、3)の1つのワークステーションから他のワークステーションに移送することが、第1のワークステーションから、前記順次列において第1のワークステーションに隣接しない第2のワークステーションに移送するステップd)を少なくとも1つ含み、各移送ステップd)が、前記第1の形成ドラムおよび前記第2の形成ドラム(7)が前記第1および第2のワークステーションのみを通るように行われる。  (もっと読む)

(もっと読む)

1 - 20 / 52

[ Back to top ]