Fターム[4F212VP07]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形に特有の装置、部品 (1,524) | タイヤ成形用ドラム (224) | 二次成形用 (36)

Fターム[4F212VP07]に分類される特許

1 - 20 / 36

空気入りタイヤの製造装置

【課題】RFV波形のバラツキを充分に小さくすることができる空気入りタイヤの製造装置を提供する。

【解決手段】1stカバーを保持する保持手段と、保持手段を支持する主軸とを有し、1stカバー内に加圧流体を流入させて1stカバーをインフレ―トするシェーピングフォーマーと、インフレートされた1stカバーに2ndカバーをステッチするためのステッチ手段とを備えており、軸端部から加圧流体を導入して1stカバー内に加圧流体を流入させる流路が主軸に形成され、主軸の軸端部がロータリージョイント部により加圧流体の供給配管に接続され、加圧流体の流体圧を測定する圧力センサーがロータリージョイント部に設置されている空気入りタイヤの製造装置。

(もっと読む)

タイヤ構成材料のセンターライン印字装置およびタイヤ構成材料の成形方法

【課題】タイヤ構成材料の両端部にカバリングシートを貼付する場合でも、貼付ドラムへの貼付時のオフセンターを抑制できるタイヤ構成材料のセンターライン印字装置および成形方法を提供する。

【解決手段】タイヤ構成材料の搬送手段と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、タイヤ構成材料のセンター位置を印字機の印字位置に一致させるセンタリング機構を備え、印字機がカバリングシート貼付装置の上流側に配設されたタイヤ構成材料のセンターライン印字装置。また、タイヤ構成材料のセンタリング工程と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、カバリングシート貼付工程と、カバリングシートが貼り付けられたタイヤ構成材料のセンターラインと貼付ドラムのセンターとを一致させてタイヤ構成材料を貼付ドラムに貼り付ける成形工程とを備えたタイヤ構成材料の成形方法。

(もっと読む)

タイヤの製造方法

【課題】低熱収縮性のコードを用いた周方向ベルトのテンションを確保して、製品タイヤに致命的な欠陥が発生することを防止する。

【解決手段】

湾曲したBTセグメント12aを備えたBTドラム12上に、低熱収縮性のコード10aを備えたベルトレイヤー10を、テンションを付与しつつ貼り付けて周方向ベルトを形成し、その後、前記ベルトを備えた未加硫タイヤを加硫するタイヤの製造方法であって、テンションTによる前記コードの伸び量をt、前記BTセグメント12aの径差に基づく前記コードのベルト圧縮量をc、加硫時の前記ベルトレイヤーの拡張量をa及び前記ベルトレイヤーの拡張減量をb、としたとき、前記ベルトレイヤーに、t≧b+c−aで表される前記コードの伸び量tを生じるテンションTを付与する。

(もっと読む)

ベルト補強層素材の形成方法および、空気入りタイヤ

【課題】製品タイヤのベルト補強層の側縁近傍でのセパレーションの発生を防止できる従来のベルト補強層素材の形成方法での、ベルト補強層に大きな肉厚領域ないしは隙間が形成されることによる、ユニフォミティの悪化および、溝底クラックやエア入りの発生その他の問題を解決する。

【解決手段】成型巻芯1上の側縁対応位置Eの一方側と、形成されるベルト補強層素材の幅方向の中央部となる位置との間を巻始端位置Sとし、該巻始端位置Sから、リボン状ストリップ2を、前記幅方向に対し、鋭角側の角度αで傾斜させた姿勢で、前記一方側の側縁対応位置Eに向けて巻き始めるとともに、該一方側の側縁対応位置Eに達したところで、リボン状ストリップ2を、前記幅方向に直交する向きに成型巻芯1の周りに巻回し、しかる後、リボン状ストリップ2を、前記幅方向に対し、前記角度αよりも大きい鋭角側の角度βで逆向きに傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回する。

(もっと読む)

空気入りタイヤの製造方法

【課題】生産性及び品質に優れるタイヤの製造方法の提供。

【解決手段】本発明に係るタイヤの製造方法は、カーカス、ベルト、ビード及びサイドウォールを構成するための複数の部材を組み合わせて未加硫の第一組合せ部材26を得る工程と、この第一組合せ部材26に未加硫のトレッド部材12をステッチングするステッチング工程と、このステッチング工程で得られたローカバーが加硫成形される加硫工程とを備えている。このステッチング工程では、このトレッド部材12がベルト部材28、30の半径方向外側に位置している。このトレッド部材12は外周面に溝18、20を備えている。この溝18、20がタイヤ周方向に延びている。この溝18,20が延びる位置に対応する内周面の位置にベルト部材28、30の端部28a、30aが位置して、このトレッド部材12がステッチングされる。

(もっと読む)

ベルト成形方法及び装置並びにベルト保持治具

【課題】ベルト成形方法及び装置並びにベルト保持治具において、タイヤ生産性を向上する。

【解決手段】成形ドラム11を回転しながらその外周面に第1、第2ベルトB1,B2を巻き付け(ベルト層巻付装置13)、成形ドラム11を回転しながら各ベルトB1,B2の外周面にスチールコードSを巻き付け(コード巻付装置14)、各ベルトB1,B2とスチールコードSから構成されるベルト層Bの内側にベルト保持治具15を挿入し、ベルト層Bを保持したベルト保持治具15を成形ドラム11から取外す。

(もっと読む)

空気入りタイヤの製造方法

【課題】グリーンタイヤを成型するに当り、ベルト・トレッドバンドの、グリーンケースとの圧着を容易に、かつ確実に行うことができ、相互の接着不良を有効に防止できる空気入りタイヤの製造方法を提供する。

【解決手段】ベルト素材3の外周側に、トレッドゴム素材4を貼着させて配置して、筒状のベルト・トレッドバンド2を形成するに当たり、前記ベルト・トレッドドラム1として、ドラム軸方向の各端部分から中央部分に向かうに従って外径を大きくして、ドラム軸線方向の断面で、外周側に向けて凸状に湾曲する外面形状を有するドラムを用い、該ベルト・トレッドドラム上にベルト素材及びトレッドゴム素材を形成した後、少なくとも一個のステッチャロール5,6を、トレッドゴム素材の外周面に押し当てた状態で、該ステッチャロールをドラム軸線方向に移動させて、ベルト・トレッドバンドに、ベルト・トレッドドラムの前記外面形状に対応する癖付けを施す。

(もっと読む)

カーカスプライのビードコア間のコードパスのバラツキ判定方法

【課題】 生タイヤ1本毎に、カーカスプライのビードコア間のコードパスのバラツキを容易にかつ精度良く判定する。

【解決手段】 生タイヤ形成工程において、カーカスプライのビードコア間のコードパスのバラツキを判定する。軸心方向一方側、他方側のプッシャ筒に、それぞれn個のレーザ距離センサを周方向に等間隔かつ対向する位置に取り付ける。各レーザ距離センサからビードコア保持リングに装着した測定基準リングまでの半径方向距離を測定したデータを基準値として、各レーザ距離センサから中央ドラム上のカーカスプライまでの半径方向距離を測定したデータを補正する、前記補正値のうちで、それぞれ対向する位置で得られた補正値同士の和のバラツキに基づき、コードパスのバラツキを判定する。

(もっと読む)

タイヤ成形機の精度測定方法

【課題】成形オペレーターによる測定作業が可能になるタイヤ成形機の精度測定方法を提供する。

【解決手段】1st成形部では、ドラム本体11A、21Aとリング12A、22Aとの隙間を、ドラム周方向に等間隔で3個所以上、湾曲し、かつ階段状の隙間挿入部21bを備えた隙間ゲージ21を用いて測定し、左右一対のリング12A、22Aの間隔を、ドラム周方向に等間隔で3個所以上、インサイドゲージで測定し、2nd成形部では、インサイドゲージを2nd成形用ドラムのドラム軸に対して垂直に固定し、かつ、測定子をトランスファーの内周面に接触させた状態で、2nd成形用ドラムを回転させることにより、2nd成形用ドラムの外周面とトランスファーの内周面との間隔を、ドラム周方向に等間隔で3個所以上、測定し、レーザーセンサーにより2nd成形部のトランスファーの傾きを測定することを特徴とするタイヤ成形機の精度測定方法である。

(もっと読む)

空気入りタイヤ製造方法及び製造装置

【課題】本発明は、複数の異なる形状の空気入りタイヤの成形に容易に対応できる空気入りタイヤ製造方法及び製造装置を提供することを目的とするものである。

【解決手段】空気入りタイヤ製造装置は、成形ドラム上に配置されたタイヤ中間体1の外周面に密着配置されたタイヤ構成部材7を一対のステッチングロール8により押し付けながら接着させて生タイヤを成形して空気入りタイヤを製造する。ステッチングロール8は、タイヤ構成部材7の外表面に対して圧接する圧接面において異なる傾斜角度で圧接する複数の圧接領域8a及び8bが形成されており、生タイヤのトップ形状に合わせて圧接状態の良好な圧接領域を選択して押し付けるようにする。

(もっと読む)

ベルト部材からなる成形品の製造装置及び製造方法

【課題】ベルト部材を成形ドラムに貼り付ける際に、ベルト部材の貼付開始位置及び幅の調整を自動的にかつ最適に行う。

【解決手段】ベルト部材を成形ドラムに貼り付けて成形品を製造する装置であって、ベルト部材を回転する成形ドラム12に貼り付けるベルト部材の貼付サーバ20と、貼付サーバ20によるベルト部材の貼付開始位置を測定するベルト形状測定センサと、測定されたベルト部材の貼付開始位置と予め定めた貼付開始基準位置とのズレ量に基づき補正量を求め、その補正量に基づき前記ズレ量を無くすように貼付サーバを移動して調整を行う。前記補正量は、緩やかな調整行うため、前記ズレ量に比重を付けて得た値と直前の調整時における補正量とを加算した値とする。

(もっと読む)

GC内圧供給システム、GC内圧供給装置及び受信装置

【課題】グリーンケース(GC)内の実圧を測定してGC内の圧力を制御するGC内圧供給システム、GC内圧供給装置及び受信装置を提供する。

【解決手段】本発明のGC内圧供給システムは、GC内の実圧を所定間隔で測定するセンサ11、該センサ11で測定したGC内の実圧データを所定の通信エリア内の受信装置50に無線送信する送信機12、及び該受信装置50からのエアー供給制御信号に応じてGC内のエアー供給を制御するGC内圧供給機13を備えるGC内圧供給装置10と、受信装置50とを備える。受信装置50は、送信機12から、センサ11によって測定した実圧データを無線通信で受信する受信機51と、実圧データと予め定めた設定圧力とを比較し、GC内実圧が設定圧力となるようにエアー供給制御信号をGC内圧供給装置10に送出して、GC内の圧力を制御する監視制御ユニット52と、を備える。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】一対のビード部材を固定して生タイヤを成形するときに、タイヤ構成部材からなる筒状体の内周に生じる凹凸を軽減させる。

【解決手段】成形ドラムに、タイヤ構成部材からなる筒状体Tを挟んで一対のビード部材Bを配置し、筒状体Tの内周側からビード部材Bを固定する。一対のビード部材B間の筒状体Tを半径方向外側に拡張させて生タイヤを成形する。タイヤ製造装置は、筒状体Tの内側に格納した複数の固定部材30を半径方向に拡大変位させ、複数の固定部材30を周方向に隙間なく配置して環状に組み合わせる。環状の複数の固定部材30を筒状体Tの内周に押し付けて、筒状体Tを挟んでビード部材Bを固定し、ビード部材B間の筒状体Tを半径方向外側に拡張させる。

(もっと読む)

タイヤの成型装置及び成型方法

【課題】ステッチングロールにより、タイヤのサイド部におけるタイヤ構成部材間を密着するとともにそのエア抜きを行う。

【解決手段】

タイヤのサイド部をステッチングするステッチングロール10を有するタイヤ成型装置であって、ステッチングロール10の位置を検出するロール位置検出手段と、ステッチングロール10のスリップ角を変更するロール角度変更手段と、前記ロール角度変更手段の角度変更を制御するロール角度変更制御手段とを有する。前記ロール角度変更制御手段は、ステッチング中に前記ロール位置検出手段の検出出力に基づきロール角度変更手段を制御して、そのステッチングロール10のスリップ角度を変更する。

(もっと読む)

自動二輪車用タイヤの製造方法

【課題】トレッドゴムの外端部における波打やエア溜まりの発生を抑制する。

【解決手段】トレッド成形ドラム20は、外周面21Sがトレッドプロファイルに沿って凸円弧状に湾曲してのびかつバンドストリップ10を螺旋状に巻回させるバンド形成面部21と、このバンド形成面部21の両端から段差状に隆起して軸方向外側にのびかつ外周面22Sが前記バンド形成面部21の外周面21Sと平行な段付き凸部22とを具える。段付き凸部22のバンド形成面部21からの隆起高さHは、前記バンドストリップ10の厚さTの±0.5mmの範囲とした。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】帯状プライの巻付け方法を改善することにより、タイヤのユニフォミティ−を向上させる。

【解決手段】バンド層8は、平行に配列された複数本のバンドコード9をトッピングゴム10により被覆した長尺の帯状プライ11をタイヤ周方向に対して5°以下の角度で螺旋状に巻き付けることにより形成されたジョイントレスプライ12を含む。ジョイントレスプライ12は、タイヤ赤道上の第1の始端S1からベルト層7のタイヤ軸方向の一端G1側へ第1の帯状プライ11Aが巻き付けられた第1プライ12Aと、ベルト層7のタイヤ軸方向の他端G2側の第2の始端S2からタイヤ赤道C上までタイヤ軸方向内側に第2の帯状プライ11Bが第1の帯状プライ11Aと同方向に巻き付けられた第2プライ12Bとを含む。第2の帯状プライの巻付け終端E2は、第1の帯状プライ11Aの第1の始端S1に突き合わせるか又は小長さで巻き重ねられる。

(もっと読む)

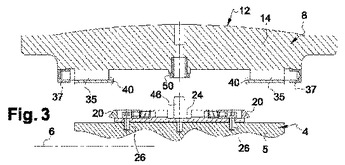

取り外し可能な部材を含むタイヤブランク組立装置

本発明は、タイヤのクラウンの生ブランクを組み立てる装置であって、回転対称支持体(4)と、ブランクを付形する部材(8)と、各部材(8)について、この部材を支持体に取り外し可能に取り付ける手段(20,35)とを有し、この手段は、少なくとも1本のボルト(20)を含み、この手段は、部材(8)が支持体上の受入れ位置に来るやいなや部材(8)を支持体に固定することができるようになった装置に関する。ボルト(20)は、部材(8)を受入れ位置に配置するために部材(8)又は支持体の少なくとも1つの一表面と協調できる一表面を有し、これら表面は、部材(8)又は支持体の表面がボルトを動かすことができないように配置されている。受入れ位置では、部材は、タイヤのクラウンを形成するコンポーネントを受け入れる表面形成するよう並置されている。  (もっと読む)

(もっと読む)

タイヤ成形装置

【課題】ターンアップブラダーへの押し圧体の食い込みを抑制し、生産効率の低下を招くことなくターンアップブラダーの使用寿命を向上させる。

【解決手段】シェーピングドラムによってシェーピングされかつ両端が巻き上げられたカーカスケースのはみ出し部分を、トロイド状のケース本体部分に押し付けて接合させる押し付け手段を具える。トレッドリングが搬入される側に配される押し付け手段は、移動筒の軸心方向内方移動によりターンアップブラダーを介してはみ出し部分をケース本体部分に押し付ける押し圧体とを具える。前記押し圧体は周方向に配される複数の押板片からなり、各押板片の一端部が前記移動筒の軸心方向内端部に位置する枢着点で枢支されることにより、他端部が半径方向外側に起き上がって円盤状となる起立状態と、他端部が軸心方向外方に倒れ込み前記押し圧体が円筒状となって前記トレッドリングを通過させうる転倒状態との間を起倒可能とした。

(もっと読む)

タイヤの製造方法および製造装置

【課題】ベルト・トレッドバンド24のグリーンケース16への圧着精度を向上させながら圧着を迅速かつ確実とする。

【解決手段】周方向に連続して延びる圧着ブラダ52をベルト・トレッドバンド24を把持する把持セグメント38に係止させるようにしたので、ベルト・トレッドバンド24をグリーンケースに圧着する際の圧着ブラダ52の膨張量が少なくて済み、ベルト・トレッドバンド24をグリーンケースに充分に圧着することができるとともに、気体の給排を迅速に行うことができる。しかも、圧着時に圧着ブラダ52の内周にしわが発生することは殆ど無く、ベルト・トレッドバンド24のグリーンケースへの圧着精度を向上させることもできる。

(もっと読む)

乗用車用空気入りラジアルタイヤ及びその製造方法

【課題】 耐疲労性を確保しながら、軽量性、経済性、高速耐久性を改善することを可能にした乗用車用空気入りラジアルタイヤ及びその製造方法を提供する。

【解決手段】 左右一対のビード部3,3間に少なくとも1層のカーカス層4を装架し、トレッド部1におけるカーカス層4の外周側にタイヤ周方向に対して傾斜する補強コードを含む少なくとも2層のベルト層7とタイヤ周方向に周回する補強コードを含むベルト補強層8とを配置した乗用車用空気入りラジアルタイヤにおいて、ベルト補強層8の補強コードとして、総繊度が900dtex〜5000dtexの範囲にあり、熱可塑性マルチフィラントを含む繊維束を一方向に撚り合わせた片撚りコードであって、その断面形状が扁平であり、かつその長径aと短径bとの比a/bが1.1〜3.5の範囲にある扁平片撚りコードCを用いる。

(もっと読む)

1 - 20 / 36

[ Back to top ]