Fターム[4F213AA04]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 樹脂材料等(主成形材料) (2,396) | ポリオレフィン (296) | ポリエチレン系 (131)

Fターム[4F213AA04]の下位に属するFターム

HDPE (23)

LDPE (13)

LLDPE (4)

EPM、EPDM、EPT (32)

エチレン−酢酸ビニル共重合体 (6)

Fターム[4F213AA04]に分類される特許

41 - 53 / 53

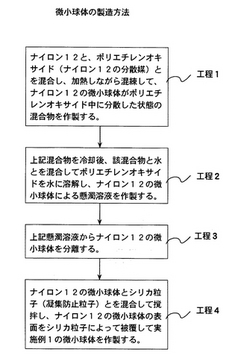

粉末焼結積層造形法に使用される微小球体、その製造方法、粉末焼結積層造形物及びその製造方法

【課題】滑り性もしくは流動性に優れ、かつ高い充填率が達成可能で、粉末焼結積層造での使用に適した微小球体を提供すること。

【解決手段】熱可塑性樹脂を含む、平均粒子径が1乃至100μmの略球状の粉末焼結積層造形法に使用される微小球体であって、略球状とは、粒子の円形度が0.7以上のものをいい、円形度とは、複数の粒子についてそれぞれ(粒子の投影面積/粒子の最大長を直径とする円の面積)比を求め、それらを算術平均した値をいい、微小球体の表面の一部又は全部が凝集防止粒子で被覆されていることを特徴とする。

(もっと読む)

リブ付き構造部材、これを用いた筒状体、及び、リブ付き構造部材の成型方法

【課題】 優れた機械的強度を有するとともに、成型装置の脱型が容易であるリブ付き構造部材、これを用いた筒状体、及び、リブ付き構造部材の成型方法を提供する。

【解決手段】 本発明に係るリブ付き構造部材1は、基体10と、複数の縦リブ15とを含む。基体は、第1及び第2の面板部を有しており、

第1及び第2の面板部11、12は、基体10の幅方向w10において、互いの面が交差するように配置されている。複数の縦リブは、第1及び第2の面板部11、12の表面111、121、又は、裏面112、122において、幅方向w11、12に互いに間隔を隔てて突出するとともに、幅方向w11、12に直交する高さ方向h10に沿って互いに平行に延びている。

上述した本発明に係るリブ付き構造部材1は、2つが、互いに対向して組み合わされて筒状体として用いられる。

(もっと読む)

動力伝動ベルト及び動力伝動ベルトの製造方法

【課題】耐磨耗性、耐久性に優れた動力伝動ベルト及び動力伝動ベルトの製造方法を提供する。

【解決手段】Vリブドベルト10は、カバー帆布15からなる伸張部12と、心線13を埋設した接着部14、その下側に弾性体層である圧縮部16からなっている。前記圧縮部は、エチレン・α−オレフィンエラストマーを含有するゴム成分100重量部に対してシリカが10〜100重量部、有機過酸化物が1〜8重量部配合されてなり、かつ、該シリカ100重量部に対して沸点が150〜350°Cのビニル系シラン化合物が1〜20重量部配合されたゴム組成物の有機過酸化物架橋物で構成される。

(もっと読む)

複合管の製造方法

【課題】複合管における金属管と樹脂内層との接触界面の接着強度や接触面積及び金属帯の巾両縁の突合せ箇所の溶接性に依存する管性能の飛躍的な向上を図る。

【解決手段】この複合管の管性能を向上させるためには、金属帯の巾両縁を突合せ溶接する位置において、樹脂層の外径を金属帯の巾両縁を隙間なく突き合わせ得るように規制することが有効であり、従来では所望の管性能を得る条件を経験的に取得していが、本発明ではホッパー内の樹脂原料温度が管性能に関与することを見出し、高度の管性能を得るために、ホッパー内の樹脂原料温度を基準温度に対し±5℃以内に保つように温度調整している。

(もっと読む)

複合管の製造方法

【課題】押出機から合成樹脂を管状に押出し、押出されてくる管状樹脂を冷却水槽に通して冷却し、冷却水槽から出てくる冷却管状樹脂を金属帯で包囲しその金属帯の合わせ目を溶接して複合管を製造する場合、冷却水槽から出てくる冷却管状樹脂表面での結露を防止して複合管の管性能を飛躍的に向上させる。

【解決手段】押出機から合成樹脂を管状に押出し、押出されてくる管状樹脂を冷却水槽に通して冷却し、冷却水槽から出てくる冷却管状樹脂を金属帯で包囲しその金属帯の合わせ目を溶接していく方法において、冷却水槽から出てくる冷却管状樹脂の表面温度を周囲温度と湿度に対する露点以上とするように、その周囲温度と湿度に応じて冷却水槽の冷却距離を変更する。

(もっと読む)

ケーブル保護管

【課題】 継ぎ目無く連続成型でき、均一な厚みを有する外周螺旋形状のケーブルを保護するシース管の製造方法。

【解決手段】 押し出し機3のノズル6とダイス7の間隙より押し出されたポリプロピレン、ポリエチレンの合成樹脂は金型へバキューム8で吸着し、同時にその金型を回転させることで均一肉厚の外周螺旋形状のシース管が連続成型できる。

(もっと読む)

ソケットの製造方法

【課題】ソケットの所定の壁厚さに対する層の厚さと相対位置が、層の機能に関係なく、かなりの程度自由に選択できる方法を提供する。

【解決手段】ソケットが少なくとも1つの層である第1のソケット形状の材料構成(6)と少なくとも1つの層である第2のソケット形状の材料構成(7)を有し、第1の材料構成(6)が第2の材料構成(7)より薄く、及び第1及び第2の材料構成が両方とも、少なくとも大部分が熱可塑性材料で作られ及び溶融接合部を形成するために互いに融合し、第1の材料構成(6)が押し出し成形又は射出成形により平面のフィルム又はプレート又はホースに成形される。フィルム又はプレートは深絞りされ、又はホースは吹き込み成形されてソケットの外形を伴う第1のプレフォームに成形される。第2の材料構成(7)は射出成形、共射出成形又はモノサンドイッチ成形によりソケットの外形の第1のプレフォームの1つの側面上に印加される。

(もっと読む)

Vリブドベルト及びそれを用いた自動車の補機駆動用ベルト伝動装置

【課題】回転変動の大きい自動車の補機駆動用ベルト伝動装置で使用され且つ負荷される張力が低くても、自動車が長期走行した後のスティックスリップ異音の発生が抑制されるVリブドベルトを提供する。

【解決手段】VリブドベルトBは、各々がベルト長さ方向に延びるように形成された複数のVリブ13がベルト幅方向に並ぶようにベルト内側に配設され、それらの複数のVリブ13が接触するようにプーリに巻き掛けられて動力を伝達する。複数のVリブ13は、原料ゴムであるエチレン−α−オレフィンエラストマーゴム100質量部に対して融点110℃以上の熱可塑性樹脂15が5〜50質量部混入されたゴム組成物で形成されている。

(もっと読む)

テープ状装置が取り付けられた衝撃吸収装置

衝撃吸収装置を製造する方法は、a)マトリックス容積部(101)を設けるステップと、b)細長金属要素を有するテープ状装置(107)を設けるステップと、c)マトリックス容積部(101)を加圧成形するステップと、d)前記テープ状装置(107)を加圧成形されたマトリックス容積部(101)を取り付けるステップと、を含む。この2段階手法によれば、衝撃吸収装置の設計の自由度が高められ、複雑な構造が得られる。  (もっと読む)

(もっと読む)

発泡性熱可塑性粒子で作製した使い捨て容器のための熱可塑性フィルム

発泡性熱可塑性粒子、たとえば発泡性ポリスチレンから型成形された発泡熱可塑性容器、たとえばカップ、ボウルは、液体ならびに油および脂肪を含む食品の漏れを防ぐ障壁を作り出し、容器の辺縁強度を増大されるために、その側壁内表面に熱および圧力で融着された、熱可塑性樹脂、たとえば固体ポリスチレン、ゴム改質ポリスチレン、PET、ポリエチレン、ポリプロピレンで作製されたフィルムを有する。この熱可塑性樹脂フィルムは、印刷の目的でかつ/または障壁を作り出すために容器の外表面に融着することができ、および/または容器の底部表面に融着することができる。発泡容器を成形するために使用した型成形機を、フィルムを容器に融着するために使用する。 (もっと読む)

支持された、および独立した3次元のマイクロまたはナノ構造体のインプリント方法

本発明は、マイクロおよびナノスケールのインプリント方法、ならびにポリマ、セラミックおよび/または金属材料からなる支持されたおよび/または独立した3Dマイクロおよび/またはナノ構造体を作製するための上記方法の使用に関する。いくつかの実施形態において、これらの構造物を作製する際に、二重モールドアプローチが採用されている。この方法において、表面処理を用いて、異なるモールドおよび/またはモールドの異なる部分に、異なる界面エネルギを与えている。このように表面処理することにより、構造体をインプリントし、基板に移転させて、3次元(3D)構造体を形成することができる。いくつかの実施形態において、表面処理および用いられるポリマのガラス転移温度の差異により、独立したマイクロおよび/またはナノ構造体をフィルム状および/または個別に形成するために、3D構造体をモールドから分離しやすくすることができる。  (もっと読む)

(もっと読む)

インクジェット法により吸収剤を塗布し電磁放射を照射する3次元物体の製造方法および3次元物体の製造装置

本発明は、電磁エネルギ(5)を用いた選択的加熱により材料を結合させて3次元物体を製造する方法および装置に関する。当該の電磁エネルギはコヒーレントでなくおよび/または単色でなくおよび/または配向されておらず、波長は100nm〜1mmである。ここで放射は点状、線状または面状に送出される。プロセスの迅速性を高めるために複数の光源を組み合わせることができる。溶融の選択性は粉末状基体(2)の所定の部分面に吸収剤(4)を塗布し、続いてこれを波長100nm〜1mmの電磁エネルギ(5)によって加熱することにより得られる。加熱された吸収剤(4)から発生されたエネルギが周囲の粉末状基体へ送出されるので基体が溶融し、冷却後、相互に固定に結合される。このプロセスは従来のレーザー焼結法に比べてきわめて柔軟性が高く、低コストかつ迅速である。  (もっと読む)

(もっと読む)

多層構造電気融合カップリング

電気融合カップリングの製造方法であって、a.導電性コイル(103)または導電層および1種または複数の熱可塑性樹脂を含む可溶性スリーブ(101、102)を設けるステップであって、この導電性コイルまたは導電層が、可融性スリーブ穴の表面にまたはその上に配置されるステップと、b.可融性スリーブの外面の少なくとも一部分の上に、熱可塑性樹脂に比べて有機溶媒に対する耐性が改善された1種または複数のプラスチックを含むバリア層(115)を設けるステップとを含み、さらに可融性スリーブの外面を化学的に前処理し、それによりバリア層(115)の前記外面に対する密着性を改善するステップを含む製造方法。  (もっと読む)

(もっと読む)

41 - 53 / 53

[ Back to top ]