Fターム[4F213WK02]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 成形操作の特徴部分 (150) | 減圧 (17)

Fターム[4F213WK02]に分類される特許

1 - 17 / 17

真空素子および真空素子を製造する方法

本発明は、場合により、少なくとも1個のソーラーモジュール(光電池素子)および/またはソーラーコレクタまたはディスプレー素子の形態の取り付け部品を有する真空素子を製造する方法に関する。前記方法に従うと、1本のシール材により相互接合された、2枚の平らな構成材料、特に、ガラス板のような半透明または透明な板間の空間中に負圧が形成される。1本の糸を提供された第一の構成材料と、第一の構成材料に一定の距離において、しかし平行に設置された第二の構成材料よりなる集成物が真空な室内に導入され、真空下で圧迫される。場合により、構成材料および、場合により存在する取り付け部品に対して、構成材料間に提供される膜を張り付けるために、高温を使用することができる。 (もっと読む)

複合材料の修理方法

【課題】損傷部周辺に他部材が存在したり、損傷部周囲の母材表面の形状が一平面ではなく複雑な形状であっても、修理を行うことが可能な複合材料の修理方法を提供する。

【解決手段】複合材料の損傷部に、対向する2側面にテーパ部6を形成するようにプリプレグを積層して配置、テーパ部上に、ダミー部材24を配置して、該ダミー部材と前記積層したプリプレグの表面とで平面を形成し、ダミー部材及び積層したプリプレグを覆うように、全面を加熱可能なヒータマット12を配置し、ヒータマットの全面を被覆材で被覆して、該被覆材と複合材との間にできる空間を真空引きし、ヒータマットの全面を加熱させて、積層したプリプレグを硬化させてから、ダミー部材を取り除く。

(もっと読む)

3次元造形装置用化学線強度プロファイル補償

3次元造形装置に用いられる結像装置の強度プロファイルの補償のための方法及び装置が提供される。結像装置から投射される化学線の強度プロファイルは、手動センサ、化学線感応紙の露光及びスキャン、及び強度プロファイルを含むがこれらには限定されない、様々な手法で決定される。結像装置の強度プロファイルが決定されると、固化性液体材料のそれぞれの層が、硬化されているパーツの2次元断面を定める(単一パターンではなく)複数のパターンを投射することによって硬化される。選択的に硬化される固化性液体材料の単層が、全体的に制御され、一貫したパーツ品質を提供するために、単位表面積あたり実質的に等しい(そうではなくとも制御された)量の化学線で硬化されるように、パターンの持続時間、数及び/または形状が強度プロファイルに相関して変えられる。  (もっと読む)

(もっと読む)

樹脂発泡成形体

【課題】樹脂発泡成形体の表面に対して表皮材を貼着する際に、樹脂発泡成形体の表面と表皮材との間にエア溜まりが発生することを防止する。

【解決手段】樹脂発泡成形体40は、上型12と下型14の間に形成されたキャビティ16内に発泡剤が添加されている溶融樹脂18を射出して充填した後に、上型12と下型14を互いに所定の距離だけ離間させることによって、キャビティ16内に充填された溶融樹脂18を発泡膨張させることで成形されている。樹脂発泡成形体40は、当該樹脂発泡成形体40を表裏に貫通する真空吸引孔20と、真空吸引孔20を中心に放射状に形成された線状の溝である凹部26と、凹部26よりも外側の領域に形成された格子状の溝30と、凹部26と格子状の溝30との境界領域に形成された環状の溝32と、を有している。格子状の溝30は、環状の溝32を介して凹部26に連通している。

(もっと読む)

曲面状部材、曲面状部材の製造方法および金型の製造方法

【課題】本発明は、多品種少量生産に適した曲面状部材および曲面状部材の製造方法と、この曲面状部材を用いた金型の製造方法を提供することを目的とする。

【解決手段】曲面状部材(レンズ4)の製造方法は、基板に凹凸パターンを形成して型を製造する型製造工程と、前記型の凹凸パターンを樹脂膜(熱可塑性樹脂膜22)に転写させる転写工程と、前記樹脂膜を加工対象物(レンズ本体40)の曲面41に貼り付ける貼着工程と、を備えたことを特徴とする。

(もっと読む)

複合材料の修復方法、及び複合材料の製造方法

【課題】工程の簡素化を図ると共に、複合材料の重量増加を抑えつつ衝撃強さの向上を図った複合材料の修復方法、及び複合材料の製造方法を提供すること。

【解決手段】強化材を含有する充填材Aを、複合材料10内に形成された隙間(例えば層間はく離部)12に注入することで、従前のような切削作業、修復材料の準備を不要とし、廃棄物の発生を抑制して、修復工程の簡素化を図ることができる。また、強化材(例えばカーボンナノチューブ)を含有する充填材を注入することで、複合材料の重量増加を抑えつつ衝撃強さの向上を図る。

(もっと読む)

加飾シート、加飾樹脂成形品の製造方法及び加飾樹脂成形品

【課題】高い耐摩耗性や耐擦傷性を有し、成形性が良好でクラック等が入らない表面保護層を有し、かつ高い意匠性を有する加飾成形品の成形に用いる加飾シート、該加飾シートを用いた加飾樹脂成形品の製造方法並びに該製造方法により製造される加飾樹脂成形品を提供すること。

【解決手段】上に少なくとも撥液性インキ層と表面保護層とをこの順に有し、撥液性インキ層と表面保護層とが接触してなる加飾シート10であって、表面保護層が電離放射線硬化性樹脂と熱可塑性樹脂を75:25〜25:75の比率(質量比)で含む樹脂組成物を架橋硬化したものであり、該熱可塑性樹脂のゲルパーミエションクロマトグラフィー(GPC)により測定したポリスチレン換算重量平均分子量が9万〜12万の範囲であり、表面保護層の厚さが1〜1000μmである加飾シートである。

(もっと読む)

中空構造板の製造装置及びその製造方法

【課題】中間体の中空凸部同士のずれを防止し、中空構造板として必要な剛性を得ること。

【解決手段】中空構造板の製造装置にあっては、上下一対のエンボスローラに減速機20を介してサーボモータ10が設けられている。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】 成形型の型動作に基づくキャビティの増大による発泡性樹脂の発泡を図りつつ、成形型内壁に対するブロー成形体の追従性が低下することを防止する樹脂成形品の成形方法を提供する。

【解決手段】 成形型4内のブロー成形体41内に溶融発泡性樹脂70を供給し、その後、成形型4の型動作に基づきキャビティ27を増大させて、溶融発泡性樹脂70による発泡に基づきブロー成形体41を膨張させる。この成形型4の型動作に基づいてキャビティ27を増大させる前までに、成形型4に基づき、ブロー成形体41のうち、キャビティ27を増大する側とは異なる側における一部領域をその同じ側における他部領域よりも該ブロー成形体41の内方側に引っ込ませた状態として、ブロー成形体41に引っ込み部分41aを形成する。そして、成形型4の型動作に基づいてキャビティ27を増大させるに際して、その引っ込み部分41aを、膨張させて、成形型4の内壁に的確に追従させる。

(もっと読む)

伝動ベルトの製造方法

【課題】外型2に対する伝動ベルトの固着を解消して脱型の作業性を向上でき、更に既存のベルト成形装置に対して容易に導入できる伝動ベルトの製造方法を提供する。

【解決手段】(a)加硫前の圧縮ゴム層51を含む第一スリーブ60を形成し、(b)第一スリーブ60を拡径させて型付部9に押圧して、この第一スリーブ60にリブ54を形成する。(c)第二層部52bの外周面上に心線52cを巻回して、加硫前の接着ゴム層52としての第二スリーブ61を形成し、(d)第一スリーブ60の内周面に対して第二スリーブ61を押圧して積層し、この積層により形成される積層物としてのベルトスリーブ50を加硫する。(e)ベルトスリーブ50を冷却して、脱型する。上記(e)工程において、ベルトスリーブ50に対する冷却を終える前に、押圧状態を少なくとも一度解除して心線52cを熱収縮させると共に再び該押圧状態へと戻す。

(もっと読む)

中空構造板の製造方法、及びその製造システム

【課題】中空構造板の生産性を向上させるとともに、中空構造板の反りを小さくすることができる中空構造板の製造方法、及びその製造システムを提供する。

【解決手段】中間体30を形成する中間体製造装置4と、中間体30の上下面に表皮材6を貼り合わせるラミネート装置5と、を備えた中空構造板の製造システム100において、

エンボスローラ11は、軸芯11c内部に冷却媒体流路110が形成されて冷却可能に構成されており、加熱用ヒータ17は、樹脂シート3と接触状態で配置され、冷却ローラ22aは、中間体30に表皮材6を貼り合わせて形成した中空構造板の上下面が同じ温度となるように冷却温度を制御可能とした。

(もっと読む)

車両用の湾曲したガラス板構造体を製造する方法

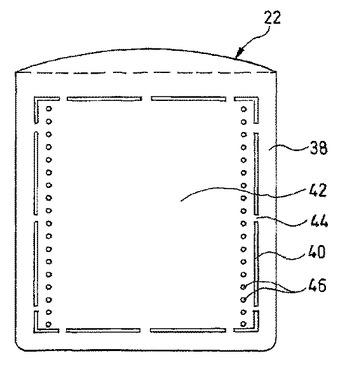

本発明は、フィルム複合体(26)を形成するために、合成樹脂フィルム(22)がマトリックス(24)によって湾曲したガラス板(18)に押し付けられ、合成樹脂フィルムをガラス板上に積層するために、フィルム複合体が大気圧よりも低い圧力で熱処理され、フィルム複合体を形成し、かつカバーフィルムをガラス板に上に固定するために、合成樹脂フィルムがカバーフィルムとして形成され、かつこのカバーフィルムとガラス板の間に接着剤層が入れられる、車両用の湾曲したガラス板構造体を製造するための方法に関する。本発明に従い、マトリックス(24)とカバーフィルムの間からの空気の流出を容易にするために、圧力を下げる前に、少なくとも1つの可撓性のスペーサ(30)が、接着剤層(20)を備えていないカバーフィルム(22)の範囲においてカバーフィルムとガラス板(18)の間に挿入され、カバーフィルムがエッジ範囲(38)を備え、このエッジ範囲がカバーフィルムの中央(42)側にパーフォレーション(42)を有し、エッジ範囲の少なくとも一部がスペーサ上に載せられ、積層後パーフォレーションを有するエッジ範囲がパーフォレーションに沿って切断除去される。  (もっと読む)

(もっと読む)

ケーブル保護管

【課題】 継ぎ目無く連続成型でき、均一な厚みを有する外周螺旋形状のケーブルを保護するシース管の製造方法。

【解決手段】 押し出し機3のノズル6とダイス7の間隙より押し出されたポリプロピレン、ポリエチレンの合成樹脂は金型へバキューム8で吸着し、同時にその金型を回転させることで均一肉厚の外周螺旋形状のシース管が連続成型できる。

(もっと読む)

複合材の欠損部修理方法

【課題】 樹脂系複合材製品に形成された空隙欠損部に樹脂を確実に充填して、修理後の製品の品質・強度の低下を阻止することができ、なおかつ、多様な欠損状況に対応し得る欠損修理方法を提供する。

【解決手段】 複合材パネル1に形成された空隙欠損部2の開口部2aの周囲領域を柔軟な被覆材10で被覆して、複合材パネル1と被覆材10とで囲まれる特定空間を気密状態とし、この特定空間から空気を排出して特定空間内の圧力を所定の真空圧とする。その後、被覆材10の外側に樹脂溜まり60を設けてこの樹脂溜まり60に液状の樹脂5を溜め、被覆材10に樹脂流入孔12を穿設することにより、樹脂溜まり60に溜められた液状の樹脂5を特定空間内の真空圧により空隙欠損部2内に流入させ、硬化させる。

(もっと読む)

空調用空気吹出口部品付き表皮の製造方法及び空調用空気吹出口部品付き発泡成形品の製造方法

【課題】空調用空気吹出口部品の取付状態にバラツキが少なく、しかも空調用空気吹出口部品周囲の外観を良好にする。

【解決手段】真空成形用雌型の型面52に空調用空気吹出口部品11を配置し、空調用空気吹出口部品11の上方に配置した加熱した熱可塑性合成樹脂シート21を押圧体61で押圧して真空成形用雌型51内に誘導すると共に、熱可塑性合成樹脂シート21を介して押圧体61で空調用空気吹出口部品11型面52に押し付け、熱可塑性合成樹脂シート21を真空成形用雌型の型面52に吸引して空調用空気吹出口部品11に密着させることにより賦形し、熱可塑性合成樹脂シート21を冷却し、賦形された熱可塑性合成樹脂シート21と空調用空気吹出口部品11との一体品からなる空調用空気吹出口部品付き表皮31を脱型する。

(もっと読む)

複合成形品の製造方法

【課題】 中空二重壁構造体内に発泡体を充填するものと比べ、成形サイクルの短縮することができ、軽量であるとともに高い強度と剛性を備えた成形品を得ることができる複合成形品の製造方法を提供する。

【解決手段】 押出ヘッド3から押し出した熱可塑性樹脂シート4を一対の分割金型1、1内に配置する。金型のキャビティ面から真空吸引して、金型内にエアを導入して熱可塑性樹脂シート4を金型のキャビティ2、2に沿った形状に成形するとともに、金型内に予備発泡樹脂粒子を充填する。加熱水蒸気の吹込みにより該粒子を互いに融着させる。熱可塑性樹脂シート4を溶融状態で押し出して、金型のキャビティ面から真空吸引するとともに、金型内にエアを導入して熱可塑性樹脂シート4を成形する。

(もっと読む)

プラスチック成形品の製造方法

【課題】家電製品のキャビネットに多用されているポリスチレン等のプラスチックを簡易に低コストで成形品に成形可能な製造方法を提供する。

【解決手段】

プラスチックPLを粉砕して粒状とし、この粒状のプラスチック破砕物に揮発性の溶剤30を混合し、溶剤30が混合されたプラスチック破砕物を成形し、成形品PAを得る。

(もっと読む)

1 - 17 / 17

[ Back to top ]