Fターム[4F401DA17]の内容

プラスチック廃棄物の分離、回収、処理 (20,047) | 排出物の処理 (721) | 残渣、残留物 (193) | 粉砕、破砕 (25)

Fターム[4F401DA17]に分類される特許

1 - 20 / 25

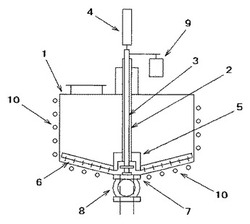

破砕機能付撹拌軸

【課題】 廃プラスチック連続熱分解作業に於いて熱分解槽内への空気の侵入を隔絶させて熱分解終了時の固形炭化物を排出することは可能か。

【解決手段】 熱分解時の撹拌作用を妨げることのない上下動ロットによって熱分解槽槽底とバルブ間に発生する固化残渣物を槽内方向より突き崩し破壊させる。

(もっと読む)

タイヤ、タイヤの製造方法、及びタイヤの解体方法

【課題】少なくとも樹脂材料の部材とゴム部材とで構成され、樹脂材料の部材とゴム部材とを効率的に解体可能なタイヤを提供すること。

【解決手段】樹脂材料で形成された環状のタイヤケース17と、タイヤケース17の径方向外側に設けられたトレッド30と、タイヤケース17とトレッド30との間に設けられ、タイヤケース17及びトレッド30にそれぞれ接着され、未発泡の発泡剤Pを含有する未発泡ゴム層29と、をタイヤ10が有すること。

(もっと読む)

炭化物の製造方法

【課題】品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、効率的に得ることができる炭化物の製造装置を提供する。

【解決手段】所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法であって、前記所定の廃棄物材料が、ピーリングゴム及び/又はバフ粉を含むことを特徴とする炭化物の製造方法。

(もっと読む)

高分子系廃棄物の熱分解装置及びそれを用いた熱分解方法

【課題】高分子系廃棄物の熱分解後に残る炭化物の黒鉛化を抑制し、該炭化物の酸化を抑えることも可能な高分子系廃棄物の熱分解装置を提供する。

【解決手段】無酸素ガスを加熱するための熱交換器1と、内部に高分子系廃棄物2を収容する熱分解炉3及び該熱分解炉3を外部から加熱する外部加熱手段4を有し、該高分子系廃棄物2を前記熱交換器1で加熱した無酸素ガスと接触させることにより熱分解させて熱分解ガスを発生させるための熱分解処理装置5と、前記熱分解処理装置5で発生した熱分解ガスを冷却して、凝縮した油分を回収するための油分回収装置6と、前記油分回収装置6で油分を回収した後の残ガスを、無酸素ガスとして前記熱交換器1に供給するための第一循環路7と、前記油分回収装置6で回収した油分を前記熱分解炉3に供給するための第二循環路8とを備えることを特徴とする高分子系廃棄物の熱分解装置である。

(もっと読む)

ゴム廃棄物、特にスクラップタイヤの多段熱処理の方法と装置

ゴム廃棄物、特に、スクラップタイヤ、の多段熱処理の方法が提案される。この方法は、ゴム廃棄物の製品粒を反応炉(10)の三つの異なる連続する加熱ゾーンに投入する複数の工程を有する。加熱ゾーン(11a,11b,11c)において、製品粒は、100〜200℃、好ましくは、150〜180℃の第1温度で加熱され、その後、200〜350℃の第2温度で、更に、300〜600℃の第3温度で加熱される。これらの温度は各加熱ゾーン内においてそれ以上オイルが放出されなくなるまで維持される。最終工程として、製品粒が反応炉(10)から取り出され、所望の固体材料が分離される。  (もっと読む)

(もっと読む)

亜臨界水または超臨界水によるプラスチックの分解処理後に分離された固形物からの樹脂成分の回収方法

【課題】亜臨界水または超臨界水によるプラスチックの分解処理後に、水およびこれに溶解する樹脂成分から分離した無機物を主成分とする固形物を乾燥および粉砕して無機物を再利用に供する際に、固形物が含有する樹脂成分を効率良く回収することができる固形物からの樹脂成分の回収方法を提供する。

【解決手段】熱風乾燥器5により固形物を乾燥して固形物が含有する水分を樹脂成分とともに水蒸気として除去し、熱風乾燥器5の下流における水蒸気を含む熱風のラインに設けた凝縮器10により樹脂成分を含有する水蒸気を凝縮させて、樹脂成分を含有する凝縮水として樹脂成分を回収することを特徴とする。

(もっと読む)

廃タイヤからの炭素質材料の再生方法及び廃タイヤ由来の生成物

本発明は、(a)清浄化されたゴムタイヤを長さ2インチ未満の細片に細断し、(b)その細片を第1嫌気性環境内の熱プロセッサの反応チャンバで熱分解してチャーを生成し、(c)揮発性有機物を反応チャンバから抜き取り、(d)反応チャンバからチャーを取り出し、(e)チャーを第2嫌気性環境内で冷却し、(f)チャーから金属及び織物成分を除去して熱分解カーボンブラックを得て、(g)熱分解カーボンブラックを、メッシュサイズ325以下の粒子にミル粉砕及びサイズ調節し、(h)熱分解カーボンブラックをリサイクルゴム生成の重合プロセスにおいて利用する工程を含むプロセスによって生成されるリサイクルゴムに関する。また、このプロセスによって回収される高品質の熱分解カーボンブラックに関する。 (もっと読む)

ラクチド回収装置および回収方法

【課題】シール材の代わりにポリ乳酸またはポリ乳酸を含有する熱可塑性樹脂を利用することでラクチドの回収率を向上させる。

【解決手段】二軸スクリュ押出機の上流側から下流側に向かって、可塑化ゾーン4、第1分解ゾーン6a、第1シール部5a、第1減圧ゾーン7a、第2分解ゾーン6b、第2シール部5b、第2減圧ゾーン7b、第3分解ゾーン6c、第3シール部5c、第3減圧ゾーン7cを配備する。第1ないし第3減圧ゾーンのそれぞれのベント口である第1ないし第3ベント口17a〜17cは、冷却トラップ9の冷却塔18を通して真空ポンプ13により真空吸引してラクチドを冷却トラップ9に回収する。第2および第3分解ゾーン6b、6cにおける上流側近傍部位にそれぞれ配備された供給口である第2および第3供給口にはそれぞれサイドフィーダーが付設されている。

(もっと読む)

ラクチド回収装置および回収方法

【課題】ポリ乳酸またはポリ乳酸を含有する熱可塑性樹脂を熱分解させて発生するラクチドのラセミ化を抑制することにより、ラクチドの回収量を増大させる。

【解決手段】シリンダー1内に2本のスクリュが配備された二軸スクリュ押出機Eに、供給口2が設けられた上流側からダイ21が設けられた下流側へ向かって順次、可塑化ゾーン4、第1分解ゾーン6a、第1シール部5a、第1減圧ゾーン7a、第2シール部5b、第2分解ゾーン6b、第2減圧ゾーン7b、第3シール部5c、第3分解ゾーン6c、第3減圧ゾーン7cを配備する。第1減圧ゾーン7aの第1ベント口17a、第2減圧ゾーン7bの第2ベント口17bおよび第3減圧ゾーン7cの第3ベント口17cは配管8を介して冷却トラップ9に通じており、真空ポンプ13により減圧状態にできる。第1分解ゾーン6aの長さはスクリュの公称径の3倍以上10倍未満にする。

(もっと読む)

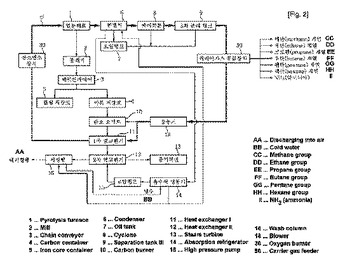

廃タイヤリサイクルシステム

本発明は廃タイヤリサイクルシステムを開示する。本発明は投入された廃タイヤをキャリアガスとして循環させて使用し、直接加熱方式によって分解させる熱分解炉と、この熱分解炉で発生される高熱の蒸気を冷却凝縮させてオイルを捕集するオイル捕集手段と、熱分解炉とオイル捕集手段を経由して再び熱分解炉に循環されるキャリアガス循環ラインとを含む廃タイヤリサイクルシステムにおいて、前記キャリアガス循環ラインの一端に連結されて、バルブの断続によって選択的にキャリアガスを供給するもので、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、アンモニウム系の成分を少なくとも一つまたは一つ以上混合してなるキャリアガスを充填した充填要素を備えたキャリアガス供給装置をさらに含む。

(もっと読む)

(もっと読む)

高分子廃棄物からの油分離システム

【課題】 乾留ガスから得た凝縮油を低沸油と高沸油に分け、それぞれを各別のタンクに貯蔵して再利用する。

【解決手段】 廃タイヤ、廃プラスチック等の被処理物を加熱して乾留ガスを得る乾留機と、乾留ガスを凝縮液化する凝縮機と、凝縮機で得られた凝縮油を分留塔で高沸油と低沸油に分け、それぞれを高沸油タンクと低沸油タンクに貯蔵した高分子廃棄物からの油分離システム。

(もっと読む)

高分子廃棄物からの活性炭製造システム

【課題】 廃タイヤなどの高分子廃棄物から得た炭化物を活性炭として再利用可能にする。

【解決手段】 廃タイヤ、廃プラスチック等の被処理物を加熱して炭化物を得る乾留機と、乾留機からの炭化物を破砕してスチールを除去する磁選機と、その炭化物を焼成して活性炭とするロータリーキルンと、その活性炭を冷却する冷却機とからなる高分子廃棄物からの活性炭製造システム。

(もっと読む)

廃タイヤの燃料化によるサーマルリサイクル方法と同サーマルリサイクルシステム

【課題】汎用性に富む蒸気ボイラで未燃物が少なく燃焼効率の高い燃料として利用でき、飛躍的に熱効率を向上でき、省エネルギー化を図れて地球温暖化を抑制することができる、廃タイヤの燃料化によるサーマルリサイクル方法を提供する。

【解決手段】廃タイヤをチップ状に破砕してチップ状廃タイヤAとし、ガス化・炭化炉2内に投入し、1次空気を導入しかつ水分を加えて部分燃焼させるとともに、前記チップ状廃タイヤに含有された炭素および炭化水素成分の水性ガス化反応等を同時に行わせることにより可燃性ガスGを生成する。未燃カーボンは炭化物Bとして副生し、含有されている鉄類を除去したのち、粉砕して微粉化し、水または油と混合・撹拌してスラリー化し、可燃性ガスGおよびスラリー状微粉炭化物C’をそれぞれ蒸気ボイラ5の燃焼室5a内に送り込んで2次空気を導入して完全燃焼させ、蒸気ボイラ5内の水を水蒸気化して熱源にする。

(もっと読む)

固体原燃料の製造方法

【課題】簡便な方法により廃プラスチックから固体原燃料を効率的に製造することができる固体原燃料の製造方法を提供する。

【解決手段】廃プラスチックから燃焼に用いられる固体原燃料を加熱炉を用いて製造する固体原燃料の製造方法において、前記加熱炉の炉壁への廃プラスチックの融着および廃プラスチックの塊状化を防止する融着防止材を廃プラスチックとともに加熱炉に供給し、前記融着防止材は、有機物を燃焼した後の燃焼ガスに同伴するダストまたは微粉炭であり、大気圧よりも低い圧力下および/または酸素含有ガスを供給しながら当該廃プラスチックの加熱・熱分解を行う。

(もっと読む)

プラスチックの熱分解方法、熱分解装置及び残渣冷却装置

【課題】プラスチックの熱分解によって、燃料や石油化学原料として利用価値の高い軽質油を主成分とする生成物を回収できることを課題とする。

【解決手段】プラスチックを加熱して熱分解するプラスチックの熱分解方法であって、200〜300℃の範囲でプラスチックを溶融する工程と、溶融したプラスチックを400〜500℃の範囲で熱分解して熱分解ガスを回収する工程とを備えたことを特徴とするプラスチックの熱分解方法。

(もっと読む)

乾留と焼結による廃棄物の処理方法とその処理装置

【課題】廃棄物を乾留し乾留ガスと無機物に熱分解、乾留ガスと焼結ガスを冷却しガスと油化物と水で回収し、無機物を焼結し固化物で回収。良質なガスと油化物と金属の溶出のない固化物の回収と、処理にともなう排ガスと排水の発生抑制を課題とする。

【解決方法】廃棄物を乾留槽1で乾留し乾留ガスと無機物に熱分解、乾留ガスは乾留ガス再加熱槽9で再熱分解し精製、乾留ガス冷却槽10で冷却し、分離槽15でガスと油化物と水に分離し回収する。無機物は酸化珪素の量を調整し、空気の流入を防止した焼結加熱槽19に配置した炭素電極の間を移動させ加熱、酸化珪素と無機物中の金属でガラスの金属化合物を生成し急冷焼結、発生ガスは吸引冷却し固化物と焼結ガスに分離、焼結ガスは分離槽15に導入、固化物は回収。有機物はガスと油化物で回収、水の再利用により、排ガスはなく、排水は廃棄物含水分と回収固化物含水分の差となり発生が抑制される。

(もっと読む)

塩化ビニル系樹脂の回収方法、及び回収処理装置

【課題】長期間の連続運転が可能な効率的な塩化ビニル系樹脂の回収方法及び回収処理装置を提供することを目的とする。

【解決手段】塩化ビニル系樹脂を含有する廃棄物中の塩化ビニル系樹脂を回収する装置1であって、塩化ビニル系樹脂を溶解する溶媒と塩化ビニル系樹脂を含有する廃棄物とを混合して、廃棄物中の塩化ビニル系樹脂を溶媒に溶解させるための溶解槽3と、塩化ビニル系樹脂溶液から塩化ビニル系樹脂を析出させることにより、析出物を含有するスラリーを形成するための樹脂析出槽5と、スラリーから塩化ビニル系樹脂を分離回収するための遠心分離装置9とを備え、樹脂析出槽5と遠心分離装置9との間に、スラリー中の固形物を破砕する破砕装置6をさらに備える処理装置1を用いる。

(もっと読む)

活性炭の製造方法

【課題】偏光板製造における廃棄物から、エネルギー消費量を抑えて活性炭を製造する。

【解決手段】セルロースアシレート層とポリビニルアルコール層とを備える複層フイルム17を活性炭製造装置60により活性炭とする。活性炭製造装置60は、複層フイルム17を炭素化する炭素化装置62と、炭素化物を賦活する賦活装置69と、炭素化装置62からのガス27を燃焼させて、酢酸を炭酸ガスとする燃焼装置81と、炭酸ガスを含む燃焼ガス42を伝熱媒体と熱交換して冷却する第1熱交換器82と、燃焼ガス42を洗浄する洗浄装置83と、排ガス28を伝熱媒体と熱交換して冷却する第2熱交換器85とを備える。第1熱交換器82及び第2熱交換器85の伝熱媒体の熱エネルギーは、炭素化装置62と賦活装置69と溶液製膜設備87との少なくともいずれかひとつで用いる。

(もっと読む)

活性炭の製造方法

【課題】廃棄処分となったセルロースアシレートフイルムを活性炭の原料として再利用する。

【解決手段】活性炭製造設備60は炭素化装置62と賦活装置69とを備える。炭素化装置62は加熱炉71を有し、賦活装置69はロータリキルン91とガス供給源92とを有する。炭素化工程では、炭素化すべきチップ63を数回に分けて、加熱炉71にチップ63を供給する第一工程と、供給されたチップ63を炭素化する第2工程とを繰り返し行う。前回の第2工程で生成した炭素化物31が次の供給分の溶融物に取り込まれるように、次回の供給分の量が決定される。炭素化物31は、砕かれた後、ロータリキルン51に送り込まれると、羽根56の回転により攪拌されながら、賦活される。これにより、炭素化物31は活性炭22となる。

(もっと読む)

溶解装置および溶解方法

【課題】医療廃棄物20を安全に滅菌する。

【解決手段】医療廃棄物20を収容する溶解炉100と、燃料を燃焼することにより、溶解炉100の内部を、医療廃棄物20の少なくとも一部が溶解する温度よりも高くかつ医療廃棄物20の熱分解の温度よりも低い滅菌温度に加熱する加熱部140と、溶解炉100および外部に対して連結および遮断することができ、溶解炉100の加熱中において、外部と連結した場合に外部から投入された医療廃棄物20を収容し、溶解炉と連結した場合に収容した医療廃棄物20を溶解炉100に投入する投入室170と、加熱中の溶解炉100の内部の気体42を吸気して、加熱部140に導入する気体導入部180とを備え、気体導入部180は、さらに、加熱中の投入室の内部の気体44を吸気して、加熱部140に導入し、加熱部140は、気体導入部180により導入された溶解炉100および投入室170の気体を燃料と共に燃焼する。

(もっと読む)

1 - 20 / 25

[ Back to top ]