Fターム[4G004MA01]の内容

造粒 (1,343) | モールド内又はロール間での造粒 (84) | ブリケットマシン (47)

Fターム[4G004MA01]の下位に属するFターム

ロール表面の形状、材質 (14)

Fターム[4G004MA01]に分類される特許

1 - 20 / 33

ペレット又はフレーク状物の製造方法及び装置

【課題】排水効率を従来よりも高めると共に、長期にわたって連続した安定運転を実施する。

【解決手段】原料供給ホッパ2の下方に設置した2個一対の成形ロール5,5によってペレット状又はフレーク状の製品を製造するペレット状又はフレーク状物の製造方法において、前記2個一対の成形ロール5,5を容器6内に収容後、該容器6内の圧力を前記原料供給ホッパ2内の圧力よりも低減させて、前記容器6と前記原料供給ホッパ2との間に圧力差を生じさせる。

(もっと読む)

ブリケットシート分断用カッターロール

【課題】 圧縮造粒装置において製造された数珠状のブリケットシートを、角部に直角または鋭角のバリのないブリケットに切断することができるブリケットシート分断用カッターロールを提供すること

【解決手段】

ブリケットシートを個々のブリケットに切断する円柱状のカッターロールにおいて、外周面に前記ブリケットの半面を収容できる大きさを有するポケット部が、前記ブリケットシートにおける各ブリケットの間隔と等しい間隔をおいて凹設されるとともに、各ポケット部間には前記ブリケットシートの連結部を切断するための分断刃が設けられ、前記分断刃は、カッターロールの回転軸方向に伸びる直線部と、該直線部の両端に設けられるバリ除去部よりなることを特徴とするカッターロールを提供する。

(もっと読む)

ガスハイドレートペレット製造装置

【課題】ガスハイドレートペレットの圧縮成形時に、成形ロールによって絞られた未反応水を円滑に排出する。

【解決手段】外周部に複数の成形型8aを持つ一対の成形ロール8,8と、この一対の成形ロール8,8間にガスハイドレートh2を供給する供給手段としてのホッパー3及び押込みスクリュー2とを備え、前記ガスハイドレートh2を前記成形型8a内で圧縮成形してペレットh3を製造するガスハイドレートペレット製造装置において、前記押込みスクリュー2の軸部2aに排水孔5を設けると共に、前記軸部2aの側面に前記排水孔5に連通する開口部6を少なくとも1つ設ける。

(もっと読む)

ガスハイドレートペレット製造装置

【課題】ガスハイドレートペレットの割れを防止し、以て、ガスハイドレートの貯蔵効率(体積効率)や、貯蔵安定性を高める。

【解決手段】ペレット成型用の凹部2を周面に有すペレット成型ロール3,4によってパウダー状のガスハイドレートnをペレット状に成型するガスハイドレートペレット製造装置1において、前記凹みの表面にバインダー用の水膜を付着させる。水膜の付着はホッパー5での水Wの噴霧又はペレット成型ロールの水槽への浸漬による。

(もっと読む)

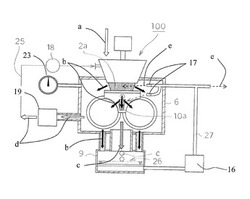

粉末製造装置

【課題】原料を高エネルギー効率で粉末とする粉末製造装置を提供する。

【解決手段】容器21から粉砕機22及び粉砕機22から容器21へ接続された管路を備え、容器21と粉砕機22間に流体の循環路を形成する第1循環路101と、容器21から粉末回収装置30、排気処理装置40、循環気流温度調節器50へ接続された管路と、循環気流温度調節器50から容器21へ接続された管路とを備え、容器21と粉末回収装置30と排気処理装置40と循環気流温度調節器50間に流体の循環路を形成する第2の循環路201との2重の流体の循環路を備え、第1循環路101で原料を循環気流とともに粉砕機22と容器21間を循環させて粉末化し、第2循環路210で、第1循環路101から循環気流とともに導かれた粉末を粉末回収装置30で捕捉・回収し、循環気流の温度を循環気流温度調節器50により調節して容器21に導入して第2循環路201に循環させる。

(もっと読む)

成型物の造粒方法

【課題】双ロール成型機を用いた還元鉄原料などの成型物の造粒にあたり、原料水分や原料粒度分布などの変動があっても、常に安定した条件で成型することのできる造粒方法を提供する。

【解決手段】原料混合物の水分量と双ロール成型機の成型圧の関係、及び、成型圧の適正範囲を予め決定し、成型中の成形圧を実測して、その実測値が前記適正範囲から外れている場合は、前記水分量と成型圧の関係に基づき添加する水分量を調整し、さらに、成型圧が前記範囲を外れた場合は、スクリューの回転数および/またはロールの成型圧を調整して前記適正圧範囲とする。

(もっと読む)

ホットブリケットの製造方法および製造設備

【課題】

回転式炉床炉から排出される高温の還元鉄を成形し歩留まりを向上させることができるホットブリケットの製造方法および製造設備を提供する。

【課題を解決するための手段】

回転炉床式還元炉にて還元された高温の還元鉄を熱間成形してホットブリケットを製造するホットブリケットの製造方法であって、前記回転炉床式還元炉から排出された高温の還元鉄を冷却速度1.5〜2.5℃/秒で750〜800℃まで冷却し、該温度でホットブリケットマシーンへ投入してホットブリケットを成形し、成形後のホットブリケットを100℃まで、4.5〜7.0℃/秒の冷却速度で冷却することを特徴とするホットブリケットの製造方法および製造装置。

(もっと読む)

粉粒状原料の塊成化物又は造粒物の製造方法

【課題】鉄鋼スラグやダストなどの水分を含んだ粉粒状原料を、水分による設備トラブルや品質不良を生じることなく成型又は造粒し、高品質の塊成化物や造粒物を高い製品歩留まりで効率的且つ低コストに製造する。

【解決手段】水分を含んだ粉粒状原料に、水和反応を生じるバインダーを混合し、成型又は造粒した後、水和硬化させることにより塊成化物又は造粒物を製造する方法であって、粉粒状原料にバインダーを添加して混合し、養生する事前処理を施すことにより、成型や造粒に適した性状に改質し、この改質した粉粒状原料を成型又は造粒する。

(もっと読む)

鉄イオン供給材料及びその製造方法並びに鉄イオン供給方法

【課題】植物が容易に摂取できる溶解性鉄を長期間にわたって水中や土壌に供給することができる鉄イオン供給材料を提供する。

【解決手段】酸化鉄及び/又は金属鉄含有物質(A)(但し、酸化鉄及び/又は金属鉄のみからなる物質の場合を含む)と、グルコン酸、グルタミン酸の中から選ばれる1種以上の有機酸(B)を含有する。鉄源から溶出する鉄分と有機酸が結合して有機酸鉄が生成し、この有機酸鉄を水中や土壌に長期間にわたって安定的に供給することができる。

(もっと読む)

粉体造粒装置

【課題】通気性フィルタの目詰まりや摩耗を抑制することができる粉体造粒装置を提供する。

【解決手段】粉体造粒装置100は、フィードホッパ130の外側面の貫通孔131に通気性フィルタ132が配置されており、この通気性フィルタ132を介して原料粉体が真空ポンプ141で強制脱気される。このため、原料粉体の脱気はフィードホッパ130の位置で実行され、原料粉体の加圧はスクリューケーシング120の位置で実行される。従って、原料粉体が脱気される位置および通気性フィルタ132の位置では加圧されないので、通気性フィルタ132の目詰まりや摩耗を抑制することができる。

(もっと読む)

鉄鉱石の団鉱化

【課題】鉱物学的性質、多孔性、サイズ分布および化学組成に基づく原料の特性等の要因に着目して、団鉱の製造について広範な研究を行い、高炉および他の直接還元炉での使用に適切な特性を有する団鉱を提供する。

【解決手段】(1)鉱石/融剤を形成するために(i)4.0mm以下の最大サイズを有する所定の粒子サイズ分布を有する鉱石と(ii)融剤とを混合する工程、(2)団鉱の品質および製品収率を最適化するために、混合工程(1)の前にまたは間に、鉱石の水分含量を調節する工程、(3)鉱石/融剤混合物をプレスして生団鉱にする工程、および(4)焼成された団鉱を形成するために生団鉱を硬化させる工程を含む鉄鉱石団鉱の製造方法を導入する。

(もっと読む)

担体製造プラント

【課題】新規な担体製造プラントを提供する。

【解決手段】担体製造プラントは、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、混練物から成形物を成形する製丸機と、成形物を焼成する焼成装置を有している。ここで、担体成分原料は、水酸化アルミニウム、擬ベーマイト、粉末シリカゲル、粉末状天然シリカ、ゼオライトなどからなる。固体粘結剤は、寒梅粉、α化デンプン(馬鈴薯)、布海苔、結晶セルロースなどからなる。液体粘結剤は、コロイダルアルミナ、コロイダルシリカ、ポリビニルアルコールなどからなる。希硝酸水は硝酸濃度が0.5〜1.5質量%の範囲にある。希硝酸水の塩素濃度は100ppm以下の範囲内にある。焼消剤として、木粉、木炭粉、米粉、小麦粉、トウモロコシなどを配合する。製丸機は、成形ロールと揉み板との間で混練物を揉んで成形物を作製する。成形ロールの表面には溝が形成されている。

(もっと読む)

崩壊性粒状苦土肥料及びその製造方法

【課題】水を用いずに、崩壊性粒状苦土肥料を製造する。

【解決手段】ロール型圧縮成形機を使用する。二つのローラに圧力を加えつつ回転させ、その二つのローラの間に苦土肥料の原料を供給し、圧縮成形し造粒する。一次加工として造粒機を使用して粒度調整を行った後に上記工程を行う。粉状軽焼マグネシウムを原料とし、それに崩壊剤としてベントナイトまたはカルボキシメチルセルロースを10wt%以下混合する。さらに造粒剤としてリグニンスルホン酸塩を20wt%以下混合する。

(もっと読む)

ガスハイドレート製造方法及び製造設備

【課題】ガスハイドレートペレットの脱圧工程における分解を防止し、ガス含有率の高い高品質ペレットの製造方法及び製造装置を提供することを目的とする。

【解決手段】ガスハイドレートの生成条件下でガスハイドレートを生成する生成工程と、前記ハイドレートを脱水・圧搾成型してハイドレートペレット20を成型する成型工程と、前記ペレット20を冷却する冷却工程と、脱圧して大気圧とする脱圧工程からなるガスハイドレートペレット製造方法であって、湿度50%から100%の加湿雰囲気下で前記ペレット20の表面に氷膜23を形成する氷膜形成工程を前記成型工程以降に行う。

(もっと読む)

ガスハイドレートペレット製造装置

【課題】製品ガスハイドレートペレットのハイドレート濃度を効果的に高めることができるガスハイドレートペレット製造装置を実現する。

【解決手段】ペレタイザ4の供給口45に供給されるガスハイドレート粉体を、隙間を明けて対向配置され水平軸周りに回転可能に支持された一対の回転ロール42の間に導き、ロール面に対向させて形成された複数の凹所43により圧縮成型することにより、ガスハイドレート粉体に含まれる遊離水を搾り出して高いハイドレート濃度のペレットを生成し、生成されたガスハイドレートペレットと絞り水とを分離装置5に落下供給して、速やかに絞り水を分離することにより、ハイドレート濃度が高い製品ガスハイドレートペレットを得る。

(もっと読む)

フェロコークスの製造方法

【課題】原料を塊成化する成型工程における成型歩留まりの向上を考慮した、効率的な新たなフェロコークスの製造方法を提供する。

【解決手段】石炭20、鉄源原料21およびバインダーを含む成型用原料を成型した成型物を乾留してフェロコークスを製造する際に、成型後の成型物を篩い3で篩い分けして、フェロコークス製造用成型物と粉状部とに分離し、フェロコークス製造用成型物を乾留炉4で乾留し、粉状部を粉状部搬送ライン7で搬送して成型物の成型用原料として用いることを特徴とするフェロコークスの製造方法を用いる。粉状部の粒径が6mm以下であること、石炭と鉄源原料との合計量に対して、3質量%〜15質量%の粉状部を、成型用原料として用いること、ダブルロール成型機2を用いて成型物を成型することが好ましい。

(もっと読む)

粉体造粒装置およびフィードホッパ

【課題】粉体の含水割合や流動特性に左右されることなく安定に粒状の産物を造粒することができる粉体造粒装置を提供する。

【解決手段】フィードホッパ200の一部として第一ロール部材110の上方から当接部分TPの近傍の外周面FR上まで連通している第一ゲート部材210を、ゲート変位機構230により第一ロール部材110の外周面FR上で当接部分TPに接離する方向に変位させることができる。このため、第一ゲート部材210の第一斜面FSから粉体が外周面FRに供給される第一ロール部材110のニップアングルが可変される。従って、粉体の含水割合や流動特性に左右されることなく安定に粒状の産物を造粒することができる。

(もっと読む)

油分含有製鉄所ダストを用いた炭材内装ブリケットの製造方法

【課題】油分を含有する製鉄所ダストを用いても、過度にブリケットの製造能力を減少させることなく、ブリケットの強度を確保しうる炭材内装ブリケットの製造方法を提供する。

【解決手段】油分を含有する製鉄所ダストに、炭材と液体バインダと、必要により、油分を含有しない酸化鉄含有原料、および/または、CaO含有原料とを添加し混合して、粉状混合物とする混合工程と、この粉状混合物を圧縮成形してブリケットとする成形工程とを備え、前記成形工程におけるブリケットの製造速度を上昇させる場合には、前記粉状混合物中の油分含有量を減少させ、前記ブリケットの製造速度を低下させる場合には、前記粉状混合物中の油分含有量を増加させて、必要とする前記ブリケットの製造速度を満足するように、前記粉状混合物中の油分含有量を調整することを特徴とする。

(もっと読む)

ガスハイドレート製造装置及びガスハイドレート濃度測定装置

【課題】原料ガスと原料水とを気液接触させてガスハイドレートを製造する製造装置において、一定の品質のガスハイドレートペレットを安定的に製造する。

【解決手段】原料ガスと原料水とから生成したガスハイドレートを圧縮成型してガスハイドレートペレットを製造し、該ペレットのガスハイドレート濃度をインライン計測形濃度計により計測し、この計測値に基づいてガスハイドレートの生成条件を調整する。

(もっと読む)

造粒物の圧縮成型装置

【課題】ピンの押出し機構を簡略にして装置コストの低減と成型孔数の増大ができるとともに、造粒物の生産性を向上させることができる圧縮成型装置を提供する。

【解決手段】両端部が支持される一対の加圧ロールにより原料を圧縮成型して造粒物を製造する圧縮成型装置であって、前記一対の加圧ロールのうち、少なくとも一方の加圧ロールが中空形状を呈しており、該加圧ロールの外周部に所定の個数の成型孔を有するとともに、各成型孔に挿入される圧縮ピンが摺動自在に内装されており、かつ該中空形状の加圧ロールの内部の軸心方向に前記圧縮ピンを押し出すための押出し手段を内装している。

(もっと読む)

1 - 20 / 33

[ Back to top ]