Fターム[4G072TT04]の内容

Fターム[4G072TT04]に分類される特許

1 - 20 / 91

耐湿性を備えたシリカ系粒子とその製造方法、該粒子を含む半導体封止用樹脂組成物、および該樹脂組成物により塗膜を形成された基材

【課題】内部に空洞を有するシリカ系粒子の圧縮強度および耐湿性を向上することで、高温高湿条件下において比誘電率の変化量および誘電正接の変化量が殆どない塗膜を形成できる半導体封止用樹脂組成物、および高い耐湿性を長時間維持できる基材を提供する。

【解決手段】シリカ系粒子は無孔質の外殻シリカ層の内部に空洞を有し、空隙率が20〜95体積%の範囲にあり平均粒子径が0.1〜50μmの範囲にある。シリカ系粒子の空洞は負圧であり、133hPa以下である。シリカ系粒子の圧縮強度は0.1〜200kgf/mm2の範囲にある。

(もっと読む)

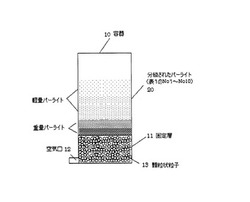

高耐久性パーライトの製造方法

【課題】真珠岩や黒曜石等などの岩石原料を加熱して発泡させてなるパーライトについて、耐破壊性を高めて安定した品質の製品を得ることができるようにした高耐久性パーライトの製造方法を提供する。

【解決手段】岩石原料を加熱発泡させたパーライトを比重差に基いて分離して高耐久性のパーライトを得る方法であって、パーライトを容器に入れ、容器底部から圧縮空気を容器内部に供給してパーライトを噴き上げて流動化させることによって、相対的に比重の小さいパーライト(軽量パーライトと云う)を容器上側に押し上げ、相対的に比重の大きいパーライト(重量パーライトと云う)を容器下側にして、パーライトを比重に応じて上下に分離し、容器上部の軽量パーライトを回収することを特徴とする高耐久性パーライトの製造方法。

(もっと読む)

顔料内包シリカ系粒子の製造方法および顔料内包シリカ系粒子ならびに該粒子を配合した化粧料

【課題】顔料内包シリカ系粒子の製造方法および顔料内包シリカ系粒子ならびに該粒子の用途を提供する。

【解決手段】下記の工程(a)〜(c)からなることを特徴とする顔料内包シリカ系粒子の製造方法。(a)顔料分散珪酸アルカリ水溶液を熱風気流中に噴霧乾燥して顔料内包シリカ系粒子前駆体粒子を調製する工程。(b)顔料内包シリカ系粒子前駆体粒子を酸水溶液に浸漬し、アルカリを除去する工程。(c)乾燥・加熱処理する工程。前記顔料分散珪酸アルカリ水溶液の、SiO2/M2Oモル比(但し、Mはアルカリ金属を示す。)は1〜5の範囲にあり、SiO2濃度(CS)が1〜30重量%の範囲にあり、顔料濃度(CD)とSiO2濃度(CS)との比(CD)/(CS)が0.005〜2.3の範囲にあることを特徴とする顔料内包シリカ系粒子の製造方法。

(もっと読む)

成形体、被包体、成形体の製造方法及び断熱方法

【課題】水等の液体と接触しても崩壊しにくく、且つ十分な断熱性能を示す成形体、上記成形体が外被材に収容された被包体、上記成形体の製造方法並びに上記成型体及び/又は被包体を使用した断熱方法を提供する。

【解決手段】シリカを含み、細孔を有しており、細孔径が0.003μm以上150μm以下である細孔の積算細孔容積V0.003に対する、細孔径が0.05μm以上0.5μm以下である細孔の積算細孔容積Vの割合Rが70%以上であり、細孔径が0.05μm以上150μm以下である細孔の積算細孔容積V0.05が0.5mL/g以上2mL/g以下であり、30℃における熱伝導率が0.05W/m・K以下である、成形体。

(もっと読む)

粉体、成形体、被包体及び粉体の製造方法

【課題】成形時や充填時における飛散や成形欠陥の発生を抑制することが可能であり、且つ十分な断熱性能を示す粉体、成形体、被包体及び粉体の製造方法を提供する。

【解決手段】シリカ及び/又はアルミナを含み、平均粒子径DSが5nm以上30nm以下である複数の小粒子と、シリカ及び/又はアルミナを含み、平均粒子径DLが40nm以上100μm以下である複数の大粒子とを含む粉体であって、小粒子の質量と大粒子の質量の合計に対する大粒子の質量の割合RLが60質量%以上90質量%以下であり、30℃における熱伝導率が0.05W/m・K以下である粉体。

(もっと読む)

無機微粒子分散体及びその製造方法

【課題】飛散しやすい微小粒径の無機微粒子の充填率が高く、べたつきのない粉状であるために取り扱い性に優れる無機微粒子分散体及びその製造方法の提供である。

【解決手段】平均一次粒子径が500nm以下の無機微粒子及び液状樹脂を含む凝集体粒子から構成され、嵩比重が0.3g/cm3以上0.9g/cm3以下であり、前記無機微粒子の充填率が25質量%以上45質量%以下である無機微粒子分散体である。

(もっと読む)

合成非晶質シリカ粉末及びその製造方法

【課題】高温及び減圧の環境下での使用においても、気泡の発生又は膨張が少ない合成シリカガラス製品のための原料に適する、合成非晶質シリカ粉末を提供する。

【解決手段】本発明の合成非晶質シリカ粉末は、造粒されたシリカ粉末に球状化処理を施した後、洗浄し乾燥して得られた平均粒径D50が10〜2000μmの合成非晶質シリカ粉末であって、BET比表面積を平均粒径から算出した理論比表面積で割った値が1.35を超え1.75以下、真密度が2.10〜2.20g/cm3、粒子内空間率が0〜0.05、円形度が0.50以上0.75以下及び未溶解率が0.25より大きく0.60以下であることを特徴とする。

(もっと読む)

多結晶シリコンインゴット製造用角形シリカ容器並びに多孔質シリカ板体及びその製造方法

【課題】 シリコン融液及び多結晶シリコンインゴットへの不純物汚染を抑制し、かつ、離型性に優れるとともに、きわめて低コストの多結晶シリコンインゴット製造用角形シリカ容器を提供する。

【解決手段】 シリコン融液を凝固して多結晶シリコンインゴットを製造するための角形シリカ容器であって、多孔質シリカからなる平行平板状の多孔質シリカ板体を組み合わせて構成されたものであり、前記多孔質シリカ板体のかさ密度が、両平行平面の表面部分よりも内部の部分において低い多結晶シリコンインゴット製造用角形シリカ容器。

(もっと読む)

エアロゲル及び該エアロゲルを用いた断熱材

【課題】 断熱材、特に真空断熱材の心材とした際に、断熱性に優れかつ耐圧縮性のある断熱材を提供できる新規のエアロゲルを得る。

【解決手段】 エアロゲルを、細孔容積及び細孔直径のピークが各々4〜8ml/g、10〜30nmであり、かつ10MPaの圧力を付与した後の嵩密度が0.4〜0.8g/mlのものとする。このような耐圧性に優れたエアロゲルを心材とすることにより、真空断熱材の鞘材(密閉容器)として柔軟性の高いフィルムを用いても、部分的なつぶれを発生するなどして形状変形を起こすことがなく、高い空隙率を保持するため断熱性にも優れる。当該エアロゲルは、例えば、金属酸化物濃度が50〜150g/Lの水性ゾルをpH3〜6でゲル化した後、ヘキサン等の表面張力の小さな溶媒に溶媒置換し、さらにその状態で金属酸化物100質量部に対して50〜150質量部の疎水化剤で処理することにより得られる。

(もっと読む)

断熱材

【課題】コア材の成形欠陥発生を抑制することができる断熱材を提供する。

【解決手段】シリカを含む第一の無機化合物からなり、平均粒子径DSが5nm以上50nm未満であり、比重がCSである複数の小粒子と、第二の無機化合物からなり、平均粒子径DLが50nm以上100μm以下であり、比重がCLである複数の大粒子と、を含むコア材と、コア材を収容する外被材と、を備え、複数の小粒子の質量の合計値MSと複数の大粒子の質量の合計値MLとの比率MS/MLが0.035CS/CL以上3以下である、断熱材。

(もっと読む)

金属シリコンの凝固精製方法及び装置

【解決課題】結晶の生産性を高い状態に維持しながら、従来よりも不純物元素の除去を効率良くかつ確実に行うことができる金属シリコンの凝固精製方法及びその装置を提供する。

【解決手段】凝固精製装置の鋳型内にある金属シリコンの融液を一方向凝固させて金属シリコン中の不純物元素を除去する金属シリコンの凝固精製法であり、凝固界面での融液側温度勾配Gと、凝固途中の融液中不純物元素濃度Cmと、凝固速度Vとを用いて表される組成的過冷却指数{VOGC=(V/G)×Cm}が、金属シリコンにおけるシリコン−不純物元素の状態図から読み取れる液相線の勾配mと不純物元素の拡散係数Dにより表される組成的過冷却の臨界値{0.59(D/m)}に対して、1/10{0.59(D/m)}≦VOGC<0.59(D/m)の関係を維持するように、融液の加熱及び/又は冷却を行う金属シリコンの凝固精製法である。

(もっと読む)

蒸着用材料

【課題】金属珪素と二酸化珪素の蒸着用材料は、加熱時に蒸気圧が高いために蒸発しにくく、さらに溶融型の蒸着用材料であるため、より大きい熱衝撃が必要となり、蒸着用材料が飛散してスプラッシュが発生しやすい。また蒸着速度の低下の問題、蒸着膜のバリア性の低下の問題もある。本発明の課題は、スプラッシュ現象の発生を抑制し、高いガスバリア性を付与できる蒸着用材料を提供することである。

【解決手段】金属珪素と、二酸化珪素と、酸化マグネシウム粉末とを含有してなる加熱方式の蒸着用材料であって、珪素とマグネシウムの合計の原子数と、酸素の原子数の比(O/(Si+Mg))が1.0〜1.8であり、マグネシウムと珪素の原子数の比(Mg/Si)が0.02〜0.50であることを特徴とする蒸着用材料。

(もっと読む)

多結晶シリコンインゴット製造用角形シリカ容器及び多孔質シリカ板体並びにそれらの製造方法

【課題】 不純物汚染防止及び離型性に優れ、結晶粒の大きさ及び結晶軸方位が揃った多結晶シリコンインゴットを製造することができる、きわめて低コストの多結晶シリコンインゴット製造用角形シリカ容器を提供する。

【解決手段】 シリコン融液を凝固して多結晶シリコンインゴットを製造するための角形シリカ容器であって、多孔質シリカからなる平行平板状の多孔質シリカ板体を組み合わせて構成されたものであり、少なくとも前記角形シリカ容器の側部をなす前記多孔質シリカ板体における両平行平面の表面部分のかさ密度が、前記角形シリカ容器の内表面部分よりも外表面部分において高く、前記角形シリカ容器の底部をなす前記多孔質シリカ板体の内表面部分は、溝又は穴を所定間隔で複数有しており、前記溝又は穴の側面の少なくとも一部が、鉛直方向に対して15〜60°の角度をなす斜面で形成されている多結晶シリコンインゴット製造用角形シリカ容器。

(もっと読む)

多結晶シリコンインゴット製造用角形シリカ容器並びに多孔質シリカ板体及びその製造方法

【課題】 シリコン融液及び多結晶シリコンインゴットへの不純物汚染を抑制しながらも、離型性に優れた、きわめて低コストの多結晶シリコンインゴット製造用角形シリカ容器を提供する。

【解決手段】 シリコン融液を収容した後凝固して多結晶シリコンインゴットを製造するための角形シリカ容器であって、多孔質シリカからなる平行平板状の多孔質シリカ板体を組み合わせて構成されたものであり、前記多孔質シリカ板体の両平行平面の表面部分のかさ密度が、前記角形シリカ容器の内表面部分よりも外表面部分において高い多結晶シリコンインゴット製造用角形シリカ容器。

(もっと読む)

熱分解により調製された二酸化ケイ素をベースとする顆粒、その製造方法及びその使用

【課題】触媒担体としてポリエチレンの製造において使用することができる、熱分解により調製された二酸化ケイ素からの噴霧顆粒の提供。

【解決手段】熱分解により調製された二酸化ケイ素をベースとし、かつ次の物理化学的特性:平均粒度:10〜120μm、BET表面積:40〜400m2/g、細孔容積:0.5〜2.5ml/g、細孔分布:合計の細孔容積の5%未満が、直径<5nmを有する孔であり、残りはメソ孔及びマクロ孔、pH値:3.6〜8.5、タップ密度:220〜700g/lを有する顆粒。

(もっと読む)

多結晶シリコンインゴット製造用角形シリカ容器及びその製造方法

【課題】 シリコン融液及び多結晶シリコンインゴットへの不純物汚染を十分に防止することができる能力を有し、かつ、離型性に優れた、低コストの多結晶シリコンインゴット製造用角形シリカ容器、及びそのような角形シリカ容器を製造する方法を提供する。

【解決手段】 シリコン融液を収容した後凝固して多結晶シリコンインゴットを製造するための角形シリカ容器であって、該角形シリカ容器は、少なくとも多孔質シリカ基体からなるものであり、前記多孔質シリカ基体は、かさ密度が1.80〜2.10g/cm3であり、Al濃度が5〜500wt.ppmであり、OH基濃度が5〜500wt.ppmであり、前記多孔質シリカ基体の内表面部分の少なくとも一部に、前記多結晶シリコンインゴットの離型を促進する離型促進剤が含有されているものである多結晶シリコンインゴット製造用角形シリカ容器、及びこのような角形シリカ容器を製造する方法。

(もっと読む)

合成非晶質シリカ粉末とその製造方法

【課題】球状の不純物が少ない合成シリカガラス粉末を経済的に製造することができる方法、およびこの方法によって製造した球状の合成シリカガラス粉末を提供する。

【解決手段】合成したシリカ質のゲルをスプレー乾燥して球状化し、この球状乾燥粒子を焼成してガラス化することを特徴とする合成シリカガラス粉末の製造方法であり、好ましくは、球状乾燥粒子を1125℃以上に加熱焼成して、嵩比重1.0以上、比表面積0.1m2/g以下にする製造方法、および上記方法によって製造され、光透過性が焼成前の乾燥粒子より低いことを特徴とする合成シリカガラス粉末。

(もっと読む)

熱電変換材料

【課題】熱電変換素子に好適な、優れた熱電変換特性を有するSiクラスレート化合物を

用いた熱電変換材料を提供する。

【解決手段】クラスレート化合物AaMbQcSi46−b−c(元素Aは、Ba、Sr

から選択した1成分以上の元素、元素Mは、Cu、Ag、Auから選択した1成分以上の

元素、元素Qは、Al、Ga、Inから選択した1成分以上の元素)を用いた熱電変換材

料であって、D=−2a+3b+cで定義されるD値が−3以上である。好ましくは、a

が7.7以上8.0以下、かつbが3.4以上3.9以下、かつcが2.2以上3.6以

下である。また、焼結密度が理論密度の95%を超える焼結体であること、クラスレート

化合物相の最強ピーク比が85%以上であることがより好ましい。

(もっと読む)

シリカ粒子とその製造方法、及びそれを含む樹脂組成物

【課題】 粒度分布がシャープで、かつ、吸水率が低く、封止用樹脂組成物の充填材として好適に使用することができるシリカ粒子、その製造方法、及び、このシリカ粒子と樹脂とからなる樹脂組成物を提供する。

【解決手段】50℃−湿度90%及び85℃−湿度85%条件下において500時間での吸水率が1.0%未満であり、D90/D10が3以下であり、真比重が2.1g/cm3以上であり、平均粒子径が10μm以下であるシリカ粒子。

(もっと読む)

接触抵抗の高い純Si粉末

【課題】 本発明により、抵抗を高く保つことが重要視される目的で用いられる純Siにとって、充填、成形、塗布などに用いた際に、極めて重要な特性である電流遮断性である接触抵抗の高い純Si粉末を提供する。

【解決手段】 平均円形度が0.75〜1.00であり、かつ相対密度が65%以上を有するSiおよび不可避的不純物よりなることを特徴とする接触抵抗の高い純Si粉末。(なお、ここでいう相対密度とは、タップ密度を純Siの真密度2.33Mg/m3 で除して100を乗じた値(%)である)。また、上記相対密度が65〜80%である接触抵抗の高い純Si粉末。さらに、上記Si粉末をガスアトマイズ法にて製造する接触抵抗の高い純Si粉末。

(もっと読む)

1 - 20 / 91

[ Back to top ]