Fターム[4G146BC35]の内容

炭素・炭素化合物 (72,636) | 製造−製造工程、製造条件 (14,091) | 製造条件について数値記載があるもの (4,283) | 温度(500℃未満) (3,261) | 2000−2500℃ (204)

Fターム[4G146BC35]に分類される特許

101 - 120 / 204

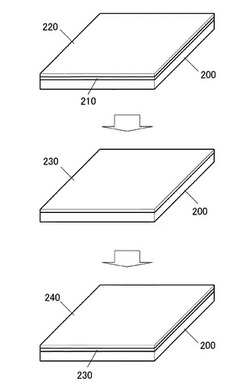

単結晶グラフェンシートおよびその製造方法

【課題】グラフェンシートを低コスト・大面積で、かつ再現性があるように製造できる方法を提供する。

【解決手段】単結晶のグラファイト化金属触媒210をシート状に形成する工程と、前記単結晶のグラファイト化金属触媒210の表面に炭素系物質含有を塗布するか、あるいは、前記単結晶のグラファイト化金属触媒と炭素含有ガスとを接触させることにより、前記グラファイト化金属触媒に炭素系物質220を接触させる工程と、前記炭素系物質220と接触させた前記グラファイト化金属触媒210を不活性雰囲気または還元性雰囲気下で熱処理する工程と、を含む単結晶グラフェンシート240の製造方法により、複数の炭素原子が互いに共有結合してなる多環式芳香族分子からなり、層数が1〜300層で、ラマンスペクトルの測定時にDバンドのピーク強度/Gバンドのピーク強度の比(D/G)が0.2以下である単結晶グラフェンシート240が得られる。

(もっと読む)

炭素材料及び該炭素材料を有する電極

【課題】充放電特性の優れるナトリウムイオン二次電池などの電気エネルギー貯蔵デバイスに好適な電極および炭素材料を提供する。

【解決手段】レゾルシノール類とアルデヒドとから得ることができる化合物又は該化合物の焼成物を不活性ガス雰囲気下、1100℃〜2700℃の範囲で加熱する工程を経由して得られる炭素材料。該化合物は、炭素数1〜12の炭化水素基を有し、該炭化水素基に、水酸基、アルキル基、アルコキシル基、アリール基、アリールオキシ基、スルホニル基、ハロゲン原子、ニトロ基、チオアルキル基、シアノ基、カルボキシル基、アミノ基又はアミド基が結合していてもよい。

(もっと読む)

リチウムイオン二次電池負極材料用原料油組成物及びこれを用いた原料炭組成物の製造方法

【課題】リチウムイオン二次電池の優れた高速充電放電特性を達成するのに有用なリチウムイオン二次電池負極材料用原料油組成物及びこれを用いた原料炭組成物の製造方法を提供すること。

【解決手段】本発明に係る原料油組成物は、リチウムイオン二次電池の負極材料の原料となるものであって、減圧蒸留によって得られ且つ初留点300℃以上、アスファルテン分及びレジン分の合計含有量25質量%以下、飽和分の含有量40質量%以上である第1の重質油と、芳香族指数0.3以上、初留点150℃以上である第2の重質油とを含有することを特徴とする。

(もっと読む)

リチウムイオン二次電池負極用人造黒鉛及びその製造方法

【課題】リチウムイオン二次電池の高いエネルギー密度及び高い充電放電速度の両方を高水準に達成するのに有用なリチウムイオン二次電池負極用人造黒鉛及びその製造方法を提供すること。

【解決手段】本発明に係るリチウムイオン二次電池負極用人造黒鉛は、X線回折によって求められるc軸方向の結晶子サイズLcが60〜120nmであり且つ不活性ガス雰囲気下、3000℃の温度での黒鉛化処理が施されると結晶子サイズLcが150nm以上となることを特徴とする。

(もっと読む)

高硬度ダイヤモンド多結晶体およびその製造方法

【課題】本発明は、切削バイトや、ドレッサー、ダイスなどの工具や、掘削ビットとして十分な強度、硬度、耐熱性を有する緻密で均質なダイヤモンド単相の多結晶体を提供することを目的とする。

【解決手段】非ダイヤモンド状炭素物質を出発物質として、超高圧高温下で焼結助剤や触媒の添加なしに直接的にダイヤモンドに変換焼結された、実質的にダイヤモンドのみからなる多結晶体であって、赤外域3300−3400cm−1付近の水による吸収が、ダイヤモンドのフォノンによる吸収の最大値の10%以下である高硬度ダイヤモンド多結晶体。

(もっと読む)

高純度ダイヤモンド多結晶体およびその製造方法

【課題】本発明は、切削バイトや、ドレッサー、ダイスなどの工具や、掘削ビットとして十分な強度、硬度、耐熱性を有する緻密で均質なダイヤモンド単相の多結晶体を提供することを目的とする。

【解決手段】本発明に係る高純度ダイヤモンド多結晶体は、非ダイヤモンド状炭素物質を出発物質として、超高圧高温下で焼結助剤や触媒の添加なしに直接的にダイヤモンドに変換焼結された、実質的にダイヤモンドのみからなる多結晶体であって、水素不純物量が200ppm以下であり、酸素不純物量が50ppm以下であることを特徴とする。

(もっと読む)

多孔質炭素板の製造方法

【課題】厚さの薄い多孔質炭素板を割れやシワの発生を抑えて、安価に量産させる多孔質炭素板の製造方法を提供する。

【解決手段】炭素短繊維からなる不織布を炭素により結着させた多孔質炭素板の製造方法であって、前記不織布に炭素化可能な樹脂を含浸させた混合体を、式(1)を満たす離型材を介して金型内に三段以上に積層し、式(2)を満たすように、積層した混合体を加圧下で100〜160℃に加熱して圧縮成形する圧縮成形工程と、得られた圧縮成形品を炭素化処理して厚さ0.02〜0.25mmの多孔質炭素板とする焼成工程とを有する多孔質炭素板の製造方法。−10<Y1<5、−10<Y2<5 ・・・(1)、−80<(Y1×Y2)/T<3 ・・・(2)(但し、T:混合体を圧縮成形した圧縮成形品1枚あたりの厚さ[mm]、Y1,Y2:離型材の縦方向,横方向の熱収縮率(150℃×30分)[%])

(もっと読む)

炭素材料の製造方法

【課題】射出成形時の成形材料の流動に伴う成形体の異方性を低減し、また焼成時の収縮による歪みを抑制して焼成時の収縮異方性が小さく、物性の異方性を低減化した炭素材料の製造方法を提供すること。

【解決手段】平均粒子径100μm以上の炭素粉末Aを30〜97%、平均粒子径100μm未満の炭素粉末Bを3〜70%に粒度調整した炭素粉末100重量部に、残炭率が40%以上の熱硬化性樹脂を樹脂固形分として10〜40重量部、および、融点が40〜150℃の成形助剤を0.1〜5重量部、の割合で混合した原料を混練し、混練物を乾燥、粉砕して成形粉を作製し、成形粉を射出成形、射出圧縮成形あるいはトランスファ成形により成形し、得られた成形体の表層面の一部を除去して成形体の表層面に形成される樹脂リッチ層を除去した後、180〜280℃の温度で硬化処理し、次いで、非酸化性雰囲気下800℃以上の温度で焼成処理することを特徴とする炭素材料の製造方法。

(もっと読む)

多孔質炭素材料の製造方法

【課題】無給油ベアリングなどのカーボン摺動材、搬送装置のエア噴出し用部材などとして好適な気孔性状を備えた多孔質炭素材料の製造方法を提供すること。

【解決手段】平均粒子径70〜300μmの炭素質粉末Aが40〜70重量部、平均粒子径10〜45μmの炭素質粉末Bが20〜50重量部、平均粒子径1〜30μmのピッチ粉末が10〜30重量部の組成比に混合した混合原料粉末100重量部を、分散剤0.5〜5重量部と熱硬化性樹脂を水または有機溶剤に溶解して樹脂固形分濃度が40〜70重量%に調整した樹脂溶液に加えて攪拌および脱泡処理して、粘度(25℃)が0.5〜8Pa・sのスラリーを調製し、次いで、該スラリーを成形濾過容器に流し込み、加圧濾過してケーキ状の成形体を作製し、該ケーキ状成形体を乾燥した後、熱硬化性樹脂成分を加熱硬化し、非酸化性雰囲気中で800〜3000℃の温度で焼成することを特徴とする多孔質炭素材料の製造方法。

(もっと読む)

カーボンナノチューブの製造方法

【課題】複合材料や、吸着材料、電子材料(例えば、電子源)などとして注目を集めているカーボンナノチューブを、不純物が少なく、安価で、かつ、同時に大量に製造でき、しかも得られるカーボンナノチューブの直径を制御できる技術を提供することである。

【解決手段】π電子系共役高分子化合物と、該π電子系共役高分子化合物を包摂することができる包摂化合物またはポリヌクレオチドとの複合物を、炭素化処理するカーボンナノチューブの製造方法。

(もっと読む)

複数個の転動体を収容する、アンチフリクションベアリングのためのグラファイトから成るケージを製造する方法

複数個の転動体を収容する、アンチフリクションベアリングのためのグラファイトから成るケージを製造する方法において、炭素メソフェーズ粉末を含む材料から、射出成形法においてケージ射出成形体に射出され、引き続いて炭素をメソフェーズから純粋なグラファイトに変換するために熱処理をおこなう、前記方法。  (もっと読む)

(もっと読む)

アモルファスカーボン複合材及びその製造方法

【課題】ナノ粒子の分散性を向上させたアモルファスカーボン複合材、及びその製造方法を提供すること。

【解決手段】有機化合物及び表面に官能基を有する複数のナノ粒子を含む分散液から複数のナノ粒子が分散したゲル状化合物を得るゲル化工程と、ゲル状化合物を加熱して、複数のナノ粒子を分散させたまま固形化する加熱工程と、を有するアモルファスカーボン複合材の製造方法。

(もっと読む)

ダイヤモンド多結晶体

【課題】従来、切削工具などに用いられてきたダイヤモンド焼結体は、焼結助剤として鉄系金属元素を含むため、耐熱性に問題があった。また、鉄系金属を含まないダイヤモンド焼結体では、機械的強度が不足して、工具材料としては使用できなかった。

【解決手段】グラファイト型炭素材料を機械的に粉砕し、超微粒状態にして出発原料とし、それ以外の添加物を加えずに超高圧高温状態でダイヤモンドへの変換と焼結を同時に行い、耐熱性および機械的強度に優れる、ダイヤモンド多結晶体を得る。

(もっと読む)

ダイヤモンド膜の堆積法

熱フィラメント化学気相堆積プロセスによってダイヤモンド材料が作製され、大きい膜面積、良好な成長速度、相の純粋性、小さい平均粒径、平滑な表面、および他の有用な特性が提供される。低い基材温度を使用することができる。圧力およびフィラメント温度などのプロセス変数ならびに反応物の比を制御することによって、ダイヤモンドの特性を制御することが可能になる。用途としては、MEMS、耐摩耗低摩擦コーティング、バイオセンサー、および電子機器回路が挙げられる。

(もっと読む)

(もっと読む)

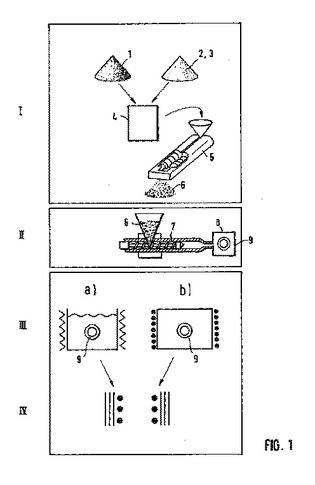

高機能化炭素繊維の製造装置および方法

【課題】2000℃を超える高温に炭素繊維を加熱しながら、機能化処理物質をドーピングして、連続的に炭素繊維を高機能化することができ、かつ装置の損傷が少なく、エネルギー損失も少ない高機能化炭素繊維の製造装置および方法を提供する。

【解決手段】内部にマイクロ波が共鳴可能な共鳴空間9を有し、マイクロ波2の吸収が少ない材料からなる中空共鳴容器10と、中空共鳴容器内に所定の周波数のマイクロ波を供給して共鳴空間9にマイクロ波1の共鳴状態を形成するマイクロ波供給装置12と、中空共鳴容器の外部から共鳴空間9を通ってその外部まで連続して延びる連続中空管20と、連続中空管の一端から他端まで、炭素繊維1を連続的に供給する炭素繊維供給装置22と、連続中空管の一端から他端まで、高機能化処理物質を含む高機能化処理ガスを流通させるガス流通装置24とを備える。

(もっと読む)

リチウムイオン二次電池用負極材とその製造方法

【目的】優れたレート特性と高度の可逆容量および初期効率に加えて容量維持率の高い特徴を備えたリチウムイオン二次電池用負極材を製造する方法を提供する。

【構成】平均粒子径が5〜30μm、平均格子面間隔d(002)が0.3400nm未満の黒鉛質粉末と、軟化点70〜250℃のピッチと、空気中400℃に加熱した時の揮発分が50%以上、不活性雰囲気中800℃に加熱した時の残炭率が3%以下の溶融性有機物とを加熱混合して、黒鉛質粒子の表面にピッチおよび溶融性有機物を被覆する工程、得られたピッチおよび溶融性有機物で被覆された黒鉛質粒子を圧縮、摩擦させることにより粒子径アスペクト比が1.0〜2.0のピッチおよび溶融性有機物で被覆された球状化黒鉛質粒子を得る工程、続いて平均粒子径が0.05〜5μm、平均格子面間隔d(002)が0.3400nm以上のアモルファスカーボン粉末を添加して機械的衝撃を与えながらピッチおよび溶融性有機物を軟化させ、該軟化ピッチおよび溶融性有機物中にアモルファスカーボン粉末を分散、固定化した後、非酸化性雰囲気中で750〜2250℃の温度で焼成炭化し、解砕・分級することを特徴とする。

(もっと読む)

CNT混合炭素粉の製造方法

【課題】CNT混合炭素粉の製造方法を提供する。

【解決手段】本発明にかかるCNT混合炭素粉の製造方法は、シルク溶液にカーボンナノチューブを分散し、乾燥させた混合材料を非酸化性雰囲気中で焼成する一次焼成工程と、該焼成した混合材料を粉砕する一次粉砕工程と、一次粉砕工程で得られた焼成炭素粉をさらに非酸化性雰囲気中で焼成し、次いで粉砕する工程とを含むことを特徴とする。

(もっと読む)

ナノカーボンの製造方法

【目的】カーボンナノチューブへの転化効率が良好で、カーボンナノチューブの結晶性(直進性)の高い、高純度・高品質のナノカーボンを大量に且つ効率よく生成させることを可能とするナノカーボンの製造方法を提供する。

【構成】炭化珪素を加熱して粒成長させた後、粒成長させた炭化珪素を珪素原子が失われる温度に加熱することを特徴とする。1000〜2500℃の温度に加熱するのが好ましい。

(もっと読む)

グラファイトフィルムの製造方法およびその製造方法により作製されたグラファイトフィルム

【課題】

熱処理によって原料フィルムをグラファイト化する工程を含むグラファイトフィルムの製造方法であって、従来よりも低温熱処理で(1)優れた熱拡散性を持ち、(2)屈曲性に優れ、(3)大面積のグラファイトフィルム、を提供することを課題としている。

【解決手段】

本発明の、熱処理によって原料フィルムをグラファイト化する工程を含むグラファイトフィルムの製造方法であって、該グラファイト化工程にて、該原料フィルムの厚み方向に圧力を加え、該圧力が5.0g/cm2以上、100g/cm2以下であることを特徴とする、グラファイトフィルムの製造方法、および前記製造方法により製造されたことを特徴とする、グラファイトフィルムにより課題を解決する。さらに原料フィルムにはポリイミドを用い、該圧力は、グラファイト過程において一定であると良い。

(もっと読む)

補助材を有する炭素発泡体

本発明は、内部に補助材が配された孔を有する炭素発泡体を含む炭素発泡体複合体、及び、その炭素発泡体複合体の製造方法を提供する。この炭素発泡体複合体は、耐久性及び防水性を必要とする様々な分野に用いることができる。 (もっと読む)

101 - 120 / 204

[ Back to top ]