Fターム[4K013BA05]の内容

溶融状態での鋼の処理 (7,585) | 処理目的 (1,164) | 成分除去 (748) | 脱硫を目的とするもの (155)

Fターム[4K013BA05]に分類される特許

61 - 80 / 155

大入熱時でのHAZ靱性に優れた低硫厚板鋼板の製造方法

【課題】溶接による大入熱時の状況下においても、非常にHAZ靱性が優れていて異方性も少ないものにする。

【解決手段】取鍋精錬においてスラグSの組成を所定の成分とした上で、スラグSの厚みを200mm以上400mm以下とする。スラグSの融点とスラグSの厚みとの関係を所定の式を満たすものとする。溶鋼2のAl濃度を0.01%以上に保った状態で15W/ton以上60W/ton以下で攪拌する。溶鋼2を昇温させる際の還流量を100ton/min以上200ton/min以下として10min以上攪拌する。Al投入量を0.5kg/ton以上2.0kg/ton以下とする。酸素吹き付け量を0.4Nm3/ton以上2.0Nm3/ton以下とする。昇温後は、還流量を100ton/min以上200ton/min以下として5min以上攪拌し、Caの添加終了後から鋳造開始までの時間を10min以上〜60min以下にする。

(もっと読む)

脱硫装置用インペラの付着物掻き取り装置

【課題】インペラに付着したスラグ等を効率よく除去することでインペラの寿命を向上させるとともに脱硫装置の稼働率を上げることができる、脱硫装置用インペラの付着物掻き取り装置を提供する。

【解決手段】先端部に掻き板134を有し、鉛直軸周りに、かつ鉛直面内で揺動可能とされるアーム部材130を設けてなる脱硫装置用インペラの付着物掻き取り装置において、レバー状部材が水平方向に突設される回転部材122、ピストンロッドが前記レバー状部材に連結されるエアシリンダ装置からなる鉛直軸周りの揺動機構と、バランスウエイト取付部材151、該バランスウエイト取付部材の他端に固定されるバランスウエイト152、該バランスウエイト取付部材上において回転部材よりもアーム部材側に鉛直面内で揺動可能に取り付けられ、ピストンロッドが前記回転部材に連結されるエアシリンダ装置154からなる鉛直面内の揺動機構と、を有する。

(もっと読む)

真空脱ガス装置における複合ランスを用いた加熱・精錬方法

【課題】 添加する精錬剤を十分に加熱でき、CaF2を含有しない脱硫剤を用いた場合でも高い脱硫効率を得ることができるのみならず、真空槽の予熱や地金溶解、溶鋼の昇温、溶鋼の脱炭処理なども実施することのできる加熱・精錬方法を提供する。

【解決手段】 ランス先端の中央部に、酸素ガス、不活性ガス、粉体状精錬剤の3種のそれぞれを独立して噴出することの可能なノズルが配置され、該ノズルの周囲に、燃料及びその燃焼用ガスを噴出する燃焼バーナーが二箇所以上に配置された複合ランス13を真空槽5に挿入して行う、真空脱ガス装置における加熱・精錬方法であって、(A)脱ガス処理前の真空槽の予熱、(B)脱ガス処理中の溶鋼3の加熱・昇温、(C)脱ガス処理中の溶鋼の脱炭処理、(D)脱ガス処理中の溶鋼の脱硫処理などの精錬、(E)脱ガス処理中または脱ガス処理後の真空槽の内壁の付着物の加熱溶融除去の中の少なくとも1つを実施する。

(もっと読む)

磁気特性に優れたFe−Ni系パーマロイ合金の製造方法

【課題】最終製品における介在物を極力低減するとともに、成分偏析を極力抑えることによって、磁気特性に優れたFe−Ni系パーマロイ合金の製造を可能にした、新規な方法について提案する。

【解決手段】Ni:35〜40mass%未満を含むFe−Ni系パーマロイ合金の原料を溶解して得られた溶鋼の脱酸および脱硫工程において、アルミナ系またはマグネシア系耐火物容器を用い、この容器内溶鋼中に、石灰石、蛍石およびアルミナをフラックスとして添加したのち、Alを用いて脱酸および脱硫を行って、溶鋼中の酸素および硫黄の合計濃度を150ppm以下に抑制すると共に、Al2O3、MgO−Al2O3、MgO系高融点酸化物系介在物組成を生成させて製造する方法。

(もっと読む)

フッ素含有脱硫スラグの再生法

【課題】溶鋼2次製錬用脱硫スラグは、年間50万トン発生するが、多くはフッ素を含んでいるため、そのまま廃棄できず、高炉スラグとして再利用し、無害化するか、処理しきれない分は、保管・管理しているのが実情であるが、脱硫スラグ中の硫黄分を除去し、再び脱硫スラグ原料として使用可能とする方法を提供する。

【解決手段】脱硫スラグ中の硫黄分を除去する方法として、約1000℃で空気酸化をさせることで、硫黄分が、揮発除去できることを理論的かつ実験的に確かめたもので、高温で硫黄分をSO2として気化させて除去する。

(もっと読む)

穴広げ性に優れた高強度熱延鋼板及びその製造方法

【課題】高強度化を図りつつ穴広げ性に優れた熱延鋼板を提供する。

【解決手段】質量%で、C :0.01〜0.1%、Si:0.01〜2.0%、Mn:0.05〜3.0%、P ≦0.1%、S ≦0.03%、Al:0.005〜0.02%、N ≦0.005%、Ca:0.0005〜0.003%、Nb≦0.01%、Ti:0.005〜0.3%、V:0.01〜0.1%を含有し、残部がFe及び不可避的不純物からなる鋼板であって、そのミクロ組織がフェライト組織、ベイナイト組織又はこれらの混合組織から成り、かつ、圧延面と平行な{211}面のX線ランダム強度比が2.0以下であることを特徴とする。

(もっと読む)

取鍋精錬法による清浄鋼の製造方法

【課題】減圧機能を有する取鍋精錬設備を用いて、フッ素を含有しないフラックスを精錬剤として使用して、Ti≦0.0030%,T.O≦0.0010%の軸受鋼やそれに類する清浄鋼の製造方法を提供する。

【解決手段】転炉又は電気炉からの出鋼後、減圧下でAr又はN2ガスを使用して溶鋼およびスラグを撹拌して精錬し、精錬剤としてフッ素を含有するフラックスを使用せず、取鍋精錬後のスラグ組成が、質量濃度で、CaO:30〜60%,MgO:3.0〜15%,Al2O3:10〜30%かつ(%CaO)/(%SiO2):2.0〜10.0である条件下において、該取鍋精錬後のスラグ組成を質量濃度で、TiO2:1.0%以下、かつNa2OとK2Oとの合計として0.05〜1.00%とする。

(もっと読む)

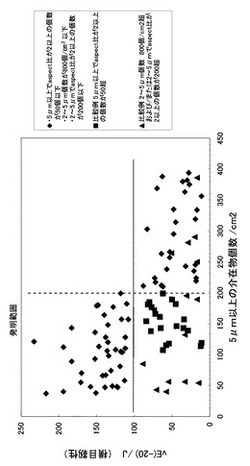

伸びフランジ性と疲労特性に優れた高強度鋼板およびその溶鋼の溶製方法

【課題】伸びフランジ性に優れた高疲労特性・低降伏比高強度鋼板を提供する。

【解決手段】C:0.03〜0.20質量%、Si:0.08〜1.5質量%、Mn:1.0〜3.0質量%、P:0.05質量%以下、S:0.0005〜0.02質量%、N:0.0005〜0.01質量%、酸可溶Al:0.01質量%以下、酸可溶Ti:0.08〜0.2%、CeもしくはLaの1種または2種の合計:0.0005〜0.04質量%を含有し、質量ベースで、(Ce+La)/酸可溶Al比≧0.1、かつ、(Ce+La)/S比が0.4〜50であり、残部が鉄および不可避的不純物からなる鋼板であり、その鋼板中に存在する円相当直径2μm以下の介在物の個数密度が、15個/mm2以上であることを特徴とする伸びフランジ性と疲労特性に優れた高強度鋼板。

(もっと読む)

精錬用石灰系脱硫剤およびそれを用いた溶鉄の脱硫法

【課題】脱酸素剤として金属Alを用いるにあたり、脱酸と脱硫の同時進行的反応を助長させるべく、生石灰と脱酸素剤との帯同性の向上を図ることができるようにする。

【解決手段】Al缶の表面に付着する塗料、コーティング剤等を加熱して発生する可燃性ガスを熱源とし、発生した燃焼排ガスを還流させて酸素濃度10容積%以下とした還元性雰囲気をつくり、アルミニウムの融点より低い温度でAl缶を焙焼し、還流を繰り返した排ガスからAl缶処理ダストを捕捉する。これをもって前記脱酸素剤とし、生石灰粒にAl缶処理ダストをまぶすことにより、生石灰粒表面の凹凸に絡めて付着させ、溶鉄への投入後においてもダスト中の金属Alならびにカーボンを可及的に生石灰に帯同させておくことができる。

(もっと読む)

フェロモリブデンの製造方法

【課題】モリブデン鉱石等を原料とせず、フェロモリブデンを高効率、かつ安価に製造するフェロモリブデンの製造方法およびこの製造方法により製造されたフェロモリブデンを提供する。

【解決手段】モリブデン原料として二硫化モリブデンを含む廃潤滑剤、鉄原料として酸化鉄含有物質、炭素質還元剤、脱硫剤およびスラグ形成剤を混合する混合工程(S1)と、混合工程(S1)で混合した混合物を、加熱、溶解して溶解物とし、当該溶解物中に、生成したフェロモリブデンを沈殿させる溶解工程(S2)と、フェロモリブデンを沈殿させた溶解物を冷却して生成したスラグと、当該スラグ中のフェロモリブデンとを分離する分離工程(S3)と、を含み、溶解工程(S2)において、加熱温度を1400〜1600℃に制御することを特徴とする。

(もっと読む)

溶鉄の脱硫精錬方法

【課題】本発明は、設備費や処理コストの高いLF装置や真空脱ガス装置を使うことなく、また環境に悪影響を与えることなく、より簡便に、高効率でかつ安定して脱硫処理する精錬方法を提供する。

【解決手段】溶鉄を脱硫精錬するに際し、脱硫剤を添加して脱硫を施しながら、溶鉄表面を覆った脱硫スラグの上部から水素ガスまたは水素ガスを30体積%以上含む不活性ガス(水素含有ガス)を吹き付ける。または、第一工程として脱硫剤を添加して脱硫を施し、第二工程として溶鉄表面を覆った第一工程の脱硫スラグの一部あるいは全部を残し、該スラグ上部から水素含有ガスを吹き付ける。水素含有ガスを吹き付けることにより、脱硫スラグからの気化脱硫が進行するので、溶鉄からスラグへの脱硫が継続し、優れた脱硫能力を発揮する。また、脱硫剤として実質的にフッ素を含まないフラックスを使用する。さらに、発生したスラグを、再度脱硫剤として用いる。

(もっと読む)

脱硫剤及び溶融鉄の脱硫処理方法

【課題】 比較的簡便に製造可能であり、1300℃以下の低温の溶銑であっても、高効率の脱硫処理を可能にする、CaOを主成分とする脱硫剤を提供する。

【解決手段】 本発明に係る脱硫剤は、CaOを主成分とし且つCaF2を含有するCaO含有粉状体と、Al2O3及びSiO2を主に含有し且つ予め溶融した後に固化した固体粉状物質と、を含有することを特徴とする。この場合、前記固体粉状物質の配合比率を5質量%以上「100−10X」質量%以下とする(XはCaO含有粉状体のCaF2含有量(質量%))、或いは、前記固体粉状物質として高炉で溶銑を製造する際に副産物として生成される高炉スラグとすることが好ましい。

(もっと読む)

溶鉄の脱硫精錬方法

【課題】 本発明は、設備費や処理コストの高いLF装置や真空脱ガス装置を使うことなく、また環境に悪影響を与えることなく、より簡便に、高効率でかつ安定して脱硫処理する精錬方法を提供する。

【解決手段】 溶鉄を脱硫精錬するに際し、第一工程として脱硫剤を添加して脱硫を施し、第二工程として溶鉄表面を覆った第一工程で生成した脱硫スラグの一部あるいは全部を残し、水素ガスまたは水素ガスを1体積%以上含むアルゴンガスをプラズマガスとして該スラグ上面に照射する。また、脱硫剤として実質的にフッ素を含まないフラックスを使用する。さらに、発生したスラグを、再度脱硫剤として用いる。

(もっと読む)

溶鉄の脱硫精錬方法

【課題】 本発明は、設備費や処理コストの高いLF装置や真空脱ガス装置を使うことなく、また環境に悪影響を与えることなく、より簡便に、高効率でかつ安定して脱硫処理する精錬方法を提供する。

【解決手段】 溶鉄を脱硫精錬するに際し、第一工程として脱硫剤を添加して脱硫を施し、第二工程として溶鉄表面を覆った第一工程の脱硫スラグの一部あるいは全部を残し、該スラグ上部から酸素ガスまたは酸素ガスを81体積%以上含む不活性ガスを吹き付けて、第二工程後の溶鉄中S濃度を第一工程後のS濃度よりも低くする。また、第二工程に引き続き、さらに第三工程として脱酸剤により溶鉄とスラグを脱酸する。また、さらに脱硫剤として実質的にフッ素を含まないフラックスを使用する。

(もっと読む)

取鍋内スラグの再利用方法

【課題】 鋳造終了後の取鍋内に残留するスラグを、リサイクル処理コストを高くすることなく、しかも、他の操業に悪影響を及ぼすことなく有効利用する。

【解決手段】 本発明の取鍋内スラグの再利用方法は、鋳造終了後の取鍋3内に残留したスラグ1を、熱間状態のまま前記取鍋を転倒させて溶銑8を収容した溶銑鍋6内に排出し、該溶銑鍋に前記スラグを残留させた状態で溶銑鍋から溶銑8を転炉脱炭精錬用の主原料として払い出し、その後、スラグを残留させた前記溶銑鍋6で高炉から出銑される溶銑10を受銑し、受銑後、受銑した溶銑10を、前記スラグを脱硫剤14の一部として脱硫処理する。

(もっと読む)

溶鋼の真空脱ガス処理装置及び真空脱ガス精錬方法

【課題】 RH真空脱ガス装置のような2本の浸漬管を有する真空脱ガス処理装置を用いて溶鋼の精錬を行うに際し、新たな装置を設置する必要がなく、処理コストの上昇を招くことなく、溶鋼の環流量を増大させ、脱ガス精錬反応速度の向上並びに処理時間の短縮を達成することのできる真空脱ガス処理装置を提供する。

【解決手段】 本発明の真空脱ガス処理装置1は、脱ガス槽5の下部に、取鍋2内の溶鋼3を脱ガス槽内に導くための上昇側浸漬管8と、脱ガス槽で処理した溶鋼を脱ガス槽から取鍋へ戻すための下降側浸漬管9との2本の浸漬管を有する真空脱ガス処理装置において、前記上昇側浸漬管の内径(Du)と前記下降側浸漬管の内径(Dd)とが下記の(1)式の関係の範囲内で、下降側浸漬管の内径(Dd)が上昇側浸漬管の内径(Du)よりも大きいことを特徴とする。 Du<Dd<1.4×Du …(1)

(もっと読む)

スラグ除去装置及びスラグ除去方法

【課題】スラグと溶融金属との比重の差を利用してスラグの収集を効率的に行うスラグ除去装置及び方法を提供する。

【解決手段】鉛直方向の開口部を有するリング状部10と、リング状部の開口部を下側から塞ぐようにされているプラグ部20と、リング状部を鉛直方向に移動させるリング状部鉛直移動機構30と、プラグ部を鉛直方向に移動させるプラグ部鉛直移動機構40とを備えているスラグ除去装置100、並びにこのスラグ除去装置100を用いるスラグ除去方法とする。この本発明のスラグ除去装置100では、リング状部10の開口部11を下側からプラグ部20で塞ぐことによって、スラグ82を保持するスラグ保持容器が形成されるようにされている。

(もっと読む)

極低窒素鋼および極低硫極低酸素極低窒素鋼の溶製方法

【課題】工業的に容易にS,O,Nを同時に低減する溶鋼処理方法を提供する。

【解決手段】質量%で、C:0.002%以上0.4%以下,Mn:0.1%以上2%以下,Si:0.001%以上1%以下,S:0.005%以下,Al:0.005%以上1%以下,N:0.007%以下,O:0.005%以下なる溶鋼をRH式真空脱ガス処理装置にて、CaOを主体としたフラックスを溶鋼表面に吹き付けて脱硫する処理において、前記フラックス吹き付け前の溶鋼にLa,CeおよびNdからなる群から選ばれる一種または二種以上を添加し、これらの溶鋼に対する濃度を合計で0.0005質量%以上とした後、前記フラックスを溶鋼表面に吹き付けることで[N]≦25ppmが実現され、添加合計濃度を0.0005質量%以上0.008質量%以下とすれば、[S]≦10ppm,[O]≦15ppmかつ[N]≦25ppmが実現される。

(もっと読む)

溶銑脱硫方法

【課題】溶銑に機械攪拌式の脱硫処理を施すに際し、脱硫剤の溶銑中への巻き込み効率を高め、その反応効率を高めることのできる溶銑脱硫方法を提供する。

【解決手段】精錬容器4に装入された溶銑3に上方からインペラ6と棒部材7とを浸漬した状態で、当該溶銑3に対し脱硫剤を加えつつインペラ6で機械攪拌しながら脱硫を行う溶銑脱硫方法において、精錬容器4の中心から棒部材7の中心までの距離L、溶銑3の流れ方向に直交する方向での棒部材7の最大幅W、棒部材7において静止溶銑3に浸漬している部分の長さhが所定の関係を満たすように棒部材7を配置し、溶銑3をインペラ6で撹拌しつつ溶銑3の脱硫を行う。

(もっと読む)

高清浄度軸受鋼及びその溶製方法

【課題】 製造コストが従来の量産鋼と同等であって安価であるとともに、酸化物系非金属介在物が少なく、高性能で且つ高い信頼性を有する高清浄度軸受鋼及びその溶製方法を提供する。

【解決手段】 本発明の高清浄度軸受鋼は、硫黄含有量が0.0020質量%以上で且つ酸化物系非金属介在物の予測最大径が15μm以下であることを特徴とし、本発明の高清浄度軸受鋼の溶製方法は、前記高清浄度軸受鋼の溶製方法であって、予備脱硫処理された溶銑を転炉にて脱炭精錬し、得られた溶鋼を取鍋に出鋼し、出鋼された溶鋼をRH真空脱ガス装置にて精錬することによって軸受鋼を溶製するにあたり、前記RH真空脱ガス装置にて精錬する前までに溶鋼中の硫黄濃度を0.0020質量%以上に調整する。

(もっと読む)

61 - 80 / 155

[ Back to top ]