Fターム[4K013DA12]の内容

溶融状態での鋼の処理 (7,585) | 複合処理、連続処理 (691) | 複合処理 (682) | 真空処理、減圧処理を含む複合処理 (134)

Fターム[4K013DA12]に分類される特許

41 - 60 / 134

溶接熱影響部の靭性に優れた低降伏比鋼材、およびその製造方法

【課題】HAZ靭性のバラツキを低減し、しかも降伏比が80%以下に低減された鋼材と、その製造方法を提供する。

【解決手段】本発明の鋼材は、(A)REMとZrを含有する介在物を含む他、(B)鋼材中の固溶REMと固溶Zrが、固溶REM:0.0010%以下(0%を含む)、固溶Zr:0.0010%以下(0%を含む)を満足し、(C)組織は、ベイナイトおよび/またはマルテンサイトと、フェライトを含み、全組織に占めるフェライト分率が4〜24面積%であり、(D)鋼材の金属組織を後方散乱電子回折像法(EBSP法)で観察したときに、下記(1)式を満足するものである。下記(1)式中、Dは、EBSP法で隣接する2つの結晶の方位差を測定し、結晶方位差が15°以上の大角粒界で囲まれた結晶粒の平均円相当径(μm)を意味する。

35≦D ・・・(1)

(もっと読む)

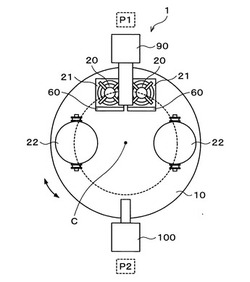

溶鋼の二次精錬設備及び二次精錬方法

【課題】二次精錬設備を簡易化し、当該二次精錬設備で行われる浸漬管の交換を効率よく行う。

【解決手段】二次精錬設備1は、水平方向に回転可能なターンテーブル10を有している。ターンテーブル10上には、浸漬管20を収容可能な2基の収容架台21と、溶鋼を貯留する2基の取鍋22と、がターンテーブル10の同心円状に設けられている。ターンテーブル10上には、収容架台21を昇降させる架台昇降装置60と、収容架台21に収容された浸漬管20を回動させる回動装置と、が設けられている。ターンテーブル10の下方には、処理位置P1において取鍋22を昇降させる取鍋昇降装置が設けられている。ターンテーブル10の上方には、処理位置P1において浸漬管20を所定の高さで保持して、溶鋼の二次精錬を行う処理装置90が設けられている。

(もっと読む)

大入熱時でのHAZ靱性に優れた低硫厚板鋼板の製造方法

【課題】溶接による大入熱時の状況下においても、非常にHAZ靱性が優れていて異方性も少ないものにする。

【解決手段】取鍋精錬においてスラグSの組成を所定の成分とした上で、スラグSの厚みを200mm以上400mm以下とする。スラグSの融点とスラグSの厚みとの関係を所定の式を満たすものとする。溶鋼2のAl濃度を0.01%以上に保った状態で15W/ton以上60W/ton以下で攪拌する。溶鋼2を昇温させる際の還流量を100ton/min以上200ton/min以下として10min以上攪拌する。Al投入量を0.5kg/ton以上2.0kg/ton以下とする。酸素吹き付け量を0.4Nm3/ton以上2.0Nm3/ton以下とする。昇温後は、還流量を100ton/min以上200ton/min以下として5min以上攪拌し、Caの添加終了後から鋳造開始までの時間を10min以上〜60min以下にする。

(もっと読む)

大入熱時でのHAZ靱性に優れた低硫厚板鋼板の製造方法

【課題】溶接による大入熱時の状況下においても、非常にHAZ靱性が優れているものにする。

【解決手段】取鍋精錬においてスラグSの組成を所定の成分とした上で、スラグSの厚みを200mm以上400mm以下とする。スラグSの融点とスラグSの厚みとの関係を所定の式を満たすものとする。溶鋼2のAl濃度を0.01%以上に保った状態で15W/ton以上60W/ton以下で攪拌する。溶鋼2を昇温させる際の還流量を100ton/min以上200ton/min以下として10min以上攪拌する。Al投入量を0.5kg/ton以上2.0kg/ton以下とする。酸素吹き付け量を0.4Nm3/ton以上2.0Nm3/ton以下とする。昇温後は、還流量を100ton/min以上200ton/min以下として5min以上攪拌する。

(もっと読む)

真空脱ガス装置における複合ランスを用いた加熱・精錬方法

【課題】 添加する精錬剤を十分に加熱でき、CaF2を含有しない脱硫剤を用いた場合でも高い脱硫効率を得ることができるのみならず、真空槽の予熱や地金溶解、溶鋼の昇温、溶鋼の脱炭処理なども実施することのできる加熱・精錬方法を提供する。

【解決手段】 ランス先端の中央部に、酸素ガス、不活性ガス、粉体状精錬剤の3種のそれぞれを独立して噴出することの可能なノズルが配置され、該ノズルの周囲に、燃料及びその燃焼用ガスを噴出する燃焼バーナーが二箇所以上に配置された複合ランス13を真空槽5に挿入して行う、真空脱ガス装置における加熱・精錬方法であって、(A)脱ガス処理前の真空槽の予熱、(B)脱ガス処理中の溶鋼3の加熱・昇温、(C)脱ガス処理中の溶鋼の脱炭処理、(D)脱ガス処理中の溶鋼の脱硫処理などの精錬、(E)脱ガス処理中または脱ガス処理後の真空槽の内壁の付着物の加熱溶融除去の中の少なくとも1つを実施する。

(もっと読む)

溶鋼精錬用取鍋及び溶鋼の精錬方法

【課題】 底部に攪拌用ガスの吹込みプラグを有する溶鋼精錬用取鍋において、従来に比較して格段に攪拌強度を高めることのできる溶鋼精錬用取鍋を提供するとともに、この溶鋼精錬用取鍋を使用した、強攪拌下での溶鋼の精錬方法を提供する。

【解決手段】 本発明の溶鋼精錬用取鍋1は、底部にガス吹き用の吹込みプラグ4を2つ以上有する取鍋であって、吹込みプラグの設置される取鍋底部の側壁の内径をDとしたときに、隣接する吹込みプラグの中心間の距離が、D/6以上D/4以下であることを特徴とし、本発明の精錬方法は、前記取鍋に収容された溶鋼5を、下記の(1)式により算出される溶鋼攪拌動力密度εが1000W/トン以上となる攪拌条件下で攪拌することを特徴とする。

ε=(0.0285×QAr×T/Wm)×log[1+(760×H)/(148×P)]…(1)

(もっと読む)

耐疲労亀裂進展特性に優れた鋼材およびその製造方法

【課題】耐疲労亀裂進展特性に優れた鋼材の提供

【解決手段】 質量%で、C:0.01〜0.1%、Si:0.04〜0.6%、Mn:0.5〜2%、P:0.01%以下、S:0.003%以下、B:0.0007%を超え0.01%以下、Al:0.05%未満、N:0.007%以下およびO:0.003%以下を含有し、残部はFeおよび不純物からなり、下記(1)式から求められるBq値が0.003以下、下記(2)式から求められるCeq値が0.15〜0.35であり、かつ、表層から2mm以内の領域における酸化物数が5×104個以下である耐疲労亀裂進展特性に優れた鋼材。

ただし、上記式中の各元素記号は、各元素の含有量(質量%)を意味する。なお、各元素の含有量が不純物レベルの場合には0を代入するものとする。

(もっと読む)

含Ti極低炭素鋼の溶製方法および含Ti極低炭素鋼鋳片の製造方法

【課題】連続鋳造時のノズル詰まりを防止でき、且つ表面性状および内質に優れた冷延鋼板を得ることができる含Ti極低炭素鋼を溶製する。

【解決手段】真空脱ガス設備において、溶鋼を脱炭処理した後、Ti含有合金を添加して脱酸処理することで[%Al]≦[%Ti]/10を満足する組成の脱酸溶鋼とし、次いで、溶鋼にCaを含有する介在物組成調整用合金を添加して溶鋼中の介在物組成をTi酸化物:90%以下、CaO:5〜50%、Al2O3:70%以下に調整し、前記脱酸処理した後の取鍋スラグ中のT.Fe濃度+MnO濃度を10mass%以下、(%CaO)/(%SiO2)を1以上、TiO2濃度を1mass%以上、Al2O3濃度を10〜50mass%とする。溶鋼中の介在物組成が最適化され且つ介在物量が低減されることで、介在物によるノズル詰まりを防止でき、且つ表面性状及び内質に優れた冷延鋼板を得ることができる含Ti極低炭素鋼を溶製できる。

(もっと読む)

金属溶解用ルツボ及びその製造方法

【課題】ジルコニア粉末の表面塗布ではなく、液状のジルコニウムキレートをバインダとして用いて、原料のCaOを成形して焼成することで液体から析出するジルコニアによってCaOを均一に被覆して、均一なCaO−ZrO2共晶を形成することで、溶損の防止と、内表面に付着した溶鋼の剥がし作業と同時に改質層が剥がされることのない強固な改質が得られる金属溶解用ルツボ及びその製造方法を提供する。

【解決手段】真空溶解炉で使用される酸化カルシウム(CaO)を主成分とする金属溶解用ルツボにおいて、原料となる前記CaOの粉体を液状のジルコニウムキレートをバインダとして成形、焼成して、骨材のCaOに均一なCaO−ZrO2共晶を析出させる。

(もっと読む)

真空脱ガス処理装置における排気開始方法

【課題】真空脱ガス槽内を所定の圧力に減圧する時間を短縮するためプレ排気を用いる場合に、真空脱ガス槽内へのエアの流入を確実に防止することができる真空脱ガス処理装置における排気開始方法を提供する。

【解決手段】真空脱ガス処理装置10は、取鍋13の上方に設置され、下部14aが溶鋼12に200〜500mm浸漬した真空脱ガス槽14と、真空脱ガス槽14内のエアを吸引する真空排気装置と、真空脱ガス槽14と真空排気装置をつなぐ排気配管16、20及び均圧配管18と、排気配管16、20に設けられた排気主弁17及び均圧配管18に設けられた均圧弁19と、取鍋13を昇降する昇降装置11とを備えている。排気主弁17及び均圧弁19を閉じた状態で排気配管20を減圧した後、均圧弁19を開き、真空脱ガス槽14内を減圧代0.04MPa以上減圧する。その際、均圧弁19を開にする時点又は開にする以前の時点から取鍋13を上昇させる。

(もっと読む)

高Mn極低炭素鋼の溶製方法

【課題】 Mn鉱石をMn源として使用して、転炉と真空脱ガス設備とを組み合わせて高Mn極低炭素鋼を溶製するにあたり、複数回のAlの成分調整を必要とせずに、1回のAl脱酸処理のみで溶鋼中Al含有量を調整する。

【解決手段】 転炉から出鋼後の溶鋼を真空脱ガス設備にて真空脱炭精錬及びAl脱酸処理して、Mn量が0.4〜2.0質量%以下の高Mn極低炭素鋼を溶製するに際し、転炉ではMn源としてMn鉱石を投入して脱炭精錬し、真空脱炭精錬後のAl脱酸処理では、下記の(1)式で算出される投入量と一致する量のAl系脱酸剤を添加する。尚、(1)式において、WAL:溶鋼トンあたりの脱酸剤投入量、A:溶鋼トンあたりのAl目標値、[O]:溶鋼中酸素濃度、ΔMn:出鋼直後から真空脱炭精錬後の溶鋼中Mn濃度変化(質量%)、B:脱酸剤のAl純分、α、β、γ:定数である。 WAL=(A+α×[O]+β+γ×ΔMn)/B…(1)

(もっと読む)

極低炭素鋼の溶製方法

【課題】本発明は、炭素濃度が100ppm以下で、かつ酸素濃度が2ppm以下の極低炭素鋼を安定して達成可能な極低炭素鋼の溶製方法を提供することを目的としている。

【解決手段】転炉で一次精錬された溶鋼を未脱酸で取鍋に出鋼し、真空脱ガス装置を用いて二次精錬を行い、炭素濃度が100ppm以下の極低炭素鋼に溶製するに際し、前記真空脱ガス装置にて、まず前記溶鋼中の酸素濃度を測定し、その測定値に応じて脱酸剤としての高炭素フェロマンガンを添加し、該溶鋼の酸素濃度を400〜500ppmに予備調整してから脱炭し、その後に別の脱酸剤で仕上げ脱酸し、酸素濃度を2ppm以下にする。

(もっと読む)

極低炭素フェライト系ステンレス鋼の製造方法

スラグ中の(Cr2O3)含有量と適正な組成及び液相分率を制御して真空脱炭精錬効率を極大化し、従来の技術に対して短時間内に溶鋼中の炭素濃度を極低水準として含むフェライト系ステンレス鋼を製造する。本方法は、AOD精錬炉にて粗脱炭及び脱窒後、未脱酸状態で溶鋼を取鍋に出鋼した後、取鍋の溶鋼上部の未脱酸スラグを除去し;取鍋を大型真空槽に安着して減圧した後、溶鋼上部からランスを介して酸素ガスを吹き込んで脱炭反応を行い;酸素吹錬の開始時点でAlを投入してAl2O3を生成させ;酸素吹錬の終了時点で生石灰を投入してCaO−Al2O3−Cr2O3−MgO系スラグを形成させ、酸素吹錬の終了後、流動性が良好なスラグと溶鋼との反応を通じてスラグ中の[Cr2O3]と溶鋼中の[C]との反応により真空微細脱炭が促進され;真空微細脱炭効率を極大化するため取鍋底の多孔性プラグを介してArのような不活性ガスを供給する。  (もっと読む)

(もっと読む)

高清浄度軸受鋼及びその溶製方法

【課題】 製造コストが従来の量産鋼と同等であって安価であるとともに、酸化物系非金属介在物が少なく、高性能で且つ高い信頼性を有する高清浄度軸受鋼及びその溶製方法を提供する。

【解決手段】 本発明の高清浄度軸受鋼は、硫黄含有量が0.0020質量%以上で且つ酸化物系非金属介在物の予測最大径が15μm以下であることを特徴とし、本発明の高清浄度軸受鋼の溶製方法は、前記高清浄度軸受鋼の溶製方法であって、予備脱硫処理された溶銑を転炉にて脱炭精錬し、得られた溶鋼を取鍋に出鋼し、出鋼された溶鋼をRH真空脱ガス装置にて精錬することによって軸受鋼を溶製するにあたり、前記RH真空脱ガス装置にて精錬する前までに溶鋼中の硫黄濃度を0.0020質量%以上に調整する。

(もっと読む)

耐サワー性能に優れた鋼管用鋼およびその製造方法

【課題】スラグ組成、溶鋼の昇熱処理、攪拌処理およびCa添加の適正化により、優れた耐サワー性能と清浄度を有する鋼管用高強度耐HIC鋼およびその製造方法を提供する。

【解決手段】(1)C、Mn、Si、P、S、Ti、Al、Ca、N及びO、並びに必要に応じてCr、Ni、Cu、Mo、V、B及びNbの一種以上を所定量含有し、残部がFe及び不純物からなる鋼であって、鋼中介在物がCa、Al、O及びSを主成分とし、介在物中のCaO含有率が30〜80%、かつ、鋼中N含有率(ppm)と介在物中のCaO含有率(%)との比が下記(1)式を、介在物中のCaS含有率(%)が下記(2)式を満足する耐サワー性能に優れた鋼管用鋼である。

0.28≦[N]/(%CaO)≦2.0・・・・(1)、 (%CaS)≦25%・・・・(2)

(2)鋼中N含有率(ppm)と溶鋼中へのCa添加量WCA(kg/t)との比が下記(3)式を満足するようにCaを添加する前記(1)の鋼管用鋼の製造方法である。200≦[N]/WCA≦857・・(3)

(もっと読む)

極低炭素鋼の連続鋳造方法

【課題】 AlレスTi−REM脱酸した極低炭素鋼の連続鋳造において,連続鋳造の取鍋交換部近傍でも安定的にノズル閉塞を防止するための方法を提供する。

【解決手段】 溶鋼のAl濃度が0.015質量%以下のTi−REM脱酸した極低炭素鋼を鋳造するに当たり,取鍋中のスラグ成分を以下の値にして鋳造することを特徴とする連続鋳造方法。このため、出鋼後のスラグに金属Al,金属Tiもしくはその合金を改質剤として取鍋流出スラグ1ton当たり金属Alもしくは金属Ti換算で50〜200kgを添加し,さらに出鋼中もしくは出鋼後のスラグにCaOやCaOを含むフラックスを取鍋流出スラグ1ton当たりCaO換算で200〜500kg添加すると好ましい。

FeO+MnO≦14質量%

Al2O3≦40質量%

(もっと読む)

RH真空脱ガス装置による溶鋼の精錬方法

【課題】 RH真空脱ガス装置を用いてAlレス極低炭素鋼を溶製するに当たり、スラグ及び脱酸生成物によるRH真空脱ガス装置の耐火物の溶損を防止することができ、その結果、RH真空脱ガス装置の生産性を向上させ、製造コストを従来に比較して大幅に低減することのできる精錬方法を提供する。

【解決手段】 未脱酸状態の溶鋼3をRH真空脱ガス装置1により真空脱炭処理し、その後、脱酸用Si源をRH真空槽5内の溶鋼に添加して脱酸処理し、Al含有量が0.001質量%以下であるAlレス極低炭素鋼をRH真空脱ガス装置で溶製する、RH真空脱ガス装置による溶鋼の精錬方法であって、真空脱炭処理末期の脱酸用Si源の投入前、脱酸用Si源の投入と同時、脱酸用Si源の投入後、のうちの少なくとも何れか1つの時期に、RH真空槽内の溶鋼にMgOを主成分とするフラックス16を添加する。

(もっと読む)

Alを含有する溶鋼の昇温方法及び装置

【課題】真空脱ガス装置を用いた二次精錬において、Alを含有する溶鋼を昇熱する際に、煉瓦の均一溶損を可能とする溶鋼の昇温方法および昇温装置を提供する。

【解決手段】ランス中心軸とランス孔の中心軸とのなす角度が3°〜10°の上吹き酸素ランス1と、この上吹き酸素ランスを、鉛直方向の中心を軸に回転させる回転機構とを備えた昇温装置を用い、前記上吹き酸素ランスを、鉛直方向の中心を軸に回転させながら、溶鋼3中のAlを酸化することでAlを含有する溶鋼を昇温する。

【効果】側壁煉瓦の溶損バランスを調整でき、煉瓦厚さの有効活用を図ることができる。

(もっと読む)

極低炭素鋼板、極低炭素鋼の精錬方法、および極低炭素鋼板の製造方法

【課題】鉄鋼量産製造法で製造可能な、極低炭素かつ極低Al濃度であって、高い絞り性を有する冷延鋼板とその鋼板用溶鋼の精錬方法とを提供する。

【解決手段】質量%で、C:0.0005%以上0.025%以下、Si:0.003%以上0.15%以下、Mn:0.3%以上2.5%以下、P:0.15%以下、S:0.02%以下、N:0.006%以下、sol.Al:0.0002%以上0.005%以下、Ti:0.005%以上0.05%以下、Nb:0.020以上0.20%以下を含有し、残部Feおよび不純物からなるとともに、Nb/Ti比が2.0以上である化学組成を有し、介在物が下記式(1)から(3)を満たす。

NTi≧30個/mm2 (1)

NTi/(NTi+NAl)≧0.80 (2)

NTi/NTotal≧0.65 (3)

ここで、NTi,NAl及びNTotalはいずれも圧延方向に平行な縦断面における長径1μm以上の介在物であって、それぞれ、Ti酸化物を50%以上含有するもの、Al酸化物を50%以上含有するもの、及び全酸化物系介在物の平均数密度である。

(もっと読む)

溶鋼の加熱方法および圧延鋼材の製造方法

【課題】環流型の真空脱ガス装置を用いて効率的に溶鋼の温度を上昇させる溶鋼の加熱方法、及びその加熱方法を行う鋼材の製造方法を提供する。

【解決手段】浸漬管を介して真空槽と取鍋の間で溶鋼を環流させる真空脱ガス装置にて、昇熱操作前の酸素濃度が0.010〜0.070質量%の範囲の溶鋼に対してAl添加および真空槽内溶鋼表面に酸素ガスの吹き付けを行って酸素ガスとAlとを反応させて溶鋼を加熱する方法であって、酸素ガスを供給する工程の間に1回以上Al添加操作を行うこととし、当該Al添加操作における1回あたりのAl添加量が溶鋼1tあたり0.1kg以上0.5kg以下であり、前記Al添加操作を、酸素ガスの供給開始から少なくとも溶鋼量(t)および還流量(t/s)に基づき決定される所定の時間τ経過した後に行うこと、および2回目以降の添加については直前の添加から前記時間τ経過した後に行うことにより、溶鋼中のAl2O3系属介在物残存量が抑制される。

(もっと読む)

41 - 60 / 134

[ Back to top ]