Fターム[4K013DA12]の内容

溶融状態での鋼の処理 (7,585) | 複合処理、連続処理 (691) | 複合処理 (682) | 真空処理、減圧処理を含む複合処理 (134)

Fターム[4K013DA12]に分類される特許

21 - 40 / 134

清浄性に優れた低炭素アルミキルド鋼の溶製方法

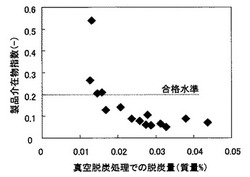

【課題】 転炉による一次精錬とRH真空脱ガス装置による二次精錬とを組み合わせて、酸化物系介在物の極めて少ない高清浄な低炭素アルミキルド鋼を安定して溶製する。

【解決手段】 炭素を0.02〜0.06質量%含有する低炭素アルミキルド鋼の溶製方法であって、転炉で溶製した溶鋼を未脱酸の状態で転炉から取鍋に出鋼し、出鋼後、Alを含有するスラグ改質剤を、Al純分あたり0.3kg/溶鋼−t以上の添加量で、未脱酸状態の溶鋼上に存在する取鍋内のスラグに上置き添加し、添加したAlによってスラグ中の低級酸化物を還元し、次いで、RH真空脱ガス装置にて、新たに酸素源を溶鋼に供給することなく溶鋼中の溶存酸素と溶鋼中の炭素とを減圧下で反応させて脱炭処理を行い、0.015質量%以上の脱炭量が確保され、且つ、溶鋼中の炭素濃度が0.02〜0.06質量%となった時点で脱炭処理を終了し、その後、減圧下の溶鋼にAlを添加して溶鋼を脱酸する。

(もっと読む)

含マンガン極低炭素鋼の溶製方法

【課題】 本発明は、金属Mnの使用量を従来より低減し、且つ真空脱ガス装置内での処理を鋳造開始予定時間内で行うことの可能な含マンガン極低炭素鋼の溶製方法を提供することを目的としている。

【解決手段】 目標Mn濃度が0.3〜3.0質量%である含マンガン極低炭素鋼の溶製方法を改良した。その内容は、前チャージの連続鋳造が終了する時間を鋳造速度で予測して今回チャージの鋳造開始予定時刻を定めると共に、真空脱ガス処理開始時に、現時点から前記鋳造開始予定時刻までの余裕時間を算出し、該余裕時間から、真空脱ガス処理におけるキルド処理所要時間、真空脱ガス処理終了から連続鋳造設備への溶鋼の搬送所要時間及び鋳造準備時間を差し引いた時間を脱炭処理可能時間とし、該脱炭処理可能時間内に脱炭処理が可能となるように、処理開始前に溶鋼中に添加するFe−Mn合金の投入量を決定し、投入後の溶鋼中の予想Mn濃度と製品鋼材の目標Mn濃度との差分を前記キルド処理時に溶鋼中に金属Mnを添加して調整するものである。

(もっと読む)

溶鋼精錬方法

【課題】取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行うに際し、優れた脱硫率を維持しつつ、鋼板中のA系介在物を低減することのできる溶鋼精錬方法を提供する。

【解決手段】取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行った後、真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させ、さらに取鍋と真空槽の間で溶鋼を環流する。これにより、脱硫剤として粒径の小さな粉体脱硫剤を用いたとしても、熱延鋼板にA系介在物が発生することがなく、復硫を抑制しつつ、加工性の良好な極低硫鋼を製造することができる。

(もっと読む)

溶鋼脱硫方法

【課題】脱硫材が溶鋼中に懸濁しているAl2O3と合体しても、脱硫効率が落ちない溶鋼の脱硫方法を提供する。

【解決手段】二次精錬設備で、脱硫の時間経過に従って、Al2O3の濃度を増加させた脱硫材を用いることを特徴とする溶鋼脱硫方法で、特に、脱硫開始から3〜5分まで、CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0.25、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用し、その後、CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用する。

(もっと読む)

溶融鉄の脱銅・脱錫処理方法

【課題】 鉄スクラップを鉄源として利用して溶融鉄を溶製する際に、鉄スクラップによって溶融鉄に持ち込まれる銅及び/または錫を短時間で効率的に除去することのできる、溶融鉄の脱銅・脱錫処理方法を提供する。

【解決手段】 本発明の溶融鉄の脱銅・脱錫処理方法は、RH真空脱ガス装置1の環流用ガスの全部または一部に溶融鉄3に溶解するガスを使用して取鍋内の溶融鉄をRH真空脱ガス装置の真空槽5と取鍋2との間で環流させ、溶融鉄中に含まれる銅及び/または錫を真空槽内で蒸発除去する。この場合に、溶融鉄に溶解するガスとしては、窒素ガス、水素ガス、プロパンガス、アンモニアガスのうちの1種または2種以上を使用することが好ましい。

(もっと読む)

低炭素高マンガン鋼の溶製方法

【課題】 炭素濃度が0.05質量%以下、マンガン濃度が0.5質量%以上の低炭素高マンガン鋼を真空脱炭処理によって溶製するにあたり、マンガンの酸化ロスを抑制した状態で、マンガン源として炭素を含有するマンガン系合金鉄を使用することのできる、低炭素高マンガン鋼の溶製方法を提供する。

【解決手段】 本発明に係る低炭素高マンガン鋼の溶製方法は、真空脱ガス設備1の真空槽内の溶鋼3に酸素源を供給して溶鋼に真空脱炭処理を施し、炭素濃度が0.05質量%以下、マンガン濃度が0.5質量%以上である低炭素高マンガン鋼を溶製する方法であって、炭素を含有するマンガン系合金鉄を前記溶鋼中に吹き込みながら溶鋼に真空脱炭処理を施すことを特徴とする。

(もっと読む)

連続真空度制御方法

【課題】地金やダストの飛散を抑え、Crの酸化ロスを抑制しながら、安定して溶鋼の脱炭を行うことのできる連続真空度制御方法を提供する。

【解決手段】含Cr溶鋼4の減圧脱炭精錬における処理容器2の真空度制御方法であって、吹酸脱炭により排ガス中のCO体積濃度が20%に達したときを脱炭開始時として脱炭開始時の真空度を100〜300torrの範囲とし、吹酸脱炭中の任意の1min間における減圧変化量の最大値を30torr/min以下となるように真空度を調整し、且つ、脱炭開始時以降に、溶鋼4中のCの質量濃度[%C]が脱炭平衡時のC質量濃度[%C0]に達するまでの間において、平均減圧速度が0〜8.0torr/minの範囲で、処理容器2内の減圧を徐々に進行させる。

(もっと読む)

ボアを含む金属製インゴットを製造する方法並びに関連のインゴット及び成形装置

本方法において、インゴット型2と、コア4と、底部27とによって画定された成形キャビティ3Aを含む型1が、溶融金属をその上部にて導入する手段9を含む真空鋳造エンクロージャー5の内側に配置されている。真空鋳造エンクロージャー5の中に導入された溶融鋼を受け入れるのに適しているとともに、成形キャビティ3A内に溶融金属を再分配するのに適している、溶融金属を受け入れて分配する手段11A、11’が、成形キャビティ3Aの上部に配置されている。溶融金属は、受け入れて分配する手段11A、11’の上に溶融金属を注ぐために真空下で溶融鋼の第1の噴流50を形成するように、かつ、真空下で溶融鋼の少なくとも1つの第2の噴流52を形成するようにエンクロージャー5の中に導入され、第2の噴流52は、成形キャビティ3Aに溶融金属を満たすように、受け入れて分配する手段11A、11’で始まるとともに成形キャビティ3Aで終わる。  (もっと読む)

(もっと読む)

超高純度合金鋳塊の製造方法

【課題】コールドハース式電子ビーム溶解法における、酸化剤として酸化鉄などを用いる酸化精錬技術において、不純物元素である炭素を合金中から除去できる方法を明示すること、および、この酸化精錬技術を、製品鋳塊重量が例えば10kg以上となる実用規模の精錬技術にまで発展させるための方法を明示すること。

【解決手段】コールドハース式電子ビーム溶解装置11の水冷銅製皿状容器9に合金原料を供給して、5×10−4mbarよりも低い気圧下において合金溶湯プール13を形成する。その後、水冷銅製皿状容器9内の合金溶湯プール13に酸化鉄を添加して、不純物元素である炭素を除去する。ここで、酸化鉄の添加重量を、合金溶湯プール13中の不純物元素である炭素を全量酸化させるために算出される算出重量の1.0倍以上、4.0倍以下とする。

(もっと読む)

超高純度合金鋳塊の製造方法

【課題】コールドクルーシブル式誘導溶解法を利用した酸化精錬技術において、少なくとも炭素およびCaを含む不純物元素を合金中から除去できる方法を明示すること、および、この酸化精錬技術を、製品鋳塊重量が例えば10kg以上となる実用規模の精錬技術にまで発展させるための方法を明示すること。

【解決手段】精錬剤は、酸化鉄とCaハライド組成フラックスとの混合物である。Caハライド組成フラックスは、例えばフッ化カルシウムに酸化カルシウムを5〜30wt%配合したCaF2-CaOである。酸化鉄の添加重量を、合金溶湯プール6中の炭素およびカルシウムを含む不純物元素を全量酸化させるために算出される算出重量の0.2倍以上、4.0倍以下とする。また、合金溶湯プール6の重量に対するCaハライド組成フラックスの添加率を、0.5wt%以上、5.0wt%以下とする。精錬工程では、チャンバー内の排気状態を15分以上保持する。

(もっと読む)

高清浄鋼の溶製方法

【課題】低融点酸化物含有フラックスを溶鋼中に極力残存させないための高清浄鋼溶製方法を提供する。

【解決手段】二次精錬設備において、主成分がCaOで、融点が1500℃以下の酸化物またはフッ化物を一種以上含む脱硫フラックスで溶鋼を脱硫した後にAlを溶鋼中に添加し、その後に溶鋼中に酸素ガスを吹き込むまたは吹き付けることを特徴とし、更にその際、Al添加の添加量が0.02〜0.04mass%であり、かつ酸素ガス吹き込みまたは吹き付け量が、溶鋼1tあたり0.1〜0.2Nm3であることを特徴とする高清浄鋼の製造方法。

(もっと読む)

低燐ステンレス鋼の製造方法

【課題】脱燐が困難なFe−Cr−Ni系ステンレス鋼を脱燐して最終的に0.02mass%以下の燐濃度に抑えることができるとともに、冷えたCr原料を投入する必要がなく、また、入手が容易な低品質(高P)の合金スクラップ原料を有効活用することができる技術を提供する。

【解決手段】2つの電気炉を用いて原料を溶解し、それらを合わせることで目的とする成分のステンレス鋼を製造する低燐ステンレス鋼の製造方法であって、第1の電気炉においては、少なくともFe、Cr、Niを含む鋼を溶解し、第2の電気炉においては、少なくともFeを含む鋼、あるいは少なくともFeおよびNiを含む鋼を溶解し、第2の電気炉にて溶解した溶鋼に酸素を吹き込むことによりPを酸化除去し、第1および第2の電気炉で溶解した鋼を合わせた後、P濃度を0.02mass%以下とする低燐ステンレス鋼の製造方法。

(もっと読む)

溶接熱影響部の靭性および母材疲労特性に優れた鋼材およびその製造方法

【課題】入熱量が50kJ/mm以上の大入熱溶接を行なった場合であってもHAZ靭性に優れており、しかも母材自体の疲労特性を改善した鋼材を提供する。

【解決手段】本発明の鋼材は、(a)Zr、REM、およびCaを含有する酸化物を含み、(b)全酸化物の組成を測定して単独酸化物として換算したとき、ZrO2:5〜50%、REMの酸化物:10〜50%、およびCaO:5.0〜50%を満足し、(c)円相当直径で0.1〜2.0μmの酸化物が1mm2あたり120個以上、円相当直径で5.0μm超の酸化物が1mm2あたり5個以下であり、(d)金属組織をEBSP法で観察したとき、結晶方位差が15°以上の大角粒界で囲まれた結晶粒の平均円相当径Dが25μm以下で、該大角粒界に占めるランダム粒界の割合Rが70面積%以下で、(e)平均硬さが170Hv以上である。

(もっと読む)

軸受鋼の製造方法

【課題】CaF2などのフッ素源を含有しないフラックスを用いて、鋼中介在物を微細化すると同時に介在物個数を低減し、清浄性が高く、転動疲労寿命特性に優れた軸受鋼を製造する。

【解決手段】溶鋼を収容する取鍋内にCaO−SiO2系フラックスを添加し、次いで、大気下において、Alにより脱酸された溶鋼と前記フラックスとを攪拌用ガスの溶鋼中への吹き込みによって攪拌し、溶鋼のトータル酸素濃度が0.0030質量%以下となった後に、下記の(1)で定義される[%Ca]effが0.0003質量%以上0.0010質量%以下の範囲内で溶鋼にCaを添加し、その後、真空脱ガス装置において溶鋼を減圧下で精錬する。[%Ca]eff=[質量%Ca]-(0.18+130×[質量%Ca])×[質量%T.O]−(1)。但し、[質量%Ca]は溶鋼中のCa濃度(質量%)、[質量%T.O]は溶鋼中のトータル酸素濃度(質量%)である。

(もっと読む)

高清浄アルミキルド鋼の製造方法

【課題】酸化物系介在物を減少させて曲げ性に優れた鋼板を製造することができるようにする。

【解決手段】取鍋精錬時において、ガス攪拌の時間を5分以上とし、静止状態でのスラグ厚は260mm以上400mm未満とする。また、取鍋精錬時において、スラグ中のMgO量が1.2kg/ton以上5.0kg/ton以下とし、ガス攪拌の時間(t1)とスラグ中のMgO量(X)との関係がt1≦−5X+40を満たすとと共に、t1≧−5X+20を満たすようにする。さらに、真空脱ガス精錬において、溶鋼の還流時間を10分以上40分以下とし、溶鋼還流量も150ton/min以上200ton/min以下とする。

(もっと読む)

大入熱溶接熱影響部の靱性に優れた鋼材およびその製造方法

【課題】建築、橋梁などの大型構造物に使用される溶接構造用鋼材において、大入熱溶接部においてもシャルピー試験で安定して高い値を示す靭性に優れた鋼材およびその製造方法について提供する。

【解決手段】質量%で、C:0.01〜0.2%、Si:0.03〜0.5%、Mn:0.5〜2.0%、P:0.02%以下、S:0.01%未満、Al:0.005超〜0.08%、Ti:0.0005〜0.02%、Ca:0.0003〜0.02%、N:0.002〜0.009%及びO(酸素):0.001〜0.0035%を含有し、残部はFe及び不純物からなり、板厚方向で1/4位置におけるフェライト面積率が15%以上であり、鋼中に粒径0.5〜5μmのCaO・Al2O3系介在物が存在し、その介在物のアスペクト比が1.9以下であることを特徴とする大入熱溶接熱影響部の靱性に優れた鋼材とその製造方法。

(もっと読む)

減圧精錬設備及びその操業方法

【課題】炉内に高温の溶鋼を収容した状態で大気精錬から減圧精錬に切り替え、精錬を行ったときに炉内で蒸発した金属が集塵機に集塵されて、発火により濾布を焼損する問題を未然に防ぐことのできる減圧精錬設備を提供する。

【解決手段】AOD炉10に、開口18を閉鎖する蓋体34と減圧吸引を行う減圧吸引管とを有する減圧装置を付加し、大気精錬の後に蓋体34を装着して減圧精錬を行う設備において、溶鋼Wの上方位置で炉壁を貫通して設けた酸素吹込管58から減圧状態の下でO2ガスを炉内に且つ溶鋼Wの上方空間Kに吹き出す酸素吹込装置56を取り付けておく。

(もっと読む)

極低窒素鋼の精錬方法

【課題】脱炭・脱窒素法による精錬中または精錬終了後に炉蓋を取り外し且つ炉本体を傾け、溶鋼を開口部から出鋼する際に、大気中の窒素の吸収を確実に防ぎ、窒素含有量が極低レベルの溶鋼を提供できる極低窒素鋼の精錬方法を提供する。

【解決手段】ほぼ円筒形である鉄皮3a〜3cの内側に耐火物4が貼り付けられ、炉底2a側を内外に貫通する2重管羽口10、および上端に開口部6を有する炉本体2と、該炉本体12の開口部6を精錬時に閉塞し、且つ炉内5を減圧雰囲気にするための排気孔を有する炉蓋と、を備えた精錬炉1を用い、溶鋼M中の酸素、窒素、および炭素を除去する精錬中でのサンプリング時や精錬終了後の出鋼時において、炉蓋を炉本体から取り外し、該炉本体を開口部をほぼ水平向きに傾動させ、出鋼口側に炉本体を内外に貫通して設けた上部羽口と、炉本体の炉底側を内外に貫通する2重管羽口7とからArを吹き込む、極低窒素鋼の精錬方法。

(もっと読む)

含クロム溶鋼の減圧脱炭精錬方法

【課題】含クロム溶鋼の減圧精錬方法において、連続的に測定した溶鋼温度の情報を基に、溶鋼中[C]濃度を把握し、脱炭条件を制御することで、クロムの酸化損失を少なくする。

【解決手段】減圧下で含クロム溶鋼に酸素ガスと不活性ガスを吹き込んで脱炭精錬を行う方法において、減圧開始時から溶鋼温度を連続的に測定し、測定した溶鋼温度及び計算式を用いて、自然脱炭基、酸素脱炭基および拡散脱炭基の各期毎で精錬条件の制御を行うことにより、脱炭終了時の[C]濃度の予測精度を向上できるとともに、脱炭反応の進行状況を的確に把握することができ、かつ脱炭酸素効率を安定的に高位に保つことができる。

(もっと読む)

溶接熱影響部の靭性および母材低温靭性に優れた鋼材、並びにその製造方法

【課題】HAZ靭性のバラツキを低減し、しかも母材自体の低温靭性も高められた鋼材と、その製造方法を提供する。

【解決手段】本発明の鋼材は、(A)REMとZrを含有する介在物を含む他、(B)鋼材中の固溶REMと固溶Zrが、固溶REM:0.0010%以下(0%を含む)、固溶Zr:0.0010%以下(0%を含む)を満足し、(C)鋼材の金属組織を後方散乱電子回折像法(EBSP法)で観察したときに、下記(1)式と(2)式を満足するものである。下記(1)式中、Dは、EBSP法で隣接する2つの結晶の方位差を測定し、結晶方位差が15°以上の大角粒界で囲まれた結晶粒の平均円相当径(μm)を意味する。下記(2)式中、Mは、結晶方位差が55°以上の大角粒界で囲まれた結晶粒が鋼材全体に占める割合(面積%)を意味する。

D≦30 ・・・(1)

50≦M ・・・(2)

(もっと読む)

21 - 40 / 134

[ Back to top ]