Fターム[4K013DA13]の内容

溶融状態での鋼の処理 (7,585) | 複合処理、連続処理 (691) | 複合処理 (682) | 撹拌処理を含む複合処理 (97)

Fターム[4K013DA13]に分類される特許

1 - 20 / 97

低カルシウム鋼の溶製方法

溶鋼の精錬方法

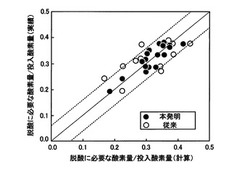

【課題】真空精錬方法における排ガス中の酸素濃度などの情報をより適確に利用することで、溶鋼の精錬方法を合理化する。

【解決手段】ある時点(ti)での排ガス流量測定値(Vi)を計測し、この時点(ti)において排ガス流量測定器を通過していた排ガス中の酸素質量濃度(Oi)の値を、時点(ti)において該排ガス流量測定器を通過していた排ガスが、酸素質量濃度分析計に到達するまでに要した時間(Δti)を加算した時点(ti+Δti)における酸素質量濃度分析値とする。このことで、排ガス流量測定値(Vi)を計測した時点(ti)における排ガス中酸素質量濃度の計算精度を高める。

(もっと読む)

連続鋳造方法

【課題】溶鋼の凝固温度を製造工程中に測定可能にすると共に測定精度を向上させて、溶鋼の目標鋳込温度の迅速且つ適正な設定を可能にすることによって、製造金属の品質の向上を図る連続鋳造方法を提供することを課題とする。

【解決手段】ステンレス溶鋼2の精錬工程Cの後に、精錬したステンレス溶鋼2を連続鋳造する連続鋳造方法は、精錬工程C内で、成分調整を行った後のステンレス溶鋼2の凝固温度を測定する凝固温度測定ステップと、測定した凝固温度に所定の過熱度を加えた温度を、連続鋳造におけるステンレス溶鋼2の目標鋳込温度に設定する目標鋳込温度設定ステップと、目標鋳込温度に基づき、連続鋳造におけるステンレス溶鋼2の鋳込温度を調節する温度調節ステップとを含む。

(もっと読む)

ボロン含有ステンレス鋼の製造方法

【課題】ボロン含有ステンレス鋼の製造に当たり、ボロンを鋼中に効率よく歩留らせることのできるボロン含有ステンレス鋼の製造方法を提案する。

【解決手段】鉄、クロムおよびニッケル含有原料を電気炉で溶解し、得られた溶鋼をAODおよび/またはVODにて脱炭精錬し、次いで、Al、またはAlとフェロシリコン合金を用いて脱酸することでCrの還元を行ない、その後、生石灰や蛍石を添加すると共にAlを添加してAlの含有量が0.005〜0.2mass%となるようにし、その後、0.05〜2.50mass%のボロン源を添加して、ボロン含有ステンレス鋼を製造する。

(もっと読む)

溶鋼の二次精錬方法および製造方法

【課題】転炉出鋼後から二次精錬終了前において採取した溶鋼試料のS濃度を迅速かつ精度よく分析することによって、高い精度で鋼のS濃度を制御することを可能とする溶鋼の脱硫方法、およびその脱硫方法を用いた溶鋼の製造方法を提案する。

【解決手段】転炉から出鋼した溶鋼を二次精錬する方法において、精錬中の溶鋼から採取した試料のS濃度を分析し、その分析値に基づいて、その後の脱硫処理条件を決定するに当たり、上記S濃度の分析を、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶鋼中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む分析方法で行う溶鋼の脱硫方法および製造方法。

(もっと読む)

溶鋼の製造方法

【課題】溶銑を転炉で予備脱燐処理し、次いで、この溶銑に別の転炉で脱炭精錬を行って溶鋼を製造するにあたり、上吹きランスの流路内での発熱・燃焼を危惧することなく、高い着熱効率及び生産性で溶鋼を製造する。

【解決手段】精錬剤供給路と、第1の燃料供給路と、燃焼用ガス供給路と、脱燐用酸化性ガス供給路と、第2の燃料供給路と、を構成する第1の上吹きランス1を用い、第1及び第2の燃料供給路からの燃料により火炎を形成させながら、精錬剤供給路から不活性ガスともに酸化鉄、石灰系媒溶剤、可燃性物質の1種以上を供給しながら脱燐用酸化性ガスを吹き付けて溶銑を予備脱燐処理し、次いで、溶銑を別の転炉に装入し、精錬用酸素ガス供給路と、燃料供給路とを有する第2の上吹きランスを用い、燃料供給路からの燃料により火炎を形成させながら、精錬用酸素ガス供給路から酸素ガスとともに粉状媒溶剤を供給して溶銑を脱炭精錬して溶鋼を製造する。

(もっと読む)

鋼製品を製造するためのフレキシブルな最小エネルギー利用アーク炉システムおよび方法

【課題】一定状態またはランダムな順序での一度限りの鋳造最終用途から連続鋳造最終用途まで、少なくとも非真空アーク再溶解鋼と、真空アーク再溶解鋼と、真空酸素脱炭非真空アーク再溶解鋼と、真空酸素脱炭真空アーク再溶解鋼とを製造するフレキシブルさを有する、アーク炉、取鍋冶金炉および真空脱ガス複合システムを提供する。

【解決手段】鋼製造システム10の溶銑接触構成要素の予熱による溶銑接触構成要素の熱損失低減およびアーク炉30内の持ち越しヒールの使用により、エネルギーの利用を最小限に抑える。システムの処理能力は、アーク炉30の溶解能力によってのみ制限される。

(もっと読む)

高疲労強度鋼鋳片の製造方法

【課題】 ストラス寿命試験の10%破断寿命(B10寿命)が5×107回以上となる高疲労寿命の高疲労強度鋼鋳片の製造方法を提供する。

【解決手段】 高炉で溶製された溶銑を転炉で脱炭精錬して溶鋼を溶製し、該溶鋼を転炉から取鍋に出鋼し、その後、取鍋内の溶鋼に加熱攪拌処理を施した後に真空脱ガス処理を施し、次いで、得られた溶鋼を連続鋳造機で連続鋳造して高疲労強度鋼の鋳片を製造するにあたり、前記出鋼後に取鍋内の転炉スラグを取鍋から除滓し、該転炉スラグの除滓後、取鍋内に媒溶剤を添加して、該媒溶剤の添加によって生成される取鍋内スラグの組成を、比[質量%CaO/質量%SiO2]が6.0〜12.0、比[質量%CaO/質量%Al2O3]が1.5〜3.0、MgO含有量が4.0質量%以下、TiO2含有量が1質量%以下で、且つ、取鍋内スラグの1600℃での粘度を1.3〜2.0poiseに調整し、前記加熱攪拌処理を実施する。

(もっと読む)

REM添加鋼の製造方法

【課題】REMの歩留を確保しつつ、ノズル閉塞性の向上やノズル溶損性の向上を図ることによって安定的に操業することができるようにする。

【解決手段】REM添加鋼の製造方法は、まず、REM=20〜40質量%、Ca=1〜5質量%、残部にSiを含み且つ5×Ca濃度(質量%)+5≦REM濃度(質量%)≦5×Ca濃度(質量%)+25を満たす組成で、さらに、1mm以下の粒度のものが25%未満、100μm以下の粒度のものが15%未満、平均粒度が500μm〜700μm、最大粒度が5mmとなるREM添加用ワイヤーを用意する。二次精錬処理にて、S≦0.0020質量%、O≦0.0030質量%、0.01≦Al≦0.07質量%になるよう溶鋼の成分調整を行った後、前記REM添加用ワイヤーを、0.05〜1kg/min/tonの添加速度で溶鋼に添加すると共に、REM添加時の攪拌動力密度を1〜20W/tonとして精錬を行う。

(もっと読む)

Fe−Ni−Cr−Mo合金およびその製造方法

【課題】耐衝撃性及び表面性状に優れ、かつニッケル製錬プラント及び海洋構造物等への使用に耐えるFe−Ni−Cr−Mo合金を提供する。

【解決手段】質量%で、C:0.001〜0.015%、Si:0.01〜0.30%、Mn:0.01〜0.50%、P:0.020%以下、S:0.0015%以下、Ni:30.00〜32.00%、Cr:26.00%を超え28.00%以下、Mo:6.00〜7.00%、Cu:1.00%を超え1.40%以下、Al:0.001〜0.10%、N:0.15〜0.25%、B:0.0005〜0.0030%、Ca:0.0001〜0.0020%、Mg:0.0001〜0.0050%、O:0.0001〜0.0050%、残部:Feおよび不可避不純物からなる。

(もっと読む)

機械構造用鋼およびその製造方法

【課題】転動疲労寿命B10が2×107回を超え、かつ、軟質化するための球状化焼鈍処理を施すことなく、硬さHVが330未満である機械構造用鋼を提供する。

【解決手段】 本発明の機械構造用鋼は、質量比で、C:0.40〜0.70%、Si:0.80%以下、Mn:0.70〜1.5%、P:0.020%以下、S:0.030%以下、Al:0.050%以下、Cr:0.20%以下、Mo:0.05〜0.5%、O:0.0015%以下、Ti:0.0050%以下(ただし、0を除く)およびN:0.0015〜0.010%を含有し、残部がFeおよび不可避的不純物からなる成分組成を有する機械構造用鋼において、鋼中のTi含有量とN含有量が、特定の関係を満足し、転動疲労寿命(B10)が2×107回超えでかつ硬さ(HV)が330未満である。

(もっと読む)

取鍋精錬装置およびこれを用いた取鍋精錬方法

【課題】複雑な装置を用いずに取鍋内部の溶鋼の流れに水平方向の旋回成分を付与し得る取鍋精錬装置およびこれを用いた取鍋精錬方法を提供する。

【解決手段】この取鍋精錬装置1は、底吹きプラグ3を取鍋底面1aの中心Oから離れた位置に設置するとともに、この底吹きプラグ3の位置に近い側の側壁面1bに、この側壁面1bの周方向に沿って凸条に形成された整流部5を設けた。

(もっと読む)

脱硫剤及び溶融鉄の脱硫処理方法

【課題】 比較的簡便に製造可能で、特にフッ素を含有しなくても高効率で溶融鉄の脱硫処理を可能にする脱硫剤を提供する。

【解決手段】 上記課題を解決するための脱硫剤は、CaOを主成分とする粉状の石灰と、溶鉱炉で溶銑を製造する際に副産物として生成されるスラグを固化させた後に粉砕処理することにより得られた固体粉状物質と、を混合することにより製造されたことを特徴とする。この場合に、前記固体粉状物質と前記石灰との配合質量比(固体粉体物質の配合量(質量%)/石灰の配合量(質量%))を0.05以上1.0以下とする、前記固体粉状物質の平均粒子径を15μm以下とする、前記脱硫剤の塩基度((質量%CaO)/(質量%SiO2))を3.5以上とすることで、より一層脱硫効率が向上する。

(もっと読む)

溶鋼の脱硫方法

【課題】 転炉出鋼後の低硫鋼の硫黄含有量が目標硫黄濃度の上限を外れた場合などに、RH真空脱ガス装置において、製造コストの上昇を抑え且つ安定して溶鋼中の硫黄濃度を目標上限値以下に低減する。

【解決手段】 RH真空脱ガス装置1の真空槽5の頂部に設けた上吹きランス13から真空槽内の溶鋼湯面に向けて、CaO及びAl2O3を主成分とするプリメルトフラックスを脱硫用フラックスとして搬送用ガスとともに吹き付けて溶鋼3を脱硫する、溶鋼の脱硫方法において、前記脱硫用フラックスの吹き付け前に、CaO及びMgOを主成分とするフラックス、または、CaOを主成分とするフラックスとMgOを主成分とするフラックスとを、CaO純分及びMgO純分の添加量をともに溶鋼トンあたり0.5kg以上2.5kg以下の範囲内として、真空槽内の溶鋼に添加する。

(もっと読む)

低Al鋼の溶製方法

【課題】Alキルド鋼溶製用の高Al2O3含有耐火物からなる取鍋を用いても、高い生産性で低Al鋼を溶製可能な方法を提供する。

【解決手段】質量%で、C:0.03-1.2%、Si:0.03-0.8%、Mn:0.1-2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001-0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、溶鋼の攪拌時の攪拌エネルギーKが0.3[MJ/t]以下を満足、または、溶鋼のガス攪拌および溶鋼の環流操作に伴う攪拌動力密度εLが130[W/t]以下を満足する。

(もっと読む)

溶鋼の脱硫方法

【課題】溶鋼中Al濃度が低い場合やスラグ中CaO濃度が低い場合でも高Al濃度かつ高CaO濃度スラグを用いた脱硫と同等の脱硫力が得られ、かつ、Al濃度やCaO濃度が従来と同等の場合は従来以上に高い脱硫率が得られる脱硫方法を提案する。

【解決手段】取鍋内の溶鋼および溶鋼表面上のスラグを不活性ガスで撹拌する精錬処理に際し、溶鋼にLa,Ce,Ndなどの希土類金属を1種類以上添加した後にガス撹拌を行う脱硫方法であって、添加する希土類金属の添加量が0.2kg/ton以上0.9kg/ton以下であって、かつ、溶鋼脱硫処理後の溶鋼中Alの濃度[Al](質量%)と該溶鋼中の希土類元素の合計濃度[REM](質量%)との比[Al]/[REM]が1.2以上20以下となるように、REM添加前のAl添加量を調整する。

(もっと読む)

二次精錬方法

【課題】溶鋼中の粗大な介在物のバラツキを無くし安定的に個数を低減することができるようにする。

【解決手段】Mn=1.0〜2.0質量%、S=0.003質量%未満(0%を除く)、T.Al=0.002〜0.01質量%、T.O=0.001〜0.005質量%となる溶鋼に対して1回当たり0.6kg/ton以下でTiを添加し、Tiの添加後は攪拌動力密度が2〜4W/tonで10〜20分間溶鋼を攪拌して溶鋼成分をTi=0.015〜0.040質量%、T.O=0.001〜0.005質量%に調整し、成分調整した溶鋼に10×A/V<[W(REM)+0.8×W(Zr)]/T.O<70×A/Vを満たす範囲でを添加し、添加後は攪拌動力密度が2〜3W/tonで3〜7分間溶鋼を攪拌する。A:接触面積(m2)、V:溶鋼体積(m3)、W(REM):希土類元素の添加量(kg/ton)、Zrの添加量(kg/ton)。

(もっと読む)

圧延軸受鋼鋼材

【課題】転動疲労寿命に優れた圧延軸受鋼鋼材の提供。

【解決手段】O≦0.0010%及びS≦0.004のJIS G 4805(2008)に規定の高炭素クロム軸受鋼鋼材の化学組成を満たす鋼材で、該鋼材の長手方向縦断面において、超音波疲労試験の破壊起点である介在物径を極値統計処理して求めた危険体積144mm3中の予測最大介在物径√AREA≦45μm、破壊起点である介在物の平均のアスペクト比≦7であり、更に破壊起点の介在物が酸化物の場合には、平均組成における含有量がCaO:2.0〜20%、MgO:0〜20%及びSiO2:0〜10%で、かつ残部がAl2O3であって、特定の2元系、3元系及び4元系の酸化物のうちの何れかからなり、かつ、破壊起点の介在物が硫化物の場合には、平均組成における含有量がCaS:100%のCaSの1元系硫化物、又はCaS:1.0%以上、MgS:0〜20%で、かつ残部がMnSであって、特定の2元系又は3元系の硫化物からなる圧延軸受鋼鋼材。

(もっと読む)

溶鋼脱硫方法

【課題】脱硫材が溶鋼中に懸濁しているAl2O3と合体しても、脱硫効率が落ちない溶鋼の脱硫方法を提供する。

【解決手段】二次精錬設備で、脱硫の時間経過に従って、Al2O3の濃度を増加させた脱硫材を用いることを特徴とする溶鋼脱硫方法で、特に、脱硫開始から3〜5分まで、CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0.25、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用し、その後、CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用する。

(もっと読む)

低炭素高マンガン鋼の溶製方法

【課題】 炭素濃度が0.05質量%以下、マンガン濃度が0.5質量%以上の低炭素高マンガン鋼を真空脱炭処理によって溶製するにあたり、マンガンの酸化ロスを抑制した状態で、マンガン源として炭素を含有するマンガン系合金鉄を使用することのできる、低炭素高マンガン鋼の溶製方法を提供する。

【解決手段】 本発明に係る低炭素高マンガン鋼の溶製方法は、真空脱ガス設備1の真空槽内の溶鋼3に酸素源を供給して溶鋼に真空脱炭処理を施し、炭素濃度が0.05質量%以下、マンガン濃度が0.5質量%以上である低炭素高マンガン鋼を溶製する方法であって、炭素を含有するマンガン系合金鉄を前記溶鋼中に吹き込みながら溶鋼に真空脱炭処理を施すことを特徴とする。

(もっと読む)

1 - 20 / 97

[ Back to top ]