Fターム[4K014AA03]の内容

銑鉄の精製;鋳鉄の製造;転炉法以外の製鋼 (4,082) | 精製目的 (634) | 脱P (272)

Fターム[4K014AA03]に分類される特許

41 - 60 / 272

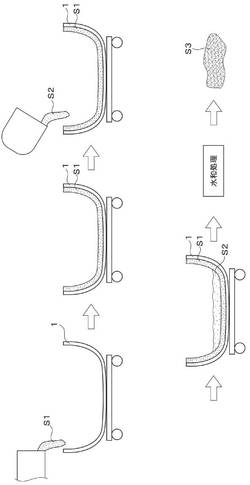

リサイクルスラグの製造方法

【課題】製銑処理に優れた溶銑スラグと溶鋼処理に優れた取鍋精錬スラグとの2つのスラグを混合することによって、特に路盤材用に使用されるフッ素の溶出が少ないリサイクルスラグを製造することができるようにする。

【解決手段】リサイクルスラグの製造を行うに際し、塩基度が低い溶銑スラグS1を排滓容器1に投入して当該溶銑スラグS1によって排滓容器1をコーティングし、取鍋精錬にて生成した取鍋精錬スラグS2を、溶銑スラグS1によってコーティングされた排滓容器1に溶融状態で混合し、混合した混合スラグの化学成分が、CaO:34〜52質量%、Al2O3:16〜25質量%、SiO2:18〜26質量%、MgO:6〜10質量%であって残部が不可避不純物となるようにし、さらに、混合スラグを冷却後に水和処理を行う。

(もっと読む)

高温スラグの処理方法

【課題】スラグの冷却過程における処理効率を向上させることができる高温スラグの処理方法を提供すること。

【解決手段】高温のスラグを一次冷却したうえ、冷却装置の内部を移動させつつ二次冷却する高温スラグの処理方法であって、該冷却装置投入前に一次冷却後のスラグの質量および内部温度を測定して該スラグの含有する熱量を計算し、該熱量を有するスラグを、該冷却装置の最大冷却処理能力(J/h)の80〜100%の範囲で冷却装置へ投入する制御を行う。

(もっと読む)

溶銑容器を収容可能な建屋

【課題】キッシュグラファイト等の塵埃が外部に飛散することを確実に防止できる溶銑容器を収容可能な建屋を提供すること。

【解決手段】軌道6上を移動するトピートカー1とスラグ台車8とを収容可能であると共に、トピートカー1内の溶銑上に存在するスラグをスラグドラッガー40で掻き出してスラグ台車8に除滓する除滓ステーション9を覆うように設けられた除滓棟7において、除滓ステーション9とスラグドラッガー40との間にスラグ台車8が走行可能な走行ピット18を敷設し、除滓ステーション9の上方に集塵装置13を備える。また、除滓棟7の側部にトピートカー1が出入り可能であって且つ開閉扉16a,16bが設けられた出入口15a,15bを設ける。開閉扉16a,16bの下方に空隙が存在する状態で閉状態として、この空隙を、除滓棟7内に外気を取り入れ可能な開口部17とする。

(もっと読む)

溶銑の脱燐処理方法

【課題】 バーナ機能により脱燐精錬剤を加熱しつつ溶銑に吹付けて溶銑を脱燐処理するにあたり、添加した冷鉄源を所定の脱燐処理時間の期間で溶解する。

【解決手段】 底吹き羽口7から攪拌用ガス28を吹込んで溶銑26を攪拌しながら、上吹きランス3の中心孔から不活性ガスと共に石灰系脱燐精錬剤29を溶銑に吹付けると同時に、中心孔の周囲に配置した燃料噴射孔から燃料を供給し且つ燃料噴射孔の周囲に配置した燃料燃焼用酸素ガス噴射孔から酸素ガスを供給して火炎を形成し、該火炎によって脱燐精錬剤を加熱すると共に、燃料燃焼用酸素ガス噴射孔の外側に配置した3孔以上の周囲孔から酸素ガスを溶銑に供給して、5〜30質量%の配合比率の冷鉄源が装入された溶銑を脱燐する脱燐処理方法であって、攪拌用ガスの流量Qを冷鉄源の配合比率Xに応じて(1)式を用いて求め、求めたガス流量以上の攪拌用ガスを吹込んで脱燐する。

Q=0.02×(X−5)+0.10…(1)

(もっと読む)

高温スラグの処理方法

【課題】スラグの2次冷却過程における冷却水使用量を過不足ない最適量とするために、ロータリークーラー内のスラグ温度に対応して散水量を制御することができる高温スラグの処理方法を提供すること。

【解決手段】高温のスラグを1次冷却したうえ、冷却装置の内部を移動させつつ2次冷却する高温スラグの処理方法であって、2次冷却を行う冷却装置として、スラグに散水を行う冷却水吹付け手段と、スラグと接触しない位置で雰囲気温度を測定する熱電対とを内部に備えた冷却装置を使用し、該熱電対を用いて測定した雰囲気温度を、事前に定めた散水量決定テーブルにあてはめて冷却水吹付け手段の散水量の制御を行う。

(もっと読む)

ダストを使用した溶銑の脱りん方法

【課題】ダストを精錬剤に使用して溶銑の脱りん処理を行うに際して、脱りん効率を損なうことなくスラグのフォーミングの発生を防止しながら溶銑の脱りん処理を行うことができるようにする。

【解決手段】脱りん処理を初期、中期、末期に分けて精錬を行うとし、初期に使用する初期精錬剤と中期に使用する中期精錬剤と末期に使用する末期精錬剤とには、高炉ダストを含む複数のダストを使用することとし、初期精錬剤及び中期精錬剤に関しては、混合した混合ダスト中のフリーC濃度を5.0質量%以下とし、且つ、混合ダストの配合比率を40質量%以下としており、末期精錬剤に関しては、混合ダスト中のフリーC濃度を2.0質量%以下とし、且つ、混合ダストの配合比率を10質量%未満としており、初期精錬剤、中期精錬剤及び末期精錬剤を使用して脱りん処理を行う。

(もっと読む)

溶銑の放熱抑制方法

【課題】大掛かりな設備を設置する必要がなく、また保温剤コストが増大せず、さらには保温剤使用に伴うスラグ量の増大やMgO濃度の上昇といった次工程に悪い影響を及ぼすことのない溶銑の放熱抑制方法を提供する。

【解決手段】溶銑脱硫−溶銑脱燐の順序で予備処理を行う工程における溶銑の放熱抑制方法である。溶銑の脱硫処理後、脱硫処理に使用したスラグを除去した後に、原単位で0.3kg/ton〜1.0kg/tonの生石灰を溶銑の表面に添加する。次工程の溶銑脱燐処理において、表面被覆剤として投入した前記生石灰の添加量を所定の生石灰添加量から減量する。

【効果】特別な被覆剤を使用することなく、溶銑予備処理後の放熱を抑制することができる。

(もっと読む)

石灰系フラックスおよびその製造法

【課題】脱硫・脱燐に寄与するNa2 Oを積極的多量に生石灰に混成させたかたちの精錬剤とすること、Na2 Oが溶湯投入直後に消失することなくCaOとともに溶鉄内での反応を可能にしておくこと、Na2 Oの原料となるNa2 CO3 の精錬剤への転化率を高めて未消費損失を可及的に抑制できるようにすること。

【解決手段】カルシウム・アルミネート・ソーダの混成固形物CaO・Al2 O3 ・Na2 Oを30ミリメートル以下に粉砕した石灰系フラックスであり、これにはCaO100重量部に対してAl2 O3 は80ないし120重量部、Na2 Oは24ないし76重量部含ませる。また、カルシウム・フェライト・ソーダの混成固形物を粉砕した石灰系フラックスとする場合、CaO100重量部に対してFe2 O3 は90ないし130重量部、Na2 Oは25ないし80重量部含ませる。

(もっと読む)

製鋼スラグからの鉄及び燐の回収方法並びに高炉スラグ微粉末または高炉スラグセメント及び燐酸資源原料

【課題】 燐を含有する製鋼スラグの製銑工程及び製鋼工程へのリサイクルにあたり、該スラグから予め燐を安価に回収するとともに、回収した燐を資源として有効活用する。

【解決手段】 金属鉄が分離された、燐を含有する製鋼スラグを還元処理し、燐を0.5質量%以上含有する高燐高Mn銑鉄を回収する第1の工程と、前記還元処理によって得られたスラグを製銑工程または製鋼工程へリサイクルする第2の工程と、前記高燐高Mn銑鉄を脱マンガン処理する第3の工程と、脱マンガン処理によって生成したスラグを排出する第4の工程と、スラグが排出された後の処理容器内の溶銑に対して脱燐処理する第5の工程と、第5の工程によって溶銑中燐濃度が0.10質量%以下となるまで脱燐処理された溶銑を製鋼工程にリサイクルする第6の工程と、前記第5の工程の脱燐処理で生成したスラグを回収して燐酸資源原料とする第7の工程と、を有する。

(もっと読む)

製鋼スラグの資源化方法及び燐酸肥料用原料

【課題】 製鋼プロセスで発生する脱炭精錬スラグ及び予備脱燐スラグから金属鉄を安価に回収するとともに、これら製鋼スラグを、体積膨張や海水の白濁現象を起こさない土木建築材料または環境改善材料、更には燐酸肥料用原料として利用する。

【解決手段】 本発明の製鋼スラグの資源化方法は、転炉での溶銑の脱炭精錬において発生した脱炭精錬スラグと、溶銑の予備脱燐処理において発生した予備脱燐スラグとを、これらを混合した後の混合物の塩基度(質量%CaO/質量%SiO2)が1.5〜2.8になるように混合し、該混合物に対して、炭素、珪素、アルミニウムのうちの1種以上を含有する還元剤を用いて前記スラグ中の鉄酸化物を還元するための還元処理を行い、該還元処理によって得られた金属鉄を鉄源として利用するとともに、前記還元処理後のスラグを土木建築材料、環境改善材料、燐酸肥料用原料の何れか1種または2種以上として利用する。

(もっと読む)

製鋼スラグからの鉄及び燐の回収方法並びに高炉スラグ微粉末または高炉スラグセメント及び燐酸資源原料

【課題】 脱燐スラグなどの燐を含有する製鋼スラグのリサイクルにあたり、該製鋼スラグから燐及び鉄を安価に回収するとともに、回収した燐及び鉄をそれぞれ資源として有効活用することのできる、製鋼スラグからの鉄及び燐の回収方法を提供する。

【解決手段】 本発明の回収方法は、燐を含有し固化した後に金属鉄が分離された製鋼スラグを、炭素、珪素、Alなどの還元剤を用いて還元処理して、該スラグ中の鉄酸化物及び燐酸化物を燐含有溶融鉄として還元・回収する第1の工程と、還元・回収された製鋼スラグを、製銑工程または製鋼工程におけるCaO源としてリサイクルする第2の工程と、還元処理により回収した燐含有溶融鉄を、燐含有溶融鉄中の燐濃度が0.1質量%以下となるまで脱燐処理し、CaO系フラックス中に燐を濃縮させる第3の工程と、この燐濃度が0.1質量%以下の燐含有溶融鉄を、鉄源として高炉から出銑された高炉溶銑に混合する第4の工程と、を有する。

(もっと読む)

溶銑の脱燐処理方法

【課題】スピッティングやダスト発生の抑制とスロッピング発生の抑制を両立して高速送酸処理を実現しつつ、さらに高脱燐能を得ることができる転炉型溶銑予備脱燐方法を提供する。

【解決手段】上底吹き型の転炉を用い、上吹き酸素を該転炉内の溶銑へ吹き付けて溶銑を脱燐処理する方法であって、脱燐処理中には上吹き酸素の供給速度を溶銑トン当たり2.5〜4.0Nm3/minとし、かつ、スラグ生成剤として脱炭スラグおよび取鍋スラグの少なくとも一方を該転炉内に投入した後に、サブランスより粉末状加炭剤をC質量換算で1.5〜5.5kg/t吹き付けることを特徴とする溶銑の脱燐処理方法。

(もっと読む)

溶銑の脱燐方法

【課題】上吹き酸素流量を2.0〜5.0Nm3/min/溶銑tに増加しても上吹きされるCaO粉体の飛散ロスが少なく,処理後スラグ中遊離CaOを抑制しつつ,処理後溶銑中[%P]を0.015質量%以下にまで低減する溶銑の転炉型脱燐方法を提供する。

【解決手段】上底吹き転炉で,供給されるCaOの40質量%以上を粉状CaO含有物質として,0.2〜0.6Nm3/min/溶銑tの底吹きガス流量で該溶銑を撹拌しつつ,脱燐処理後のスラグ塩基度が2〜3になるよう調整し,粉状CaO含有物質に含まれているCaOが1〜6kg/min/溶銑tの速度で上吹きされ,かつ,CaO:30〜50質量%,FetO:40〜65質量%,SiO2:1〜10質量%,Al2O3:1〜20質量%以下,且つそれら4成分の合計が90質量%以上の化学組成を有するプリメルトフラックス4〜10kg/溶銑tを吹錬直前及び/又は吹錬中に添加する。

(もっと読む)

溶銑の脱燐処理方法

【課題】スピッティングやダストの発生の抑制と、スロッピングの発生の抑制とを両立して高速送酸処理を実現しつつ、さらに高脱燐能を得ることができる溶銑の脱燐処理方法を提供する。

【解決手段】上底吹き型の転炉を用い、スラグ生成剤として取鍋スラグを転炉内に投入し、上吹き酸素とともに粉状CaO源を転炉内の溶銑へ吹き付けて溶銑を脱燐処理する方法である。取鍋スラグには最大粒径を30mm以下に調整したものを用い、上吹き酸素の供給速度を溶銑トン当たり2.0〜4.0Nm3/minとし、かつ取鍋スラグの転炉内への投入を上吹き酸素の供給時間が30%経過する時点より前に完了させて、脱燐処理終了時点におけるスラグの化学組成を、塩基度(CaO質量%/SiO2質量%):2.5以上3.5以下、Al2O3質量濃度:3%以上10%以下、T.Fe質量濃度:3%以上15%以下に制御する。

(もっと読む)

溶銑の脱燐方法

【課題】脱燐剤にフッ素を含む副原料を使わず、上吹き酸素の供給時間が5〜8分間でも、スピッティングやスロッピングを発生せずに脱燐率80%以上で溶銑から燐を除去する。

【解決手段】上底吹き転炉を用いて、脱燐剤として供給するCaO質量の40%以上を上吹き酸素の供給開始と同時に、または1分経過時点までに、溶銑への吹き付けを開始し、脱燐処理終了時のスラグ塩基度を2.0〜2.9とする。上吹き酸素の供給前に、或いは開始直後に、取鍋スラグまたはカルシウムフェライトを投入する第1の条件と、上吹き酸素の供給前に、或いは上吹き酸素の供給時間全体の21%が経過する前に、取鍋スラグを、かつ、上吹き酸素の供給前に、或いは供給時間の28%が経過する前に、カルシウムフェライトを投入し、脱燐処理終了時のスラグ中Al2O3濃度が6〜12%に調整する第2の条件とを満足する。

(もっと読む)

溶銑の予備処理方法

【課題】本発明は、出銑から転炉装入までを総合的に捉えたグラファイト析出防止策を構築することを課題とし、最適な酸素量や時間経過をも考慮した溶銑予備処理方法の提供を目的とする。

【解決手段】脱珪処理における酸素添加に着目し、脱珪処理に必要な溶銑1tあたりの酸素原単位(Nm3/t)と、溶銑1tあたりのトータル酸素量に対する気体酸素の比である気酸比および転炉装入までの時間から、溶銑の温度低下と炭素量を予測する。

気酸比=気体酸素量/(気体酸素量+固体酸素量)

気体酸素量=脱珪処理のために溶銑1t当たりに投入する酸素ガス中の酸素量(kg /t)

固体酸素量=脱珪処理のために溶銑1t当たりに投入する酸化鉄等に含まれる酸素量 (kg/t)

(もっと読む)

脱りん方法

【課題】固体酸素源の酸素比率、固体酸素源の供給のタイミングを適正化することにより汎用鋼を確実に溶製することができるようにする。

【解決手段】溶銑の脱りん処理を行うに際し、全酸素に対する固体酸素源の固体酸素源比率を10%以上60%以下とする。固体酸素源の総使用量が1以上3Nm3/t未満の場合、脱珪期では気体酸素比率を75%以上95%未満とし、造滓期では気体酸素比率を55%以上85%未満とする。固体酸素源の総使用量が3以上6Nm3/t未満の場合、脱珪期では気体酸素比率を50%以上75%未満とし、造滓期では気体酸素比率を35%以上85%未満とする。固体酸素源の総使用量が6Nm3/t未満の場合、脱珪期では気体酸素比率を25%以上45%未満とし、造滓期では気体酸素比率を35%以上60%未満とする。

(もっと読む)

脱りん方法

【課題】固体酸素源の酸素比率、固体酸素源の供給のタイミングを適正化することにより汎用鋼を確実に溶製することができるようにする。

【解決手段】脱炭工程に先だって上底吹き転炉型精錬容器にて気体酸素及び固体酸素源を供給して溶銑の脱りん処理を行うに際し、全酸素に対する前記固体酸素源の固体酸素比率を10%以上60%以下とし、脱りん処理に際して使用する全気体酸素のうち0%以上10%未満の気体酸素を供給する間に、全固体酸素源の30%以上80%以下を投入し、残りの固体酸素源は全気体酸素のうち10%以上60%未満の気体酸素を供給する間に投入し、残りの固体酸素源を投入するときの供給速度は0.3〜1.5Nm3/min/tとし、全気体酸素のうち60%以上の気体酸素を供給するときは固体酸素源を供給しない。

(もっと読む)

溶銑の脱燐方法

【課題】塩基度を下げてスラグ量の増加を抑制しても、脱燐効率を向上させることができる溶銑の脱燐方法を提供する。

【解決手段】転炉における溶銑の脱炭精練を行った際に生成する転炉スラグを粉砕し、粉砕した転炉スラグを90質量%以上含有する脱燐精練剤を混銑車又内の溶銑にインジェクションすると共に、混銑車から発生する集塵ダストを回収し、回収した集塵ダストを含有する固体酸素源を混銑車内の溶銑にインジェクションして、溶銑中の燐を脱燐する。

(もっと読む)

製鋼スラグからの鉄及び燐の回収方法及び燐酸肥料用原料

【課題】 燐を含有する製鋼スラグの製銑工程及び製鋼工程へのリサイクルにあたり、該スラグから予め燐を安価に回収するとともに、回収した燐を資源として有効活用する。

【解決手段】 本発明の製鋼スラグからの鉄及び燐の回収方法は、燐を含有する製鋼スラグを還元処理し、燐を0.5質量%以上含有する高燐高マンガン銑鉄を回収する第1の工程と、前記還元処理によって得られたスラグを製銑工程または製鋼工程へリサイクルする第2の工程と、前記高燐高マンガン銑鉄を脱マンガン処理する第3の工程と、脱マンガン処理により生成したスラグを排出する第4の工程と、スラグが排出された後の処理容器内の溶銑に対して脱燐処理する第5の工程と、第5の工程により溶銑中燐濃度が0.10質量%以下となるまで脱燐処理された溶銑を製鋼工程にリサイクルする第6の工程と、第5の工程の脱燐処理で生成したスラグを回収して燐酸資源原料とする第7の工程と、を有する。

(もっと読む)

41 - 60 / 272

[ Back to top ]