Fターム[4K018AA24]の内容

粉末冶金 (46,959) | 製造目的金属、金属基合金 (5,030) | Fe、Fe基合金 (2,155)

Fターム[4K018AA24]の下位に属するFターム

Fe合金(C≦0.035%) (950)

Fe−C系 (603)

Fターム[4K018AA24]に分類される特許

121 - 140 / 602

圧粉コアの製造方法

【課題】絶縁性の高い圧粉コアを確実に得ることができる圧粉コアの製造方法を提供する。

【解決手段】 圧粉コア2を製造する場合は、まず金属磁性粉と静電気除去(除電)された球状シリカ粉とを混合する(工程S12)。これにより、球状シリカ粉の単一体(シリカ粉単一体)と複数のシリカ粉同士が凝集してなるシリカ粉凝集体とが混在するようになり、金属磁性粉の表面がシリカ粉単一体及びシリカ粉凝集体で覆われるようになる。次いで、金属磁性粉と球状シリカ粉との混合物に樹脂バインダを混合して、造粒体を形成し(工程S13)、得られた造粒体を乾燥させる(工程S14)。次いで、造粒体に滑材を混合した(工程S15)後、圧縮成形を行う(工程S16)。その後、樹脂バインダを硬化させる(工程S17)。

(もっと読む)

軟磁性材料、成形体、圧粉磁心、電磁部品、軟磁性材料の製造方法および圧粉磁心の製造方法

【課題】密度を向上し、かつ成形性を向上する軟磁性材料、成形体、圧粉磁心、電磁部品、軟磁性材料の製造方法および圧粉磁心の製造方法を提供する。

【解決手段】軟磁性材料は、複数の磁性粒子と、結着剤20と、潤滑剤30とを備えている。結着剤20、複数の磁性粒子を結着する。潤滑剤30は、結着された磁性粒子の集合体に内含され、かつ100℃以下の融点を有している。軟磁性材料の製造方法は、以下の工程を備えている。まず、結着剤20と、脂肪酸モノアミドを含む潤滑剤30とを混合して、添加剤が形成される。そして、添加剤により複数の磁性粒子が結着される。

(もっと読む)

三次元形状造形物の製造方法およびそれから得られる三次元形状造形物

【課題】金属粉末を用いた粉末焼結積層法に特有の現象・事項を考慮した三次元形状造形物の製造方法を提供すること。

【解決手段】(i)粉末層の所定箇所に光ビームを照射して前記所定箇所の粉末を焼結又は溶融固化させて焼結層を形成する工程、および、(ii)得られた焼結層の上に新たな粉末層を形成し、前記新たな粉末層の所定箇所に光ビームを照射して更なる焼結層を形成する工程を繰り返して行う三次元形状造形物の製造方法であって、造形物の少なくとも一部の表面領域にめっき処理を施すことを特徴とする製造方法。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高磁場、高周波領域において高い磁束密度及び透磁率を有し、鉄損、渦電流損が小さい圧粉磁心を簡便な製造方法によって提供する。

【解決手段】軟磁性粉末に対して0.1質量%以上の絶縁性粉末潤滑剤を添加した粉末混合物に、800MPa以下の成形圧力を加えて、軟磁性粉末の占積率が93%以上の圧粉体に圧縮成形する。圧粉磁心の比抵抗は10000μΩcm以上となる。絶縁性粉末潤滑剤として、ステアリン酸バリウム又はステアリン酸リチウムなどの金属石鹸粉末を使用する。

(もっと読む)

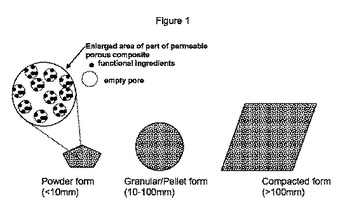

透過性多孔質複合材料

本発明は、鉄粒子体並びに該鉄体の細孔及び空洞内に分布し、固定された0.01〜10重量%の少なくとも1つの機能成分を含むことを特徴とする、汚染された流体の処理のための多孔質で透過性の複合材料に関する。本発明はまた、水処理用の透過性多孔質複合材料を製造する方法に関する。本発明はまた、流体中の汚染物質の含量を減少させるための任意の前記請求項による透過性多孔質複合材料の使用に関し、前記流体は、透過性複合材料中を通過させる。  (もっと読む)

(もっと読む)

焼結材の封孔処理方法

【課題】焼結材の表面を荒くさせたり、損傷させたりすることなく、低コストで、焼結材の焼結工程後の空孔を塞ぐ。

【解決手段】封孔処理装置2から噴射する粒子を焼結材1よりも低硬度かつ低融点の粒子(例えば、錫(Sn))とする。Snは硬度が1.5(モース硬度)、融点が232℃であり、本発明で用いる粒子として最も適している。また、封孔処理装置2から噴射する粒子の粒子径を5〜50μmとする。封孔処理装置2から粒子Pが噴射され、焼結材1の表面に叩きつけられると、その時の摩擦熱で粒子Pが溶け、焼結材1の焼結工程後の空孔(1h)に流れ込み、その空孔(1h)を塞ぐ。

(もっと読む)

金属ガラス成形体とその製造方法

【課題】部品形状の自由度が大きく、低コストで、部品加工の際に割れの生じない金属ガラス成形体の製造方法を提供する。

【解決手段】本発明によれば、金属ガラスを主成分とする基材粒子を加圧成形して、内部に気孔が分散した加圧成形体を得る第1工程と、前記加圧成形体を金属ガラス成分が気孔に流動して生じる塑性流動速度以下の歪速度で加熱加圧成形して金属ガラス成形体を得る第2工程とを含む、金属ガラス成形体の製造方法が提供される。

(もっと読む)

粉末冶金用混合粉末の製造方法、及び焼結体の製造方法

【課題】高密度でありながら高い潤滑性(金型からの低い型抜き力)をも併せ持つ圧粉体の製造を可能にする粉末冶金用混合粉末を提供すること。

【解決手段】本発明の粉末冶金用混合粉末の製造方法は、鉄基粉末と機械的特性改善粉末と潤滑剤とを含む粉末冶金用混合粉末の製造方法であって、前記鉄基粉末及び/又は前記機械的特性改善粉末と、アミド系潤滑剤溶液とを混合し、次いで前記溶液中の溶媒を除去して、前記鉄基粉末及び/又は前記機械的特性改善粉末の表面を、アミド系潤滑剤で被覆する工程を含むことを特徴とする。

(もっと読む)

鉄基焼結合金、鉄基焼結合金の製造方法およびコンロッド

【課題】鉄基焼結合金の強化にはほぼ必須と考えられていたCuおよびNiをほとんど含まなくとも、十分な強度を保ちつつ被削性に優れた鉄基焼結合金を提供する。

【解決手段】本発明の鉄基焼結合金は、Fe−Cr−Mo系粉末、炭素系粉末およびMn−Si系粉末からなる原料粉末を焼結させてなる鉄基焼結合金であって、密度が7.4g/cm3以上であり、かつ、マルテンサイトおよびベイナイトからなる金属組織を有し、金属組織全体に対するマルテンサイトの面積率が40%以下、マルテンサイトの粒径が20μm以下である。マルテンサイトの面積率が40%以下で粒径が20μm以下である本発明の鉄基焼結合金は、被削性に優れる。

(もっと読む)

流動性増加剤としてカーボンブラックを含有する粉末冶金組成物

【課題】流動性及び見かけ密度のような改良された粉末特性を有する粉末冶金組成物を提供する。

【解決手段】鉄又は鉄ベース金属粉末、潤滑剤及び/又は結合剤、及びカーボンブラックを含み、しかも、前記カーボンブラックの量が、0.001〜0.2重量%である、粉末冶金組成物を適用する。カーボンブラックの量は0.01〜0.1重量%が好ましい。適用するカーボンブラックの粒径は200nmより小さい方が好ましく、100nmより小さいものや、50nmより小さいものが更に好ましい。比表面積は100m2/gより大きいことが好ましい。

(もっと読む)

Fe基軟磁性合金粉末の製造方法

【課題】 特に、従来に比べて、ばらつきが小さく安定した特性を得ることができるFe基軟磁性合金粉末の製造方法を提供することを目的としている。

【解決手段】 設定温度をまずbcc相の結晶化開始温度(Tx1)よりも低い第3熱処理温度TAまで昇温させ、第3熱処理温度TAにて所定時間t1維持する。続いて、低速で、設定温度を、bcc相を析出させるための第2熱処理温度TBまで昇温させ、第2熱処理温度TBにて所定時間t2維持する。粉末温度にbcc相の析出による自己発熱に基づくオーバーシュートが生じ、その後、粉末温度がほぼ第2熱処理温度TBにまで低下したら、低速で、昇温過程における最終設定温度であり、前記オーバーシュートのピーク値より20℃低い温度以上の第1熱処理温度TCまで昇温させ、例えばbcc相と第2結晶相の双方を析出させる。

(もっと読む)

略円柱状の粉末成形体および粉末成形金型装置

【課題】軸方向に直交する方向に圧縮成形して略円柱状の粉末成形体を得るにあたり、断面円形の目標とする円柱の体積比に近似しながら機械加工が不要で、圧粉磁心に好適な粉末成形体を提供する。

【解決手段】両端部を除く主体部分の断面外形を、基礎円Pに沿った下部円弧面12と、上頂部が基礎円Pに一致する上部円弧面12とに概ね分け、上部円弧面12の両側の側面14に、基礎円Pから内側に延在する側面縁部15を形成する。長さ方向の両端部に、側面縁部15から端面10に向けて凹状に反りながら上昇して端面10に連なる湾曲縁部15aと、端面10から側面14にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部16を形成する。

(もっと読む)

高強度低合金焼結鋼

重量%で:0.45〜1.50のNiと、0.30〜0.55のMoと、0.3未満のMnと、0.2未満のCuと、0.1未満のCと、0.25未満のOと、0.5未満の不可避不純物とを含み、残りが鉄である、水アトマイズ鉄系鋼粉末であって、Ni及びMoが、拡散合金化プロセスによって合金された、上記粉末。 (もっと読む)

三次元形状造形物の製造方法

【課題】三次元造形物の製造方法において、チャンバ内のヒュームの除去を容易に行なうことができ、光ビームの照射位置精度及び加工精度を良くする。

【解決手段】積層造形装置1は、粉末層形成部3と、光ビーム照射部4と、粉末層32が形成される固定されたベース22と、ベース22の外周を囲むと共に上昇下降自在な昇降枠34と、上面に光ビームを透過するウィンドウ36aを有し且つ下面が開放されて昇降枠34上に配されてチャンバCを形成する覆い枠36と、雰囲気ガスを供給するガスタンク71とを備える。昇降枠34を下降させることによりチャンバCの容積を減少させ、覆い枠36内に発生したヒュームを排気し、雰囲気ガスとの置換を行なう。チャンバCの容積が減少しているので、ヒュームの除去を容易に行なうことができ、光ビームLの照射位置精度及び加工精度が良くなる。

(もっと読む)

三次元形状造形物を造形する積層造形装置

【課題】三次元形状造形物を造形する積層造形装置において、小さい覆い枠であって大型の造形物を造形することができるようにし、また、雰囲気ガスの使用量を少なくする。

【解決手段】積層造形装置1は、ベース22と、ベース22を囲み粉末層32を保持する材料保持枠34と、粉末層32を形成する粉末層形成部3と、上面に光ビームLを透過させるウィンドウ36aを有し、且つ下面が開放されて材料保持枠34の水平面上を移動し粉末層32を覆う覆い枠36と、粉末層32に光ビームLを照射して固化層33を形成する光ビーム照射部4とを備える。覆い枠36の投影面積が、造形物11が造形される加工エリアEの面積よりも小さい。覆い枠36が粉末層32を覆って移動するので、覆い枠36が小さくても加工エリアEの面積を広くして大型の造形物11を造形することができ、また、覆い枠36の投影面積が小さいので雰囲気ガスの使用量を少なくすることができる。

(もっと読む)

グラファイト被覆金属ナノ粒子の製造方法及びグラファイト被覆金属ナノ粒子の薄膜化方法

【課題】一般的な材料を用い、簡便な装置で金属組成の精密制御が可能で、かつ耐酸化性、耐薬品性を備えたグラファイト被覆金属ナノ粒子を大量に製造することを可能とする。

【解決手段】金属原子M1を中心金属とする陰イオン性金属錯体を含有する溶液と、金属原子M2の金属陽イオンを含有する溶液とを混合し、金属原子M1及び金属原子M2からなるプルシアンブルー類似型金属錯体の結晶を析出させる工程と、得られた錯体の結晶と配位子を有する炭化水素化合物とを溶媒中で混合して分散液とし、分散液から溶媒を分離して金属錯体の微粒子を得る工程と、金属錯体の微粒子を還元焼成する工程と、を経てグラファイト被覆金属ナノ粒子を製造する。

(もっと読む)

鉄系焼結合金およびその製造方法

【課題】高強度・高靭性であって、且つ長時間の焼結や特別な高温焼結を行うことなく安価に製造することができる鉄系焼結合金を提供する。

【解決手段】合金組成が異なる少なくとも2種の鉄系合金鋼粉を含む原料粉末を加圧成形した後、焼結することにより得られる鉄系焼結合金であって、少なくとも1種の鉄系合金鋼粉により形成されるベイナイト組織またはパーライト組織と、他の少なくとも1種の鉄系合金鋼粉により形成されるマルテンサイト組織を有し、好ましくは、面積分率でベイナイト組織またはパーライト組織が10〜60%、マルテンサイト組織が90〜40%である。

(もっと読む)

軟磁性圧粉磁芯および軟磁性圧粉磁芯の製造方法

【課題】高密度化および絶縁性の向上の両立を図った軟磁性圧粉磁芯、および高密度化および絶縁性の向上の両立を図ることができる軟磁性圧粉磁芯の製造方法を提供すること。

【解決手段】絶縁処理された軟磁性材料に低融点潤滑剤を添加し、低融点潤滑剤が添加された軟磁性材料を温間成形し、成形された軟磁性材料を熱処理することで、軟磁性材料および低融点潤滑剤を含む軟磁性圧粉磁芯を製造する。低融点潤滑剤としては、融点が50℃以上170℃以下であり、オレイン酸亜鉛、ステアリン酸銅、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸アルミニウム、ステアリン酸アミド、エルカ酸アミド、あるいはオレイン酸アミドの少なくともいずれか1以上である。

(もっと読む)

コアシェル型磁性材料、コアシェル型磁性材料の製造方法、デバイス装置、およびアンテナ装置

【課題】高い周波数帯域、特にGHz帯域で優れた特性を有し、かつ、高い耐環境性を備えるコアシェル型磁性材料を提供する。

【解決手段】複数のコアシェル型磁性粒子110が第1の樹脂からなる結合材120で結合された磁性部材130と、磁性部材表面を被覆し、第1の樹脂と異なる第2の樹脂からなる被膜層140とを備え、コアシェル型磁性粒子110が、磁性金属粒子111と磁性金属粒子の少なくとも一部の表面を被覆する被覆層112を含み、磁性金属粒子が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属を含み、被覆層112が磁性金属を少なくとも1つ含む酸化物、窒化物または炭化物からなることを特徴とするコアシェル型磁性材料100。

(もっと読む)

圧粉磁心

【課題】磁束密度が高く、鉄損の少ない高強度な圧粉磁心を提供する。

【解決手段】磁性粉末と、フッ化物粒子と、潤滑材の加熱変性物とを含む圧粉磁心であって、前記磁性粉末は、その表面に酸化層及び/又は絶縁層を有し、相隣る前記磁性粉末の間に前記フッ化物粒子及び前記加熱変性物を有し、相隣る前記酸化層又は前記絶縁層が、前記フッ化物粒子を介して結合している部分を有する。

(もっと読む)

121 - 140 / 602

[ Back to top ]