Fターム[4K018EA23]の内容

粉末冶金 (46,959) | 成型と焼結を同時に、交互に行うもの (1,683) | 粉末間放電、通電焼結 (279) | 一般的方法及び装置 (88) | ダイ、パンチ (17)

Fターム[4K018EA23]に分類される特許

1 - 17 / 17

マイクロチャネル熱交換器の製造方法

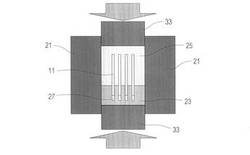

【課題】 亀裂や割れ等のダメージの発生を抑制できる、流路が磁気冷凍材料により形成されたマイクロチャネル熱交換器の製造方法を提案する。

【解決手段】 中央に円柱形状の空隙を有するカーボン製のダイ21の空隙部分に円柱形状のカーボン製の台座23を配置し、台座23に設けた溝にスペーサ11を差し込んで取り付け、LaFe13系磁気冷凍材料粉末25を充填した。ダイ21の空隙の上下端部に、カーボン製のパンチ33を配置し、スペーサ11、台座23、および材料粉末25をダイ21とパンチ33とによって固定した後、放電プラズマ焼結装置にセットして、上下のパンチ33を介して加圧および通電加熱を行い一体焼結した。その後、焼結体からスペーサ11を引き抜いて除去し、流路を形成した。

(もっと読む)

通電加熱に適した硬質金型およびその材料

【課題】通電加熱に適した硬質金型およびその材料を提供する。

【解決手段】導電性のセラミックス粒子と鉄およびアルミニウムの金属間化合物からなる複合材料に、球状の炭素を分散させた当該硬質複合材料の焼結体からなる複合硬質材料であって、上記鉄とアルミニウムで構成される金属間化合物の結合金属相に炭素粒子が分散した複合構造を有することからなる複合硬質材料、導電性のセラミックス粒子が、タングステンおよび/またはチタンを含有し、分散した炭素が、10質量%以下であり、通電焼結に適したものであり、分散させた炭素の粒子径が、20μm以下であり、鉄とアルミニウムで構成される結合金属相が、40質量%以下である複合硬質材料、および、上記複合硬質材料から構成される通電焼結用の金型。

【効果】新しい複合硬質材料および通電焼結用の金型を提供できる。

(もっと読む)

発熱体を埋設した硬質材料とその作製方法

【課題】発熱体を埋設した硬質材料とその作製方法を提供する。

【解決手段】導電性を有するセラミックス粒子を、鉄とアルミニウムからなる金属間化合物の結合相で結合させた硬質材料中に、炭素のバルク体を埋設した複合体の焼結体から構成されることからなる複合硬質材料、上記導電性を有するセラミックス粒子が、タングステンおよび/またはチタンを含むこと、埋設した炭素の体積割合が5%を超えること、硬質材料中における鉄とアルミニウムからなる結合相の割合が、40質量%以下であること、で特徴付けられる上記複合硬質材料、当該複合硬質材料からなる通電焼結用の金型材料、及びその金型。

【効果】高温で加圧力を上げた焼結が可能になり、これまで焼結が困難であった材料に対する型材料として適用でき、新規特性を有した材料の焼結が可能となる。

(もっと読む)

放電プラズマ焼結装置

【課題】衝撃荷重を極力低減でき、被加工物に変形、粉砕、破砕、割れなどが生じることのない放電プラズマ焼結装置を得る。

【解決手段】プレス機構によって一方向に駆動される電極部材11と、電極部材11の駆動方向に対向して配置された電極部材21と、電極部材11から付与される圧力で被加工物Wを加圧する加圧部材16と、加圧部材16の圧力を被加工物Wを介して受ける受け部材26と、電極部材11,21と加圧部材16、受け部材26との間に配置されたスペーサ13〜15、23〜25と、電極部材11とスペーサ13との間に配置された緩衝材31とを備えた放電プラズマ焼結装置。緩衝材31は電極部材11によって被加工物Wに作用する加圧力を緩衝し、衝撃荷重を低減する。

(もっと読む)

鱗状黒鉛粉末成形体の製造方法および焼結成形体

【課題】熱の二次元的な拡散に好適な相対密度が大きく、黒鉛粉末が配向した焼結体を製造するに好適な前駆体を簡便に効率よく製造する方法を提供する。

【解決手段】鱗状黒鉛粉末を分散してなる流動性組成物をロール成形あるいはプレス成形することを特徴とする鱗状黒鉛粉末の板状成形体の製造方法;及び、この鱗状黒鉛粉末の板状成形体を加圧加熱焼結して得られる焼結成形体。

(もっと読む)

通電加圧焼結装置の焼結型

【課題】導電性材料から大型の焼結品を製造する場合でも、粉末を効率よく加熱できる通電加圧焼結装置の焼結型を提供する。

【解決手段】通電加圧焼結装置の焼結型80であって、焼結型80が、中空部分を備えたモールド81と、モールド81の中空部分に挿入離脱自在に取り付けられた、電源に接続される上下一対のパンチ82,83とを備えており、モールド81の中空部分において、モールド81と上下一対のパンチ82,83によって焼結室Aが形成されており、上下一対のパンチ82,83と焼結室Aに収容された被焼結粉末mとの間に、それぞれスペーサ95が設けられており、スペーサ95は、中央部に非導電性領域を有し、外周部に導電性領域を有するものである。

(もっと読む)

Ruターゲット材の製造方法

【課題】単軸加圧焼結によって製造されたRuターゲット材において、粉末充填空間を構成する炭素製部材に付着している微細な浮遊粒子の混入や、炭素の拡散による焼結体の汚染を解消でき、さらに酸素を低減できるRuターゲット材製造方法の提供。

【解決手段】単軸加圧焼結によるRuターゲット材の製造方法において、粉末充填空間の一部または全部が炭素製部材1,2,3で構成されており、該炭素製部材1,2,3と焼結されるRu原料粉末4との境界面の一部もしくは全体にRuよりも酸化活性の高いNb,Ti,Taなどの金属箔7を載置するRuターゲット材の製造方法である。

(もっと読む)

強磁性形状記憶合金および強磁性形状記憶合金焼結体の製造方法

【課題】Niと、Mnと、In、SnおよびSbからなる群から選ばれた少なくとも一種と、Coおよび/またはFeと、不可避不純物と、からなる強磁性形状記憶合金に関し、高い機械的硬度を有する強磁性形状記憶合金、および、高い機械的硬度を有する強磁性形状記憶合金を容易に製造できる製造方法を提供する。

【解決手段】強磁性形状記憶合金Aの組織を、Mnを25〜50原子%、In、SnおよびSbからなる群から選ばれた少なくとも一種を合計で5〜18原子%、Coおよび/またはFeを0.1〜15原子%、含み残部がNiおよび不可避不純物からなりマルテンサイト変態を示すbcc構造をもつ第一相1と、第一相1を取り囲みfcc構造をもつ第二相2と、からなる二相組織とする。第一相1が靭性に富む高強度の第二相2で取り囲まれることで破壊が抑制され、強磁性形状記憶合金Aの機械的強度が向上する。

(もっと読む)

ダイヤモンド粒子分散型金属基複合材料及びその製造方法

【課題】放電プラズマ焼結法を利用することにより、製造過程でのダイヤモンド粒子のダメージを少なくし、品質の優れたダイヤモンド粒子分散型金属基複合材料を製造する方法を提供する。

【解決手段】本発明によるダイヤモンド粒子分散型金属基複合材料の製造方法は、融点が10 ℃〜200 ℃異なる2種類の金属粉末粒子とダイヤモンド粉末粒子との混合体を、低融点金属粒子の融点以上であって高融点金属粒子の融点未満の温度で焼結することに特徴を有する。

(もっと読む)

金属材料に超硬合金を一体成形する方法及びその一体成形部材

【課題】本発明は、タングステンカーバイド(WC)に代表される高融点および高硬度を有する難加工性の炭化物系材料と金属材料とを一体的に成形する方法を提供すること、及びその一体成形部材を提供することを目的とする。

【解決手段】炭化物系材料の結晶粒を微細化することによって、粉末冶金における焼結温度の低温度化、加圧力の低応力化、および緻密化速度の高速化を達成する。すなわち、結晶粒を微細化に伴う超塑性現象を利用することによって、金属母材の表面に圧縮成形されたタングステンカーバイド(WC)などの難加工性の炭化物系材料からなる圧縮成形体の緻密化を従来よりも500℃以上低い焼結温度で実現し、母材側に塑性変形を生じさせることなく精度の高い金属炭化物−金属の一体成形品を製造することが可能となる。

(もっと読む)

通電加圧焼結装置

【課題】ランニングコストが安価であり、所定寸法の固定台にモールド体をセットして焼結する場合には可能な限り大型のワークを製造するのに適した、通電加圧焼結装置を提供すること。

【解決手段】対向する両端を開口させた筒状の焼結型5と、焼結型5の内壁面に沿って挿抜自在な上パンチ8と下パンチ4aと、焼結型5の周りを囲むモールド体6とを備え、焼結型5と上パンチ8と下パンチ4aとで囲まれる空間に粉末体Xを収容し、上パンチ8によって粉末体Xを加圧するとともに、上パンチ8と下パンチ4aとの間に通電を行って、粉末体X同士を凝着させてワークとして焼結させる通電加圧焼結装置1であって、焼結型5と上パンチ8と下パンチ4aとがグラファイト材によって成形されており、モールド体6が鋼材によって成形されており、焼結型5及びモールド体6の間に断熱特性を有する緩衝体7が配置されているようにした。

(もっと読む)

成形型

【課題】複雑な形状の成形型を容易に加工することそ可能にし、電流効率を良好に維持できることを可能にし、圧粉成形体又は焼結成形体などの焼結成形品などの密度の向上を図れることを可能にする。

【解決手段】粉末材料を所定の割合で混合し、混合した粉末材料を型に入れ、圧力を加えつつ通電して圧粉成形体又は焼結成形体を得る成形型75において、成形型75が、上・下パンチ33,31及びダイ76で構成され、ダイ76が、インナ部材77にアウタ部材78を絶縁層79を介して取付けられ、インナ部材77及びアウタ部材76を超硬又はダイス鋼で構成される。

(もっと読む)

二段階加圧成形方法及びその方法に用いられる金型装置

【課題】複数の加圧タイミングをもち、製品形状に合わせて加圧タイミングをコントロールしながら効率よく複雑な形状を有する製品を造型することができる二段階加圧成形方法及びその方法に用いられる金型装置を提供する。

【構成】パンチ5aによって加えられる矢印X方向の圧縮力は材料粉末3の上部全面に対する加圧力であるのに対し、パンチ5bによって加えられる矢印Y方向の圧縮力は焼結体15の内側底面中央部分に対する加圧力であり、さらにダイス下縁部2aによって加えられる矢印Y方向の圧縮力は得られる焼結体の側壁部分に対する加圧力とされ、板状部材51の厚さ等をコントロールすることによって、板状部材51のせん断に必要な圧力を所望に設定して、底面を加圧する第一段階の加圧から側壁部分を加圧する第二段階の加圧への切り替えを所望のタイミングで開始することができる。

(もっと読む)

ゴルフクラブのヘッドフェースとその製造方法

【課題】量産化に適し、貴重な金属材料の浪費のないゴルフクラブのヘッドフェースとその製造方法を提供する。

【解決手段】導電可能な上型と導電可能な下型とを用意し、チタン金属粉末を下型に入れ込み、上型を下方へ移動させながら、上型、下型に対して通電し、その後、上型を下型に接触するまで継続的に移動させ、上型、下型に対して予めに設定した時間継続的に通電してから、電圧をアンロードし、上型を上方へ移動してヘッドフェースを取り出す。

(もっと読む)

エアベアリングの製造方法

【要約書】

【課題】 密度が銅又は鋼の約1/3であり、粒子径は約0.1mm程度であるアルミニウム粉又はアルミニウムを主成分とする合金粉末を出発原料とし、通気性が高く、焼結と同時にバックメタルへの接合が可能である軽量エアベアリングを安価に製造できる方法を得る。

【解決手段】 平均直径0.2mm未満の原料アルミニウム粉末又はアルミニウム合金粉末を、アルゴンガス雰囲気中でメカニカルミリングを行って平均直径0.3〜0.7mmの焼結用アルミニウム粉末又はアルミニウム合金粉末とした後、この粉末をアルミニウム合金製バックメタルの上に充填し、さらにこれを真空中で、焼結温度450〜475°C、加圧力2.4〜5MPaで加圧焼結するとともに、バックメタルに接合することを特徴とするエアベアリングの製造方法。

(もっと読む)

真空バルブ用電極及びその製造方法

【課題】 真空遮断器に搭載される真空バルブ用電極の遮断性能の向上と製造工程の簡略化を図る。

【解決手段】 真空バルブ内で相互に対向し、同軸上に配置された固定電極と可動電極とを有し、上記各電極1はCuまたは導電率が40%IACS 以上のCu合金で形成されると共に、中心部から半径方向に延在する溝2によって複数の区分に区画され、風車形に形成された導電部材5と、上記導電部材5の各区分の外周部において、上記両電極の対向側に突出して設けられCu-Cr合金で形成された接触子3とから構成する。

(もっと読む)

パルス通電加圧焼結用のダイセット及びパルス通電加圧焼結システム

【課題】高速で連続的に行える通電加圧焼結システムを提供する。

【解決手段】焼結すべき粉末材料に所望の加圧力及び所望の直流パルス電流を付与して焼結し、焼結体とするパルス通電加圧焼結機用のダイセットである。ダイセット3は、第1の位置と前記第1の位置から隔てた第2の位置との間で移動可能な可動台30と、前記可動台に対して電気的に絶縁して上下方向に移動可能に配置されかつ上下に貫通する穴を有する焼結型33と、前記可動台に対して略垂直に固定されていて前記焼結型の移動を案内する案内部材31と、前記焼結型の穴に移動可能に配置された下パンチ部材34と、前記案内部材に案内されて可動台に関して移動可能に配置されてた支持部材32と、前記支持部材に電気的に絶縁して取り付けられていて、前記焼結型の穴内に挿入可能になっている上パンチ部材と、を備えている。

(もっと読む)

1 - 17 / 17

[ Back to top ]