Fターム[4K026EB02]の内容

Fターム[4K026EB02]の下位に属するFターム

クロム化合物を含む液 (10)

無機酸を含む液 (18)

Fターム[4K026EB02]に分類される特許

21 - 40 / 59

リン酸亜鉛系処理材用後処理組成物、後処理済みリン酸亜鉛系処理材の製造方法および後処理済みリン酸亜鉛系処理材

【課題】リン酸亜鉛系処理材に従来のクロメート液による後処理を施して得られる材料と同等以上の耐食性および塗装密着性を有する後処理済みリン酸亜鉛系処理材を6価クロムを使用せずに得ることができる、リン酸亜鉛系処理材用後処理組成物の提供。

【解決手段】金属板の表面にリン酸亜鉛系皮膜を形成させた後、前記リン酸亜鉛系皮膜に塗布されるリン酸亜鉛系処理材用後処理組成物であって、アルコキシシリル基と、芳香環と、前記芳香環に直接結合しているヒドロキシ基と、第一級アミノ基、第二級アミノ基、第三級アミノ基および第四級アンモニウム基からなる群から選ばれる少なくとも1つのアミノ基とを有する水溶性の化合物(A)と、フッ素含有化合物(B)および/またはリン酸化合物(C)と、水とを含有し、前記化合物(A)に対する前記フッ素含有化合物(B)と前記リン酸化合物(C)の合計の質量比([(B)+(C)]/(A))が、0.01〜100であり、pHが1〜6である、リン酸亜鉛系処理材用後処理組成物。

(もっと読む)

金属材料およびその製造方法

【課題】鉄系金属材料に対し、密着性、耐熱性、導電性、耐食性のいずれにも優れる金属材料、およびこれを実現することができる金属材料の製造方法の提供。

【解決手段】鉄系金属材料と、前記鉄系金属材料の表面に形成されている酸化物層とを有し、前記酸化物層が、Zr、TiおよびHfからなる群から選ばれる少なくとも1種の金属(A)とFeとを酸化物として含む金属材料、およびこれを製造する金属材料の製造方法。

(もっと読む)

塗装前処理方法

【課題】環境への負荷が少なく、かつ、鉄、亜鉛、アルミニウム等のすべての金属に対して良好な処理を行うことができる塗装前処理方法を提供する。

【解決手段】化成処理剤によって被処理物を処理し、化成皮膜を形成する塗装前処理方法であって、上記化成処理剤は、ジルコニウム、チタン及びハフニウムからなる群より選ばれる少なくとも一種、並びに、フッ素を必須成分とし、上記化成皮膜は、フッ素濃度が元素比率で10%以下であり、上記被処理物は、少なくとも一部が鉄系基材である塗装前処理方法。

(もっと読む)

亜鉛系めっき鋼板およびその製造方法

【課題】優れたプレス成形性を有する亜鉛系めっき鋼板を高速での製造条件においても省スペースで安定的に製造することができる製造方法及び優れたプレス成形性を有する亜鉛系めっき鋼板を提供する。

【解決手段】鋼板表面に、亜鉛イオン濃度として1〜100g/lの範囲で亜鉛を含有する水溶液を接触させ、次いで、pH6〜14の水溶液に接触させた後、水洗・乾燥を行う。亜鉛を含む溶液中としては、例えば、亜鉛の硫酸塩を含む溶液が挙げられる。以上により、鋼板表面に、平均厚さが10nm以上であり、亜鉛を主体として含む酸化物層が形成され、課題が解決される。

(もっと読む)

ブロック化イソシアネート基含有オルガノシロキサン、およびこれを用いた金属表面処理用組成物

【課題】 優れた塗膜密着性および耐食性を備えた化成皮膜を形成できる金属表面処理用組成物を提供すること。

【解決手段】 加水分解性ケイ素含有基と反応性官能基とを有するオルガノシランをモノマーとして含んでなるオルガノシロキサンであって、前記反応性官能基としてブロック化イソシアネート基を有するブロック化イソシアネート基含有オルガノシロキサン;およびこのブロック化イソシアネート基含有オルガノシロキサンと水とを含む金属表面処理用組成物。

(もっと読む)

亜鉛金属表面の耐食性皮膜形成方法

【課題】安全性、操作性に優れ、亜鉛の白錆に対する防錆性能に優れた被覆をもたらすことができる亜鉛金属表面の処理方法を提供すること。

【解決手段】本発明の耐食性皮膜形成方法は、(1)亜鉛表面に、pH(25℃)が9〜14の無機系化合物を含有するコーティング処理液を接触させる工程、及び

(2)当該コーティング処理した表面に、水溶性樹脂、三重結合を有するジオール、アルキルアンモニウム塩又は二価金属を含む塩を含有する溶液を接触させる工程

を含む。

(もっと読む)

ガス栓、及びガス栓用せんの製造方法

【課題】ガス栓本体に収容した鋳鉄製のせん(2)を回動させることにより、ガス流路(1a)を開閉するガス栓において、せん(2)の頂面(24)の防錆を確実にすると共に、鋳鉄素地表面(53)の不純物の遊離や皮膜の剥離を防止すること。

【解決手段】切削加工によって頂面(24)及び操作軸部22が形成された鋳鉄製のせん(2)の表面全域に、エポキシ樹脂のカチオン電着塗装を施して、エポキシ樹脂皮膜(55)を形成する。せん摺動面(21)に最終仕上げ加工を行って、せん摺動面(21)のエポキシ樹脂皮膜(55)を削り取り、高精度に仕上げられた鋳鉄素地表面(53)を露出させる。この鋳鉄素地表面にリン酸塩皮膜処理を施することにより、せん摺動面(21)にリン酸塩皮膜(5)を形成すること。

(もっと読む)

亜鉛系金属材料用表面処理液および亜鉛系金属材料の表面処理方法

【課題】亜鉛系金属材料に対し、塗装を施さない場合の耐食性、すなわち、裸耐食性を付与させることができる、クロム化合物を含有しない表面処理液の提供。

【解決手段】次の成分(A)および成分(B): (A) Ti、ZrおよびHfからなる群から選ばれる少なくとも1種の金属元素、 (B) アリルアミノ化合物、イミノ化合物、アミノ多糖、アミノ変性フェノールおよびこれらの誘導体からなる群から選ばれる少なくとも1種の化合物を含有し、前記成分(A)の金属元素の合計濃度が500〜2000 mg/Lであり、前記成分(B)の化合物の合計濃度が300〜3000 mg/Lである、亜鉛系金属材料用表面処理液。

(もっと読む)

多層被覆された金属基体及びその製造方法

金属ストリップを包含する金属板であって、表面側と裏面側とを有し、前記表面側及び裏面側はともに、0.5乃至10μmの範囲内の平均膜厚を有する第1被覆層を含み、前記表面側の第1被覆層は、自己析出性被覆剤が表面側に接触したとき、酸の作用を受けて、二価又は多価の金属イオンを、第1被覆層上に第2被覆層を形成する量的割合で、放出する粒子を含み、しかし、前記裏面側の第1被覆層には前記粒子を含まない金属板。前記表面側の第1被覆層は自己析出性被覆剤により塗布被覆され得る。第1被覆層が施されていない切断端部は前記自己析出性被覆剤により被覆され得る。上記のように被覆された金属板及びそれを製造する方法は本発明の範囲内に包含される。 (もっと読む)

亜鉛または亜鉛合金めっきされた金属表面上の黒色防錆処理液および黒色防錆皮膜処理方法

【課題】亜鉛または亜鉛合金めっきされた金属表面上に、従来のクロメート法、または3価クロム処理液法に準じた工程にて、亜鉛めっきのすべての主たる浴種において、防錆力が高く、良好な外観を兼ね備えたクロムフリーの黒色防錆処理液および黒色防錆皮膜処理方法について提供する。

【解決手段】亜鉛または亜鉛合金めっきされた金属表面上に防錆力を向上させるために、防錆皮膜を二層構造以上で生成させ、かつ一層目の層については、亜鉛又は亜鉛合金めっき後の黒色防錆皮膜処理の第一工程となる硝酸活性時に、活性化と同時にまず金属イオンを主とした第一層の黒色防錆皮膜を生成させ、次に第二層の封孔性および耐食性のある防錆皮膜を生成させることにより、防錆力が高く、良好な外観を兼ね備えたクロムフリーの黒色防錆処理液および黒色防錆皮膜処理方法。

(もっと読む)

絶縁被膜を有する電磁鋼板

【課題】塩水噴霧耐食性に優れる、クロム酸塩からなる絶縁被膜を有する電磁鋼板を提供する。

【解決手段】例えば、クロム酸Mgを含有する塗布液を電磁鋼板表面に塗布し焼付けした後、リン酸を含有する処理液によりディップ処理する。このようにして得られた絶縁被膜を有する電磁鋼板は打抜性に優れる上、塩水噴霧耐食性も向上する。この時、絶縁被膜には、Cr及びPが、モル比でP/Cr=0.010〜0.50含有する。

(もっと読む)

金属基材を被覆するための方法および関連する被覆基材

冷間圧延鋼および電気亜鉛メッキ鋼などの二価鉄基材を含めて、金属基材をイットリウム含有コーティングで被覆する方法が開示される。それによって生成された被覆基材も開示される。いくつかの点で、本発明は、金属基材を被覆する方法を対象にする。これらの方法は、(a)金属基材の少なくとも一部分を、(i)第IIIB族金属および/または第IVB族金属の供給源、ならびに(ii)銅の供給源を含む前処理組成物と接触させる工程と、次いで(b)金属基材の少なくとも一部分を、(i)薄膜形成樹脂、および(ii)イットリウムの供給源を含む組成物と接触させる工程とを含む。 (もっと読む)

クロムフリー化成処理液および処理方法

【課題】複雑形状の部材にも均一に防錆皮膜を形成できる反応型のノンクロム化成処理により、亜鉛系めっき部材に対して、クロメート処理に匹敵するような外観と耐食性を付与する。

【解決手段】アルミニウムイオン、ケイ酸塩およびシリカから選ばれたケイ素化合物、チタン化合物、硝酸イオン、ならびにクエン酸を含有する酸性溶液からなる、反応型化成処理液を用いて金属表面に防錆皮膜を形成する。この化成処理液は、Mo,W,Ce,Co,Ni,Mg,Ca,Mn,Li,Zr,Fe,Sn,Y,La,Nd,Smから選ばれた1種以上の金属の化合物、ならびに/または多価カルボン酸およびヒドロキシ多価カルボン酸から選ばれた有機酸をさらに含有していてもよい。

(もっと読む)

摺動部材

【課題】金属表面に化成処理被膜を形成してなり、この化成処理被膜の微細な結晶粒子間に耐摩耗性に優れる潤滑剤を充填することができ、耐摩耗性に優れる摺動部材を提供する。

【解決手段】金属表面に化成処理被膜を形成してなる摺動部材、例えば軸受1であって、化成処理被膜8の結晶粒子間に、モリブデン酸アルカリ金属塩の粒子を分散保持した潤滑剤が充填されてなり、上記潤滑剤は、界面活性剤を添加した基油中でモリブデン酸アルカリ金属塩を湿式粉砕して得られる。また、モリブデン酸アルカリ金属塩の最大粒子径が 10 μm以下であり、上記化成処理被膜8が、りん酸塩被膜、特にりん酸マンガン塩被膜である。

(もっと読む)

加工性に優れたリン酸塩処理亜鉛系めっき鋼板の製造方法

【課題】 本発明では、加工性に優れるリン酸亜鉛系めっき鋼板の製造方法を提供することを目的とする。

【解決手段】 加工性、耐食性に優れたリン酸塩処理亜鉛系めっき鋼板の製造方法は、リン酸塩処理液中に含まれる金属イオン中のMgイオン≧10.25g/l、Znイオン≧0.5g/lであり、かつMg,Zn以外の金属イオンを含まないか、あるいMg、Zn以外の金属イオンとして、Ni,Coから選ばれる1種または2種の金属イオンを5g/I以下含有しMnを含有しないリン酸塩処理液、またはMgイオン≧10g/l、0≦Znイオン<0.5g/l、硝酸イオン≧40g/lであるリン酸塩処理液を用いることを特徴とする。

(もっと読む)

軸受構成部材表面の防錆方法

【課題】クロム濃度が0.5〜2重量%のクロム鋼で作製された、自動車等に用いられる軸受の外輪・内輪等の構成部材の表面の防錆性を向上させる。

【解決手段】上記軸受構成部材に対し、(1)硫酸等の酸性処理液中で、超音波を付与しながら陽極電解することで、軸受構成部材表面の加工変質層等を除去し、(2)クロム酸を含有する処理液中にその軸受構成部材を浸漬することで、その処理液からその部材表面にクロムを供給し、そのクロムが、緻密な酸化クロムの不動態被膜を形成し、(3)クロム酸および硫酸等の酸、および、それらの酸のMg、Ca、Baの各塩を含有する溶液中でその軸受を陰極電解することで、不動態被膜の完全性をさらに向上させる。この一連の処理を行うことで、その軸受構成部材の表面には、耐食性試験で発錆を抑制できる、非常に強固な防錆被膜が形成されるため、この軸受構成部材の防錆性は著しく向上する。

(もっと読む)

耐食性と耐腐食疲労性に優れた皮膜付き鋼材及びその製造方法

【課題】本発明は、大気腐食環境中で安定且つ緻密なさび層を有し、水素脆化や材料強度の低下がなく、しかも低コストで製造が容易な耐食性と耐腐食疲労性に優れた皮膜付き鋼材を得ることを課題とする。

【解決手段】表面が主にFeOOHからなる皮膜で覆われており、最表面から深さ方向に100μmまでの領域において、赤外分光法でα-FeOOHに対応する920cm−1付近の吸収ピーク強度をA、β-FeOOHに対応する840cm−1付近の吸収ピーク強度をB、γ−FeOOHに対応する740cm−1付近の吸収ピーク強度をCとした場合、「{A/(A+B+C)}×100%」で定義するα-FeOOH比率が10%以上である層を有することを特徴とする耐食性と耐腐食疲労性に優れた皮膜付き鋼材。

(もっと読む)

金属表面処理用組成物、金属表面処理方法、及び金属材料

【課題】素地隠蔽性、塗膜密着性、及び耐食性を得ることができる化成皮膜を形成可能な金属表面処理用組成物、金属表面処理方法、及び金属材料を提供すること。

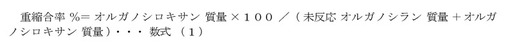

【解決手段】金属表面処理用組成物は、ジルコニウム化合物及び/又はチタン化合物と、オルガノシランの重縮合物であり且つ1分子中に少なくとも2つのアミノ基を有するオルガノシロキサンと、を含有し、下記数式(1)で表される前記オルガノシロキサンの重縮合率は、40%以上であり、金属表面処理用組成物中におけるジルコニウム化合物及び/又はチタン化合物の含有量、並びに金属表面処理用組成物中におけるオルガノシロキサンの含有量が、所定の含有量であり、オルガノシロキサン中に含まれるケイ素元素に対する、ジルコニウム化合物及び/又はチタン化合物中に含まれるジルコニウム元素及び/又はチタン元素の質量比が所定の質量比である。 (もっと読む)

(もっと読む)

アルミニウム材料の表面処理方法

【課題】 ノンクロム化成処理、それに続くアルカリ性の後処理剤による後処理によって発生するアルミナシリカの発生を抑制する表面処理方法を提供する。

【解決手段】 アルミニウム素材にノンクロム化成処理を施した後、形成された化成皮膜に、水溶性珪酸塩を含有するアルカリ性の後処理剤でシーラー膜を形成させるアルミニウム材料の表面処理方法であって、前記後処理に続いて、加温・撹拌手段を有する中和槽で洗浄処理を行い、シーラー膜上に残留した後処理剤を中和・除去する。

(もっと読む)

錫めっき鋼板

【課題】錫めっき層の上層に形成される皮膜中に、その皮膜特性を向上させる作用を有するものの環境上の問題から望ましくないとされるCrを含有させることなく、錫めっき層の表層の錫酸化物の成長に由来する耐黄変性と塗料密着性の双方を高いレベルで有効に向上させることができる、錫めっき鋼板を提供する。

【解決手段】鋼板表面に形成した錫めっき層上に、りん酸塩を含有する下層皮膜を有し、該下層皮膜の付着量をP付着量にして0.5〜100mg/m2の範囲とし、さらに、前記下層皮膜上に、珪酸塩を含有する上層皮膜を有し、該上層皮膜中の珪酸塩の付着量をSi付着量にして0.1〜250mg/m2の範囲とすることを特徴とする。

(もっと読む)

21 - 40 / 59

[ Back to top ]