Fターム[4K027AB02]の内容

溶融金属による被覆 (10,875) | メッキ浴・メッキ被膜 (3,289) | メッキ被膜の性質 (1,259) | 加工性 (342)

Fターム[4K027AB02]に分類される特許

21 - 40 / 342

電池外装用積層体および二次電池

【課題】溶融アルミニウムめっき鋼板に熱融着性樹脂層を積層した熱融着可能な電池外装用積層体であって、熱融着性樹脂層の密着性に優れ、かつ環境負荷が小さい電池外装用積層体を提供すること。

【解決手段】溶融アルミニウムめっき鋼板の表面にカルボキシル基含有樹脂、オキサゾリン基含有樹脂および塩基性リン酸化合物を含有する樹脂組成物の硬化物からなる有機無機複合処理層を形成し、その上に熱融着性ポリオレフィン系樹脂層を形成する。

(もっと読む)

意匠性に優れた溶融めっき鋼板の製造方法

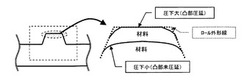

【課題】溶融めっき層を有する鋼板に圧延法により凹凸模様を形成するに当たって、めっき層の損傷を抑制し、溶融めっき鋼板の耐食性を維持して外観の劣化を抑制した鋼板を得る。

【解決手段】矩形断面の溶融めっき鋼板表面に、一方がその表面に凹凸を形成した凹凸ロールで他方がフラットロールであるエンボス用ロールを用いたエンボス圧延により凹凸模様を付与するに当たり、被圧延溶融めっき鋼板に形成される凸部先端の溶融めっき層を延ばしつつエンボス圧延する。

具体的形態としては、凸部先端の溶融めっき層が凹凸ロールの凹部及び凸部の両方に接触して当該溶融めっき層を延ばしつつエンボス圧延する。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】極めて高い引張強度を有しながら優れた伸びフランジ性を有する高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】質量%で,C:0.070%超0.15%以下,Si:0.001〜0.40%,Mn:2.2%超3.5%以下,P:0.05%以下,S:0.01%以下,sol.Al:0.001〜0.40%,Ti:0.12〜0.25%,B:0.0025%超0.010%以下およびN:0.01%以下を含有する化学組成を有し,引張強度(TS)が980MPa以上であり,特定された穴拡げ率が高い機械特性を有する溶融亜鉛めっき鋼板。

(もっと読む)

高強度合金化溶融亜鉛めっき熱延鋼板およびその製造方法

【課題】曲げ加工性及びめっき性に優れ、1180MPa以上のTSを有する高強度合金化溶融亜鉛めっき熱延鋼板及びその製造方法を提供する。

【解決手段】質量%で、C:0.15〜0.25%、Si:0.4%以下、Mn:1.0%以下、P:0.03%以下、S:0.01%以下、Al:0.07%以下、N:0.01%以下、Ti:0.035%以下、V:0.6〜1.0%を含み、残部Fe及び不可避的不純物からなる組成を有し、マトリックス全体に占めるフェライト相(F相)の面積率が95%以上で、F相にはVCが析出しているミクロ組織を有し、かつVCの全個数のうち大きさが10nm未満のVCの個数の割合が90%以上であり、鋼中の固溶V量が0.20質量%以下である高強度合金化溶融亜鉛めっき熱延鋼板;ここで、VCの大きさとは、TEMによりマトリックスであるF相の[001]方位から観察される正方板状のVCにおいて、21/2×L(L:正方板の1辺の長さ)で表せるVCの大きさの平均値のことである。

(もっと読む)

高張力溶融亜鉛めっき鋼帯の製造方法

【課題】表面めっき品質に優れた、引張強さ:590MPa以上の高張力溶融亜鉛めっき鋼帯の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.20%、Si:0.5〜1.8%、Mn:1.5〜3.5%、P:0.1%以下、S:0.01%以下、Al:0.02〜0.1%、N:0.005%以下を含む組成の鋼素材に、粗圧延、仕上圧延からなる熱間圧延を施し熱延鋼帯とし、540〜640℃の範囲の温度で巻取ったのち、溶解量を80〜200g/m2とする酸洗処理を施す。その後に、冷間圧延、焼鈍処理、溶融亜鉛めっき処理を施して、溶融亜鉛めっき鋼板とする。このような工程とすることにより、冷間圧延性の低下を防止でき、冷延薄鋼帯の製造が可能となり、さらに不めっき、黒シミ等の表面めっき欠陥の原因となる粒界腐食層が除去できる。これにより、優れた表面めっき品質を有する、高張力溶融亜鉛めっき鋼帯を容易に、しかも安定して製造することが可能となる。

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強度が極めて高く曲げ性及び伸びフランジ性に優れる高強度合金化溶融亜鉛めっき鋼板及びその製造方法を提供する。

【解決手段】鋼板は、質量%で、C:0.07%超0.15%以下、Si:0.001%超0.80%以下、Mn:2.1%超3.5%以下、P:0.02%以下、S:0.01%以下、sol.Al:0.001%以上0.40%以下、Ti:0.030%以上0.25%以下、B:0.0015%超0.010%以下およびN:0.01%以下を含有する化学組成を有し、面積%で、フェライト:20%以上60%以下および残留オーステナイト:0.5%以上3.0%以下を含有し、未再結晶フェライトが0.5%未満である鋼組織を有し、合金化溶融亜鉛めっき鋼板は、引張強度(TS)が980MPa以上である機械特性を有する。

(もっと読む)

均一伸びとめっき性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】440MPa以上590MPa未満の引張強度を有し、加工性の観点から均一伸びに優れ、外板品質の観点から降伏伸びが抑制され、めっき性も良好な高強度溶融亜鉛めっき鋼板とその製造方法を提供すること。

【解決手段】C:0.06%以上0.20%以下、Si:0.50%未満、Mn:0.5%以上2.0%未満、P:0.05%以下、S:0.02%以下、Al:0.60%以上2.00%以下、N:0.004%未満、Cr:0.10%以上0.40%以下、B:0.003%以下(0%を含む)を含有し、0.8≦Mneq≦2.0かつMneq+1.3[%Al]≧2.8を満足し、フェライトを母相として第二相体積分率が15%以下であり、第二相が体積分率3%以上のマルテンサイトと体積分率3%以上の残留オーステナイトを有し、パーライトおよびベイナイトの合計体積分率がマルテンサイトおよび残留オーステナイトの体積分率以下である。

(もっと読む)

高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法

【課題】本発明はSiを含有する高強度鋼板について、めっき性に優れた溶融亜鉛めっきおよび合金化溶融亜鉛めっきを施す製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.40%、Si:0.2〜3.0%、Mn:0.1〜2.5%を含有し、残部がFeと不可避的不純物からなる鋼板表面に、Al:0.01〜1%を含有し、残部がZnと不可避的不純物からなる溶融Znめっきを行なう製造方法であって、前記鋼板を非酸化性雰囲気で焼鈍後、溶融亜鉛めっき浴に浸漬直前に、該鋼板を圧下率が0.1%以上1%以下の範囲で圧延することを特徴とする高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法。

(もっと読む)

深絞り性および伸びフランジ性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】TS≧440MPaで、平均r値≧1.2、λ≧80%を有する深絞り性および伸びフランジ性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法を提案する。

【解決手段】質量%で、C:0.010%以上0.06%以下、Si:0.5%超1.5%以下、Mn:1.0%以上3.0%以下、P:0.005%以上0.1%以下、S:0.01%以下、sol.Al:0.005%以上0.5%以下、N:0.01%以下、Nb:0.010%以上0.090%以下、Ti:0.015%以上0.15%以下を含有し、鋼中のNbおよびCの含有量が(Nb/93)/(C/12)<0.20の関係、及び0.005≦C*≦0.025を満足し、面積率で70%以上のフェライトと面積率で3%以上のマルテンサイトを有する。C*=C−(12/93)Nb−(12/48){Ti−(48/14)N}で、C、Nb、Ti、Nは、鋼中のC、Nb、Ti、Nの含有量である。

(もっと読む)

温間プレス成形用素材及びパネル用部材の製造方法

【課題】高強度溶融亜鉛めっき鋼板からなる温間プレス成形用素材及び耐面歪性及び耐デント性に優れたパネル用部材の製造方法を提供する。

【解決手段】マルテンサイト相の面積率が3〜15%の複合組織を有し、BH量が45MPa以上、YSが280MPa以下、YRが60%以下である高強度溶融亜鉛めっき鋼板からなることを特徴とする温間プレス成形用素材。

(もっと読む)

耐遅れ破壊特性に優れたホットプレス用めっき鋼板及びその製造方法

【課題】強度、成形性、耐食性及び耐遅れ破壊特性に優れたホットプレス用のめっき鋼板とその製造方法を提供する。

【解決手段】C:0.1〜0.5%、Si:0.05〜2%、Mn:0.1〜3%、さらにTi:0.005〜1%、Nb:0.01〜1%、V:0.01〜1%、Mo:0.01〜1%、W:0.005〜1%、Zr:0.005〜0.1%、Cu:0.01〜3%、Y:0.005〜0.5%、Mg:0.005〜1%、La:0.005〜0.1%、 Ce:0.005〜0.1%のうち1種類以上を含有し、表面にアルミニウム又は亜鉛を主体とするめっきが施され、鋼板中の水素量が、Hmax−Ht≧0.07ppmの関係を満たすホットプレス用の鋼板とする。ただし、式において、Hmaxは鋼板がトラップすることができる最大の非拡散性水素量であり、Htはめっき後の鋼板中にトラップしている非拡散性水素量である。

(もっと読む)

成形性および耐衝撃性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】成形性と耐衝撃性を兼ね備えた高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】質量%で、C :0.05%以上0.5%以下、Si:0.01%以上2.5%以下、Mn:0.5%以上3.5%以下、P :0.003%以上0.100%以下、S :0.02%以下、Al:0.010%以上0.5%以下、B :0.0002%以上0.005%以下、Ti:0.05%以下を含有し、且つ、Ti > 4Nを満足し、残部がFeおよび不可避的不純物からなる組成と、面積率で60%以上95%以下の焼戻しマルテンサイトと、面積率で5%以上20%以下の残留オーステナイトを含み、或いはさらに、面積率で10%以下(0%含む)のフェライトおよび/または面積率で10%以下(0%含む)のマルテンサイトを含み、且つ、前記焼戻しマルテンサイトの平均粒径が5μm以下である組織を有する溶融亜鉛めっき鋼板とする。

(もっと読む)

合金化溶融亜鉛めっき鋼板の製造方法

【課題】本発明は合金化溶融亜鉛めっき鋼板の製造方法に係り、さらに詳しくは、ライン速度、めっき浴成分、めっき浴温、合金化温度、合金化保持時間などを変更することなしに、鋼種およびめっき付着量に即して簡便に合金化速度を調整することを特徴とする合金化溶融亜鉛めっき鋼板の製造方法を提供することを目的とする。

【解決手段】本発明の要旨とするところは、溶融亜鉛めっき浴中に鋼板が浸漬あるいは接触する長さを調節することにより、鋼板が溶融亜鉛めっき浴に浸漬あるいは接触している時間を可変とすることで、めっき原板の種類やめっき付着量に応じて合金化度を制御することを特徴とする表面外観および耐パウダリング性に優れた合金化溶融亜鉛めっき鋼板の製造方法である。

(もっと読む)

半田メッキ線の製造方法及び製造装置

【課題】0.2%耐力値を十分に低下させた所望の品質のメッキ線を得ることができ、このようなメッキ線を安定して得ることで、製品歩留まりを向上させることができ、また、製造効率を向上させることができる半田メッキ線の製造方法及び製造装置の提供を目的とする。

【解決手段】銅線1aに対してメッキ前処理を行うメッキ前処理手段2と、銅線1aの表面に半田メッキを施すメッキ手段61と、表面にメッキを施した銅線1a,1bを巻取る巻取り手段71とで構成した製造装置10であって、メッキ前処理手段2を、銅線1aを軟化焼鈍して低耐力化する軟化焼鈍手段51で構成し、低耐力化した銅線1a,1bを、該銅線1a,1bの耐力よりも低い巻取り力で巻取り手段71により巻取る構成とし、軟化焼鈍手段51とメッキ手段61と巻取り手段71とを、銅線1a,1bの走行方向の上流側からこの順に一連配置した。

(もっと読む)

半田メッキ線の製造方法及び製造装置

【課題】低耐力半田メッキ線の製造方法及び製造装置の提供をする。

【解決手段】メッキ前処理手段と、銅線1aの表面に半田メッキを施すメッキ手段61としての溶融半田メッキ槽62と、表面にメッキを施した銅線1a,1bを巻取る巻取り手段71とを、銅線1a,1bの走行方向の上流側からこの順に一連配置し、前記メッキ前処理手段に備えた軟化焼鈍手段51により銅線1aを低耐力化し、低耐力化した銅線1a,1bを、該銅線1a,1bの耐力よりも低い巻取り力で巻取り手段71により巻取る構成とし、銅線1bの走行方向を転換する方向転換ローラを、溶融半田メッキ槽62の上方に備えられ、溶融半田メッキ槽62を通過後の銅線1bの走行方向を巻取り手段の側へ転換する槽上方向転換ローラ65で構成し、前記槽上方向転換ローラ65を、前記巻取り手段71の上流に配置された巻取り手段上流側配置ローラ73Aの配置高さよりも高い位置に配置した。

(もっと読む)

合金化溶融亜鉛めっき鋼板

【課題】合金化特性に優れた合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】鋼板両面の表面において、板面に平行な方向の{100}面X線強度がランダム強度比で2.5以上であり、表面での{100}面X線回折ピークの半価幅が0.15゜以上である。このように規定することにより、鋼板表面には未再結晶粒の{100}面が多く存在することになり、鋼中あるいは表面に導入されためっき中の金属原子の拡散速度が大きくなり、溶融亜鉛めっき後の鉄・亜鉛合金化反応が促進される。また、粒界での反応速度の差を小さくできるため、アウトバーストが生じにくい。このような集合組織分布とするには、固溶Tiが関与しており、Ti:0.01〜0.1%、かつ、Ti*=(Ti%)−3.4×(N%)−1.5×(S%)−4×(C%)とする時に、Ti*>0.007を満たす範囲で含有する。

(もっと読む)

曲げ性および溶接性に優れる高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】TS≧980MPaの高い引張強度を有し、しかも曲げ性および溶接性に優れる高強度溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C:0.05%以上0.12%未満、P:0.001〜0.040%およびS:0.0050%以下を含有する鋼板において、該鋼板の表面から10μmの深さまでの鋼板表層部を体積分率で70%超のフェライト相を含有する組織とし、かつ該表面より10μmの深さより内部までの鋼板内層部は、少なくとも体積分率が20〜70%で、かつ平均結晶粒径が5μm以下のフェライト相を含有する組織とし、さらに引張強度を980MPa以上とし、その後、溶融亜鉛めっき層を被覆する。

(もっと読む)

加工性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】薄肉の加工性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】mass%で、C:0.08〜0.15%、Si:0.5〜1.5%、Mn:0.5〜1.5%、Al:0.01〜0.1%、N:0.005%以下を含む組成を有する鋼素材に、熱間圧延を行い熱延板とする熱延工程と、前記熱延板に酸洗を施したのち、該熱延板に、冷間圧延を省略して、連続溶融亜鉛めっきラインで、Ac1変態点〜Ac3変態点の第一の温度域で5〜400s間保持する焼鈍処理と、第一の温度域〜700℃までを、5℃/s以上の平均冷却速度で冷却し、さらに700℃〜溶融亜鉛めっき浴に侵入するまでの第二の温度域での滞留時間を15〜400sとする冷却処理を行ったのち、溶融亜鉛めっき処理を行う。これにより、組織全体に対する面積率で、75〜90%のフェライト相と、10〜25%のパーライトを含む第二相とからなる組織を得ることができ、TS:540MPa以上の高強度と、優れた伸びフランジ性とを兼備する、加工性に優れた高強度溶融亜鉛めっき鋼板となる。なお、パーライトは、第二相全体に対する面積率で70%以上を占め、パーライトの平均粒径は5μm以下となる。

(もっと読む)

高張力溶融亜鉛めっき鋼板の製造方法

【課題】優れためっき性と優れた加工性とを兼備する高張力溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.15%、Si:0.01〜0.10%、Mn:1.5〜2.3%、Al:0.07%以下を含み、さらにTiおよび/またはNbを合計で0.01〜0.10%含有し、残部Feおよび不可避的不純物からなる組成を有する鋼素材に、熱間圧延を施し熱延板とし、該熱延板に冷間圧下率: 65%以上の冷間圧延を施し、冷延板とし、該冷延板に、ラジアントチューブ型の焼鈍炉を有する連続溶融亜鉛めっきラインを利用して、焼鈍温度:750〜800℃の焼鈍処理と、連続してさらに溶融亜鉛めっき処理を施し溶融亜鉛めっき鋼板とする。これにより、不めっきの発生を防止でき、めっき性に優れ、引張強さ:590MPa以上の高強度と、伸び:20%以上の優れた加工性と、を兼備する高張力溶融亜鉛めっき鋼板となる。

(もっと読む)

溶融めっき鋼板およびその製造方法

【課題】良好な延性と曲げ性とを有する溶融めっき鋼板およびその製造方法を提供する。

【解決手段】鋼板表面に溶融めっき層を有する溶融めっき鋼板において,鋼板は,質量%で,C:0.03〜0.35%,Si:0.005〜2.0%,Mn:1.0〜4.0%,P:0.0004〜0.1%,S:0.02%以下,sol.Al:0.0002〜2.0%,N:0.01%以下を含有する化学組成を有し,濃化部平均間隔が1000μm以下であり,表層領域における鋼組織が,フェライトを90面積%以上含有し,内部領域における鋼組織が,面積率で,フェライト:20〜90%,マルテンサイト:1〜30%及び残留オーステナイト:0.5%以上を含有するとともにフェライト平均粒径が1.0〜20μm以下であり,界面における深さが3〜10μmであるクラックの数密度が3〜1000個/mm以下であり, TSが590MPa以上,TS×El値が9000MPa・%以上である。

(もっと読む)

21 - 40 / 342

[ Back to top ]