Fターム[4K027AC15]の内容

Fターム[4K027AC15]に分類される特許

121 - 139 / 139

めっき密着性に優れた高張力合金化溶融亜鉛めっき鋼板

【課題】 めっき表面外観に優れ、かつめっき密着性に優れた高張力合金化溶融亜鉛めっき鋼板を提案する。

【解決手段】 Si、Mn、Alを多量に含む組成の高張力鋼板をめっき原板とし、めっき原板表面に形成するめっき層を、7〜15mass%のFeを含有し、Alバランスを表すA値が0.04〜0.20を満足し、かつ結晶格子間隔dが1.22ÅのΓ相の蛍光X線回折強度I(Γ1.22)(cps)がめっき層中Fe:7mass%以上8mass%未満の場合、200≦I(Γ1.22)≦600、めっき層中Fe:8mass%以上15mass%以下の場合、Max[3000cps,{Fe(mass%)×C値+200×8×C値}×3]≧I(Γ1.22)≧{Fe(mass%)×C値+200×8×C値}を満足するめっき層とする。これにより、めっき外観およびめっき密着性に優れた高張力合金化溶融亜鉛めっき鋼板となる。なお、めっき層が、S、Se、Cl、Br、Na、Kのうちの1種以上の元素を含有してもよい。これにより、さらにめっき密着性の向上が容易となる。

(もっと読む)

合金化溶融亜鉛メッキ鋼板の製造方法

【課題】 外観の極めて良好な合金化溶融亜鉛メッキ鋼板の製造方法を提供する。

【解決手段】(1)溶融亜鉛メッキ浴内で、地鉄界面にFe-Ni-Al-Zn合金層を形成した後、加熱処理により前記Fe-Ni-Al-Zn合金層を消失させると共に、Ni,Alの分散したZn-Fe合金層を形成することを特徴とする合金化溶融亜鉛メッキ鋼板の製造方法。(2)鋼板表面を清浄化後、0.05〜1.0g/m2 のNiプレメッキを施し、無酸化或いは還元性雰囲気中で板温度430〜500℃に30℃/sec以上の昇温速度で急速加熱を行なった後、Al濃度0.07〜0.2質量%を含有するZnメッキ浴中で溶融メッキし、ワイピング直上で470〜600℃に30℃/sec以上の昇温速度で急速加熱し、均熱時間をとらずに冷却するか、または15秒未満の均熱保持の後に冷却する方法において、Niプレメッキ量(Yg/m2 )とZnメッキ浴中Al濃度(X%)が、Y≦15*X−1の関係を満たすことを特徴とする合金化溶融亜鉛メッキ鋼板の製造方法。

(もっと読む)

不メッキ欠陥発生のない溶融亜鉛メッキ方法

【課題】Niプレメッキ法により、熱延鋼板、冷延鋼板また各種成分のメッキ原板でも不メッキ欠陥発生がなく、製造コストも有利な溶融亜鉛メッキ方法を提供する。

【解決手段】酸洗済みの熱延鋼板及び焼鈍済みの冷延鋼板をメッキ原板とする溶融亜鉛メッキ方法であって、メッキ原板を表面清浄化後、Niプレメッキを施し、無酸化又は還元性雰囲気中で板温度430 〜500 ℃に20℃/sec以上の昇温速度で急速加熱の後、亜鉛メッキ浴中で溶融メッキする際に、a)メッキ原板が酸洗済みの熱延鋼板で、鋼板成分がSi≧0.2 %の場合はNiプレメッキ量を0.5g/m2 以上とし、b)メッキ原板が酸洗済みの熱延鋼板で、鋼板成分がSi< 0.2%の場合はNiプレメッキ量を0.2g/m2 以上とし、c)メッキ原板が焼鈍済みの冷延鋼板で、鋼板成分がSi≧0.2 %の場合はNiプレメッキ量を0.3g/m2 以上とし、d)メッキ原板が焼鈍済みの冷延鋼板で、鋼板成分がSi< 0.2%の場合はNiプレメッキ量を0.05g /m2 以上とする。

(もっと読む)

スポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板およびその製造方法

【課題】 スポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板およびその製造方法を提供する。

【解決手段】 鋼板上にNi−Al−Zn−Fe合金層を介して、NiおよびAlを含有するZnメッキ層が形成されていることを特徴とするスポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板。また、前記のメッキ構造を得る方法として、鋼板表面を清浄化後、0.05〜0.5g/m2 のNiプレメッキを施し、無酸化あるいは還元性雰囲気中で板温度430〜500℃に30℃/sec以上の昇温速度で急速加熱を行なった後、Al濃度0.1〜0.2質量%、Ni濃度0.001〜0.05質量%含有するZnメッキ浴中で溶融メッキすることを特徴とするスポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板の製造方法。

(もっと読む)

高張力溶融亜鉛めっき鋼板の製造方法および高張力合金化溶融亜鉛めっき鋼板の製造方法

【課題】 めっき表面外観に優れ、かつめっき密着性に優れた高張力溶融亜鉛めっき鋼板の製造方法を提案する。

【解決手段】 Siを0.1〜3%含む鋼板をめっき原板とし、[M]≧[Si](ここで、[M]:マグネタイト付着量(g/m2 )、[Si]:鋼板のSi含有量(mass%))を満足する量[M]のマグネタイトを付着させ、ついで好ましくは[D]≦ −2[M]+10(ここで、[D]:加熱還元処理雰囲気の露点(℃)、[M]:マグネタイト付着量(g/m2 ))を満足する露点[D]を有する加熱還元雰囲気中で加熱還元処理を施し、引き続き溶融亜鉛めっき処理を施し、好ましくはついで合金化処理を施す。なお、マグネタイト付着処理前に、鋼板表面にS、Se、Cl、Br、Na、K、Cのうちから選ばれた1種または2種以上の元素を含有する化合物を付着させることが好ましい。これにより、めっき外観およびめっき密着性、さらには耐食性に優れた高張力溶融亜鉛めっき鋼板、または高張力合金化溶融亜鉛めっき鋼板が得られる。

(もっと読む)

高強度高延性合金化溶融亜鉛メッキ鋼板の製造方法

【課題】 高強度高延性と合金化度を両立できる合金化溶融亜鉛メッキ鋼板の製造方法を提供する。

【解決手段】 C:0.02〜0.2 質量%、Mn: 0.15〜2.5 質量%を含有する酸洗済みの熱延鋼板、又は焼鈍、酸洗済みの冷延鋼板に、酸洗処理を施し、水洗の後乾燥させることなく、0.2 〜2.0g/m2 のNiプレメッキを施し、無酸化あるいは還元性雰囲気中で板温度430 〜500 ℃に30℃/sec以上の昇温速度で急速加熱を行なった後、Al:0.05 〜0.2 質量%を含有するZnメッキ浴中で溶融メッキし、ワイピング直上で470 〜550 ℃に30℃/sec以上の昇温速度で急速加熱を行い、均熱時間をとらずに冷却するか、又は10秒未満の均熱保持の後に冷却することを特徴とする。酸洗処理後の水洗水のpHは6 未満が望ましい。また、酸洗処理を施した後に水洗も乾燥もなくNiプレメッキを施すことも可能である。また本発明の鋼板には、更にSiを0.2 〜3 質量%含有しても良い。

(もっと読む)

加工性の良好な合金化溶融亜鉛メッキ鋼板の製造方法

【課題】 ゼンジマー法や無酸化炉方式に比べて加工性が良好な合金化溶融亜鉛メッキ鋼板を製造する方法を提供すること。

【解決手段】 質量%で、C:0.01〜0.12%、Mn:0.05〜0.6%、Si:0.002〜0.1%、P:0.05%以下、S:0.03%以下、sol.Al:0.005〜0.1%、N:0.01%以下を含み、あるいは更にB:0.005%以下を含み、残部はFeおよび不可避的不純物から成る鋼片を熱延、酸洗、冷延後、650〜900℃にて焼鈍し、250〜450℃まで冷却して該温度域にて120秒以上保持後室温まで冷却し、途中の調質圧延をかけないか、あるいは0.4%以下の伸び率で調質圧延をかけ、NiまたはNi−Feをプレメッキし、5℃/秒以上で430〜500℃まで加熱後亜鉛メッキ浴中で亜鉛メッキし、460〜550℃で5〜40秒の合金化加熱処理を行い、最終の調質圧延を0.4〜2%の伸び率でかける。

(もっと読む)

加工性の良好な合金化溶融亜鉛メッキ高強度鋼板の製造方法

【課題】 DP鋼の冷延鋼板を原板としてNiプレメッキ法による合金化溶融亜鉛メッキ鋼板を製造するに当たり、原板の加工性をあまり損なわずに製造する方法を提供すること。

【解決手段】 質量%で、C:0.05〜0.20%、Mn:1.0〜3.0%、Si:0.3〜1.8%、P:0.05%以下、S:0.03%以下、sol.Al:0.005〜1.0%、N:0.01%以下を含み、残部はFeおよび不可避的不純物から成る鋼片を熱延、酸洗、冷延後、750〜900℃にて焼鈍し、350℃以下まで50℃/秒以上で冷却し、酸洗後、途中の調質圧延をかけることなく、NiまたはNi−Feをプレメッキし、5℃/秒以上で430〜500℃まで加熱後亜鉛メッキ浴中で亜鉛メッキし、460〜550℃で5〜40秒の合金化加熱処理を行い、最終の調質圧延を0.2〜1%の伸び率でかけることにより加工性の良好な合金化溶融亜鉛メッキ高強度鋼板を製造する。

(もっと読む)

加工性及び耐溶融金属脆化割れ性に優れた合金化溶融亜鉛めっき高張力鋼板

【課題】580MPa以上の高張力を呈し、スポット溶接時の耐溶融金属脆化割れ性が改善されて溶接性と加工性に優れた合金化溶融亜鉛めっき高張力鋼板を提供する。

【解決手段】下地鋼の組成(各質量%)が、C:0.04〜0.25%,Si:0.01〜2.0%,Mn:0.5〜3.0%,P:0.1%以下,S:0.03%以下と、さらにTi:0.001〜0.1%,Nb:0.001〜0.1%,V:0.01〜0.3%,Mo:0.01〜0.5%,Zr:0.01〜0.5%の一種又は二種以上を、さらに必要に応じてB:0.0001〜0.01%を含み、金属組織が、面積率40〜95%のフェライト相と、ベイナイト相、パーライト相、マルテンサイト相の一種又は二種以上及び体積率1〜10%の残留オーステナイト相からなる。金属組織は、平均粒径3〜200nmのTi,Nb,V,Mo,Zr系の析出物又は複合析出物が分散したものが好ましい。

(もっと読む)

溶融亜鉛めっき用熱延鋼板の製造方法

【課題】 加工性や溶融亜鉛めっき性を害することなく、スケール疵の発生を抑制することができる溶融亜鉛めっき用熱延鋼板の製造方法を提案する。

【解決手段】 Si含有量が0.040mass%以下である鋼スラブを熱間圧延して鋼板とした後、ランナウトテーブルにて冷却し、巻き取って熱延鋼板を製造する方法において、上記冷却に用いる冷却水の温度が36℃以上の場合には、Si含有量が0.020〜0.040mass%の鋼スラブを用い、上記冷却水の温度が36℃未満の場合には、Si含有量が0.020mass%未満の鋼スラブを使い分けることを特徴とする溶融亜鉛めっき用熱延鋼板の製造方法。

(もっと読む)

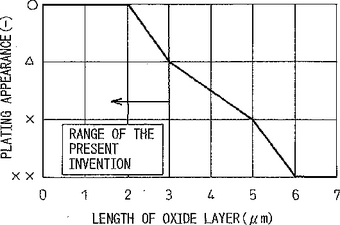

外観が良好な高強度合金化溶融亜鉛めっき鋼板及びその製造方法と製造設備

【課題】 良好な加工性と高強度を同時に達成でき、密着性の優れた合金化溶融亜鉛めっき鋼板並びにその製造方法を提供することを目的としている。

【解決手段】 質量%で、

C:0.05〜0.25%、

Si:0.3〜2.5%、

Mn:1.5〜2.8%、

P:0.03%以下、

S:0.02%以下、

Al:0.005〜0.5%、

N:0.0060%以下を含有し、

残部Feおよび不可避的不純物からなる高強度鋼板の上に、Feを含有し、残部がZnおよび不可避的不純物からなる合金化溶融亜鉛めっき層を有する鋼板において、高強度鋼板とめっき層との界面から5μm以下の鋼板側の結晶粒界と結晶粒内にSiを含む酸化物が平均含有率0.6〜10質量%で存在し、めっき層中にSiを含む酸化物が平均含有率0.05〜1.5質量%で存在することを特徴とする外観が良好な高強度合金化溶融亜鉛めっき鋼板を製造する。

(もっと読む)

表面外観に優れた溶融Zn−Al−Mg−Siめっき鋼板及びその製造方法。

【課題】

黒斑点の発生しにくい表面外観の優れたZn−Al−Mg−Si溶融めっき鋼板及びその製造方法を提供する。

【解決手段】

加熱還元、冷却後、Mg:2.8%以上、Al:10.5%以上、Si:0.01〜0.5%含有し、残りがZnと不可避成分よりなる浴中で溶融めっきし、溶融めっきポットから出た鋼板をガスワイピングで付着量を調整した後に、溶融状態のめっき層を冷却凝固させるに際し、340±10℃の温度範囲の冷却速度を10℃/s以上とすると共に、330〜310℃の温度範囲の冷却速度を7℃/s以下とし、このZn合金めっき層中でMg2Zn11/MgZn2のX線強度比が0.5以下にすることを特徴とする均一外観を有する溶融Zn−Al−Mg−Siめっき鋼板の製造方法。

(もっと読む)

高強度溶融亜鉛系めっき鋼板及びその製造方法

【課題】 本発明は、高強度溶融亜鉛めっき鋼板において、還元焼鈍炉のみの設備であっても、不めっきが生じ易いとされるSi,Mn,Alを比較的多く含有する鋼板を素地とした場合であっても、不めっきが生じず、しかも高張力で且つ加工性や表面性状にも優れた高強度溶融亜鉛めっき鋼板を安定的に提供する。

【解決手段】 鋼板中のSi,Mn,Alを含有した場合でもNiを添加させることにより鋼板表層の一部に酸化物が形成することによって酸化物の形成していない部分でSi,Mn,Alの表面濃化が抑制されることで良好なめっき性を確保し、さらにMo,Cu,Sn添加でNiの効果を増加させ酸化物生成促進、さらにTRIPにおいてはSi,Alの範囲を厳格に定め、Ni添加でめっき性低下を回避しつつ、Moも添加、バランスさせてオーステナイトを確保する。また、本発明は、TRIPにおいては残留オーステナイト分率を規定してプレス性を向上させ、めっき前の焼鈍条件の水素濃度、露点を規定して酸化物の生成を促進する。  (もっと読む)

(もっと読む)

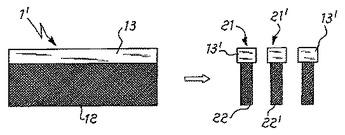

低融点合金の堆積により少なくとも一つの活性物質を担持する装置を製造するための方法

その表面が、例えば、酸洗いによって既に処理されている(2)と共に、好ましくは、個々の部材への連続切断用に調製された、金属ネットまたは微細穴あきおよび延伸金属シートのリボン(1’)上の液体状態にある低融点合金のストリップの連続堆積に基づく活性物質を担持する装置(21、21’)を製造する方法が記載される。堆積(3)は、一定ジェットでの層流波中への浸漬により、小滴の噴霧により、または液体分配により行なうことができる。  (もっと読む)

(もっと読む)

合金化溶融亜鉛めっき鋼板とその製造方法

【課題】 高強度・高延性のバランス、成形性に優れた合金化溶融亜鉛めっき鋼板とその製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.25、Mn:0.5〜3.0、Si:0.2〜1.2、Al:0.3〜2.0以下、P:0.1以下、S:0.1以下、N:0.02以下、Ni:0.2〜1.5、Cu:0〜0.5を含有する母材に設けた、合金化溶融亜鉛めっき皮膜のFeの重量%を8〜18、かつめっき皮膜の平均付着量Mav(g/m2)と最大付着量Mmax(g/m2)との関係が(i)式を満足するように構成する。 Mmax≦4.5×Mav ・・・(i) 製造に当たっては、焼鈍、冷却、一定温度範囲保持などの工程を経た鋼板をめっきする際に、母材鋼板中のSiとAlの濃度の和をW(質量%)、溶融亜鉛浴侵入直前のスナウト内雰囲気ガスの露点をV(℃)とすると、WとVが下記(ii)式を満足するようにする。 V≦−35−4.5×W2 ・・・(ii)めっき工程を経た鋼板を鋼板温度が420〜600℃の範囲で5〜100s合金化処理をする。

(もっと読む)

加工性に優れた高強度合金化溶融亜鉛めっき鋼板の製造方法

【課題】 Si,Mnを含む鋼板に合金化溶融亜鉛めっきを施す際に、めっき後の合金化熱処理温度を低下させて原板の機械的特性の低下を防ぐことにより、高強度でしかも加工性に優れた合金化溶融亜鉛めっき鋼板を得る。

【解決手段】 0.2〜2.0質量%のSi及び0.5〜3.0質量%のMnを含む鋼板にFe系めっき層を形成した後、下記の式(1)で示す値が1.0以上となる温度及び時間の加熱条件で焼鈍し、2〜200℃/秒の平均速度で冷却した後、溶融亜鉛めっきを施し、直ちに、又は430℃以上500℃未満の温度に2秒〜2分保持後、5℃/秒以上の冷却速度で250℃以下に冷却して鋼板表面に合金化溶融亜鉛めっき層を形成する。

[{980−50×(〔Si〕+〔Mn〕/4)}−t/4]/T ・・・(1)

ただし、〔Si〕,〔Mn〕;Si,Mn濃度(質量%)

t;加熱時間(秒)、T;加熱温度(℃)

(もっと読む)

溶融亜鉛めっき鋼板及びその製造方法

【課題】特に易酸化性の固溶もしくは析出強化元素の含有量が高い高張力鋼板を下地材とする場合であっても、不めっきを発生させることなく、めっき性の向上を可能とした高張力の溶融亜鉛めっき鋼板を提供する。

【解決手段】強化元素として、300 〜900 ℃の温度域において所定の関係を満足する元素αおよびβを少なくとも含有する鋼板上に、溶融亜鉛めっき層を有する溶融亜鉛めっき鋼板であって、該鋼板表面から100μm以内の深さ領域に、Feと元素αおよびβとを含む内部酸化物を有し、かつ前記深さ領域における内部酸化物(Fe単独酸化物を除く)の総量をO量換算で鋼板片面当たり0.01〜1.0g/m2とする。

(もっと読む)

鉄表面の滑り止め法

【課題】 鉄製品の新品製作にも、修理にも使え、それ自身が滑り止め効果のある表面を持ち、凹凸がつけられると共に耐久性のある滑り止め法を得る事、その方法で製造した製品を得る事。

【解決手段】 鉄製品の表面に溶射をして、粗面にすると共に必要あれば凹凸または模様をつけ、その後、溶融亜鉛メッキをする。

(もっと読む)

溶融亜鉛系めっき鋼材及びその製造方法

【課題】 外観およびめっき密着性に優れた溶融Zn−Al−Mg系合金めっき鋼材を製造する方法を提供する。

【解決手段】 鋼材を酸洗する工程と、鉄よりも電気化学的に貴な金属元素を含有する濃度が0.5質量%以上の処理液で前記鋼材を処理することにより当該金属元素を鋼材表面に付着させる溶液処理工程と、前記溶液処理工程を経た鋼材を酸素濃度が5000ppm以下である非酸化性雰囲気下で、50〜500℃の加熱温度下で乾燥させる乾燥工程と、前記乾燥工程を経た鋼材を、酸素濃度が5000ppm以下である非酸化性雰囲気下でAl:0.5〜20質量%、Mg:0.5〜6質量%を含有する溶融めっき浴を用いてめっきするめっき工程とを備える。

(もっと読む)

121 - 139 / 139

[ Back to top ]