Fターム[4K031EA02]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射に係る操作、制御 (844) | 物品の配置、その動かし方、その制御 (150)

Fターム[4K031EA02]の下位に属するFターム

回転 (37)

複数の物品に同時にスプレーするための (2)

物品の内面にスプレーするための (71)

Fターム[4K031EA02]に分類される特許

1 - 20 / 40

バルブ用金属製弁箱への防食被膜の形成方法および装置

【課題】バルブ用金属製弁箱の外面に防食被膜を溶射により均一かつ能率的に形成することができ、しかも、作業環境が良好で、未付着の溶射材の回収が確実に行える、バルブ用金属製弁箱への防食被膜の形成装置を提供する。

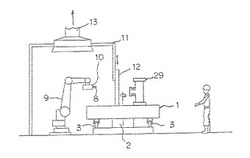

【解決手段】両端部に受口が形成され、中央部に弁棒取付用フランジが形成されているバルブ用金属製弁箱29の外面に、防食被膜を溶射により形成する装置であって、ターンテーブル1と、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて設けられた、それぞれ鉛直軸を中心として回転可能な複数個の弁箱固定手段と、溶射ガン10が取り付けられたロボット9と、開閉扉12を有し、ロボット9とターンテーブル1の一部を、少なくとも1つの前記弁箱固定手段とともに遮蔽する集塵ブース11とからなり、ロボット9は、集塵ブース11内のバルブ用金属製弁箱29の外面に向けて、溶射ガン10から溶射材を溶射する。

(もっと読む)

金属異形管への防食被膜の形成装置

【課題】金属異形管の外面への亜鉛等からなる防食被膜の形成および封孔処理を、優れた作業環境のもとで容易に自動的かつ高能率で、しかも、連続して行うことが可能な、金属異形管への防食被膜の形成装置を提供する。

【解決手段】 金属異形管6の外面に防食被膜を溶射により形成する装置であって、ターンテーブル1と、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて設けられた、それぞれ鉛直軸を中心として回転可能な複数個の金属異形管把持手段と、溶射ガンが取り付けられた溶射ロボット9と、溶射ロボット9とターンテーブル1の一部を、少なくとも1つの前記金属異形管把持手段とともに遮蔽する、搬入用開閉扉12を有する集塵ブース11と、塗装ガンが取り付けられた塗装ロボット13と、塗装ロボット13とターンテーブル1の一部を、少なくとも1つの前記金属異形管把持手段とともに遮蔽する、搬出用開閉扉15を有する塗装ブース14とからなり、集塵ブース11と塗装ブース15とは、移動用開閉扉16を介して連通している。

(もっと読む)

金属異形管への防食被膜の形成装置

【課題】金属異形管の外面に亜鉛等からなる防食被膜を、優れた作業環境の下で容易に自動的かつ高能率で形成することが可能な、金属異形管への防食被膜の形成装置を提供する。

【解決手段】金属異形管6の外面に防食被膜を溶射により形成する装置であって、ターンテーブル1と、ターンテーブル1上に、ターンテーブル1の回転方向に沿って間隔をあけて設けられた、それぞれ鉛直軸を中心として回転可能な複数個の金属異形管把持手段と、溶射ガン10が取り付けられたロボット9と、開閉扉12を有し、ロボット9とターンテーブル1の一部を、少なくとも1つの前記金属異形管把持手段とともに遮蔽する集塵ブース11とからなり、ロボット9は、集塵ブース11内の金属異形管の外面に向けて、溶射ガン10から溶射材を溶射する。

(もっと読む)

プラズマ溶射装置

【課題】溶射材料として、金属などの導電性ワイヤーと、セラミックなどの粉体とを使用できるようにする。

【解決手段】陰極2を有する陰極ノズル3の軸上に、放出口11a,15a,19aを有する複数の外套11,15,19を、絶縁物4,12,16を介して直列に連設し、その先頭の外套19を、金属などの導電性ワイヤーが供給される導電性ワイヤー溶射外套とし、その他の外套を粉体溶射用外套とし、前記粉体溶射用外套と前記導電性ワイヤー溶射用外套を着脱可能に連結するとともに、セラミックスなどの粉体を供給する粉体供給手段28を設ける。

(もっと読む)

コーティング経路生成の方法および装置

【課題】構成要素をコーティングするためのスプレーガンの動作経路の生成の改良された方法を提供する。

【解決手段】コーティング経路生成の方法は、表面形状の不確かなデータを分析する能力、CADデータに基づくドラフトロボット経路の作成、実際的なロボット動作を伴うオフラインのコーティング厚さシミュレーション、シミュレートされた厚さ分布の分析、およびそれに続く構成要素全体が所望の厚さ許容差を達するための初期経路の反復調整に基づく。

(もっと読む)

溶射方法

【課題】被加工物の品質向上を図るべく、エアノズルの噴出し口近傍に付着する溶射粒子を低減しつつ、溶融直後の溶射粒子の熱による、被加工物の熱変形の発生を防止することができる溶射方法を提供することを課題とする。

【解決手段】溶射ガン2は、ワイヤー粗材50の先端部を中心として回転可能に構成されつつ、被加工物100の筒状部100A内を同軸上に往復移動可能に構成され、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2がアーク放電を開始し、その後溶射ガン2が筒状部100A内を往復移動することで、筒状部100Aの内周面100aに溶射を行う被膜形成工程201と、被膜形成工程201の完了後、アーク放電を開始することなく、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2が筒状部100A内を往復移動する冷却・清掃工程202と、を備える。

(もっと読む)

部品の溶射方法及び部品の溶射用器具

【課題】複雑な形状の部品であっても、簡単な手順で、効率良く溶射を行うことができる部品の溶射方法および部品の溶射用器具を提供する。

【解決手段】第1の保持部14を有する第1の器具11の上に複数の部品7、7、・・を並べて保持したうえで、各部品7に上側から溶射を行う。第1の保持部14に保持された各部品7の並びに対応した第2の保持部17、18を有する第2の器具16を、第2の保持部17、18が各部品に対応するように、第1の器具11の上方より各部品7に被せる。第1の器具11と第2の器具16とで各部品7を挟み込んで保持しながら、第1の器具11および第2の器具16の上下を共に反転して、第2の器具16の第2の保持部17、18で各部品を保持する。第1の器具11を各部品7の上方より取り除き、第2の器具16の第2の保持部17、18に並んだ各部品7に上側から溶射を行う。

(もっと読む)

冷却空気孔の管理が不要となる溶射方法

【課題】冷却空気孔の目詰まりを防ぐ溶射法を提供する。

【解決手段】入口51及び出口52を有する少なくとも1つの貫通孔5を有する本体1の表面10を被覆する方法であって、出口52が被覆すべき表面10に設けられ、被覆を溶射によって行なう方法において、溶射の際に、貫通孔5に流体を流し、この流体を、貫通孔5の出口52を通じて流出させ、被覆によって生じる貫通孔5の狭搾を実質的に防止する方法が提案される。

(もっと読む)

溶射システムおよび溶射方法

【課題】遮熱性能と耐久性に優れた熱応力緩和遮熱コーティング被覆を施す溶射システムおよび溶射方法を提供する。

【解決手段】溶射システムは,基体が配置される回転テーブル5と,前記回転テーブル5に配置され,前記基体の第1の部位を加熱する第1の加熱手段と,前記第1の加熱手段によって加熱される基体が配置される回転テーブル5を回転させるモータ2と,前記回転の軸に沿った方向に走査され,かつ前記回転される回転テーブル5上の前記基体の第2の部位をプラズマまたは炎によって加熱する第2の加熱手段と,前記第2の加熱手段により加熱された前記第2の部位に部分安定化ジルコニア層を形成するプラズマ溶射ガン1と,を具備する。

(もっと読む)

鉄系溶射皮膜用溶射ワイヤ

【課題】溶射皮膜中のC含有量を適正な含有量として溶射皮膜の耐摩耗性を十分に確保できる一方、ワイヤの伸線加工性,ワイヤ収納性を良好に確保でき、また溶射皮膜の仕上加工の際の被削性も良好となし得る鉄系溶射皮膜用溶射ワイヤを提供する。

【解決手段】溶射ワイヤを質量%でC:0.20超〜0.30%,Si:0.20〜0.60%,Mn:1.20〜2.30%、且つ2Si+1.10≦Mnで残部Fe及び不可避的成分の組成を有するものとなす。

(もっと読む)

遮熱コーティング施工方法及び遮熱コーティング施工装置

【課題】複雑な形状をした静翼に対して、品質が良好な遮熱コーティングができる施工方法を提供する。

【解決手段】ロボット1の先端部には溶射ガン2が取り付けられており、ターンテーブル10上には、翼100が載置されている。ターンテーブル10を時計周り方向に回転させつつ、ロボット1の先端部を反時計周り方向に水平に移動させていく。このとき、溶射ガン2に対向している翼面の曲率変化が小さいとき(対向する翼面が翼腹面、翼背面であるとき)には、ターンテーブル10を規定回転速度で回転させ、溶射ガン2を規定移動速度で移動させる。溶射ガン2に対向している翼面の曲率変化が大きいとき(対向する翼面が翼前縁面であるとき)には、曲率変化が大きくなるにしたがい、ターンテーブル10の回転速度を規定回転速度よりも遅くし、溶射ガン2の移動速度を規定移動速度よりも速くする。

(もっと読む)

溶射ガンの制御装置、制御方法および制御プログラム

【課題】ワークの形状に関わらず、被溶射面に対して常に均一な溶射を行うことが可能な溶射ガンの制御装置、制御方法および制御プログラムを提供する。

【解決手段】コントローラ14は、予め入力された円筒部51〜53等の基材の内周面(被溶射面)の形状を認識する。次に、内周面の形状に従って、被溶射面に対して一定の距離を維持するための溶射ガン10の移動軌跡を示すティーチング座標を作成する。次に、作成された円弧状のティーチング座標における3点を設定し、この3点の真ん中の点における円弧に対する接線に対する垂直方向を溶射方向として設定する。次に、溶射ガン10全体をティーチング座標に沿って公転移動させながら、アーク発生点35を中心としてガス噴射ノズル35を回転(自転)移動させる。

(もっと読む)

基材のコーティングのための方法及びコーティングを有する基材

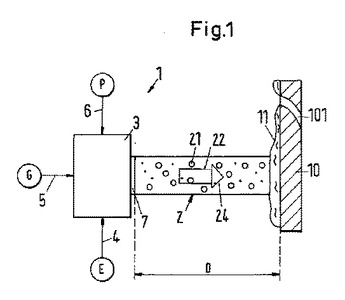

基材のコーティングのための方法が提供される。この方法においては、プロセス・ジェット(2)をデフォーカスするプラズマ中へ出発材料(P)を注入し、その中において、最大20,000Paの低いプロセス圧力で、出発材料(P)を液相(21)へ部分的に又は完全に溶融して、出発材料(P)をプラズマ溶射によってプロセス・ジェット(2)の形で基材(10;50)へ溶射し、液相(21)からの堆積によって、基材(10;50)が、プロセス・ジェット(2)に対して幾何学的な死角に位置する少なくとも1つの領域(101)においてコーティングされるように、プロセス・ジェット(2)用のガス流を設定する。  (もっと読む)

(もっと読む)

溶射ガン

【課題】供給される金属性ワイヤ等のねじれを生じさせることなく、均一な溶射を行うことが可能な溶射ガンを提供する。

【解決手段】円筒部51の内径部51aに対して溶射被膜L1を形成する場合、円筒部51の内周面側に溶射ガン10の先端部分を差し込む。この状態で、サーボモータMを駆動してガン本体部20を中心にガス導管34を回転させながら、ガン本体部20において、電圧が印加された2本のワイヤW1,W2をアーク発生点P1において接触させてアークを発生させる。

(もっと読む)

溶射装置及び溶射方法

【課題】マスキング部材の内面に付着した溶射用材料を容易に除去できるようにする。

【解決手段】シリンダブロック1の上端にマスキング装置9をセットした状態で、溶射ガン5から溶射用材料を吐出してシリンダボア3の内面4に溶射皮膜を形成する。マスキング装置9は、長円筒形状のガイド部材37の内面39に、黄銅製の薄板からなるベルト体41を接触させた状態で回転移動可能に支持させ、ガイド部材37の上部に設けたモータ59の駆動力を、スプロケット61を介してベルト体41に伝達する。ベルト体41を回転移動させた状態で、溶射ガン5により溶射皮膜を形成する際に、シリンダボア3の外部に飛散する溶射用材料は、ベルト体41に付着して捕捉される。この捕捉した溶射用材料は、ベルト体41の回転移動によってその内面43に摺接するスクレーパ73によって除去し、下部の溶射用材料回収ボックス79に落下する。

(もっと読む)

HVOF溶射コーティング層の形成方法及びタービン部材保持装置

【課題】タービン部材にHVOF溶射法を用いてコーティング層を形成する場合に充分な密着性を確保可能なアンダーコーティング層の形成又は耐食コーティング層を容易かつ効率的に形成することができるHVOF溶射コーティング層の形成方法及びタービン部材保持装置を提供する。

【解決手段】翼根2を有するタービン部材1にHVOF溶射法によりコーティング層を形成するためのタービン部材保持装置10であって、前記タービン部材1を保持する保持手段22を有する基台20と、前記基台20との相対的位置で接続可能なターンテーブル11とを備え、前記保持手段22は、前記タービン部材1の一方の側面を支持する第1の支持部材23と、他方の側面を支持する第2の支持部材26と、前記タービン部材1を前記翼根2の挿入方向の所定位置で保持する第3の支持部材29とを備える。

(もっと読む)

耐久性遮熱コーティング組成物、コーティングされた物品、及びコーティング方法

【課題】厳しい熱環境での使用を意図した、超合金基板上の遮熱コーティングとして有用な組成物を提供する。

【解決手段】このコーティングは、主に正方晶相の状態において安定化したジルコニアを含む。組成物は、基本的にジルコニア(ZrO2)又はジルコニアとハフニア(HfO2)との組合せから成るセラミック成分と、YbO1.5、HoO1.5、ErO1.5、TmO1.5、LuO1.5、及びそれらの組合せより選択される第1の補助安定剤、並びにTiO2、PdO2、VO2、GeO2、及びそれらの組合せより選択される第2の補助安定剤を組み合わせて含む安定剤成分とを含む。任意で、この安定剤成分はY2O3を含む。この安定剤成分は、コーティング中で主に正方晶相の状態を実現するのに有効な量だけ存在する。

(もっと読む)

溶射マスキング装置と同装置に使用する溶射膜除去装置及び溶射膜除去方法

【課題】主要部における溶射膜の除去作業を不要にし、溶射膜が付着した部分でも溶射膜の除去作業が簡便かつ容易にでき、工程の簡素化、サイクルタイムの短縮、量産の円滑化、コストの低減を図ることができる溶射マスキング装置と同装置に使用する溶射膜除去装置及び溶射膜除去方法を提供する。

【解決手段】保護マスク部材10を、放射方向に弾性を有する薄肉円筒状の弾性板15と、弾性板15が収容されるライナー穴14を有する本体部11とから構成し、弾性板15をライナー穴14内に配置した本体部11を製品に密着した状態で溶射ガン30により溶射した後、弾性板15を本体部11から取り外し、溶射膜Mを除去することを特徴とする。

(もっと読む)

電解装置用セパレータ及びその製造方法

【課題】高強度を保持して空隙率を良好に向上させるとともに、部品点数を削減し且つ経済的に得ることを可能にする。

【解決手段】アノード側セパレータ34は、アノード側給電体54を一体化する。アノード側給電体54は、第1流路56を形成する流路層54aと、前記流路層54a上に設けられ、前記流路層54aよりも細孔に設定される中間層54bと、前記中間層54b上に設けられ、前記中間層54bよりも細孔に設定されるとともに、固体高分子電解質膜38に接する膜支持層54cとを有する。流路層54a、中間層54b及び膜支持層54cは、減圧プラズマ溶射によりアノード側セパレータ34に、順次、成形される。

(もっと読む)

皮膜の製造方法

【課題】従来に比べ、厚い皮膜を形成しやすい皮膜の製造方法を提供すること。

【解決手段】表面に酸化物が形成されている皮膜原料粉末の表面の酸化物を減少させるまたは除去する工程と、酸化物を減少させたまたは除去した皮膜原料粉末を被覆対象物に衝突させて皮膜を形成する工程とを有する皮膜の製造方法とする。皮膜の形成に際しては、コールドスプレー法、または、燃焼後のガス温度を皮膜原料粉末の融点以下にした高速フレーム溶射法を好適に用いることができる。表面に酸化物が形成されている皮膜原料粉末としては、水アトマイズ粉末を好適に用いることができる。

(もっと読む)

1 - 20 / 40

[ Back to top ]