Fターム[4K037EA22]の内容

薄鋼板の熱処理 (55,812) | 鋼の合金成分及び不純物 (28,900) | O (232)

Fターム[4K037EA22]に分類される特許

81 - 100 / 232

伸びおよび伸びフランジ性に優れた低降伏比高強度鋼板

【課題】自動車、電機、機械等の産業分野で汎用され、特に、高強度鋼の適用が拡大している自動車部品に好適な伸びおよび伸びフランジ性に優れ、かつ降伏比が低く曲げやプレス加工における形状凍結性に優れる高強度鋼板を提供する。

【解決手段】質量%でC:0.03%以上、0.2%以下、Mn:0.7%以上、P:0.15%以下、S:0.01%以下、Cr:1.5%以上で、かつCrとMnの質量%で表した含有量が6≦Cr+3Mn≦9、必要に応じてSi:0.5%以下、Al:0.1%以下、Ti:0.05%以下の1種または2種以上、残部Feおよび不可避的不純物からなる鋼板。

(もっと読む)

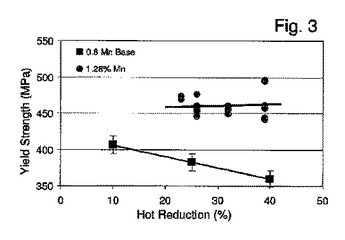

熱間圧延薄鋳造ストリップ品及びその製造方法

双ロール鋳造機を組立て、遊離酸素含有量が20〜75ppmで、鋳造ストリップが0.25重量%未満の炭素、0.9〜2.0重量%のマンガン、0.05〜0.50重量%のケイ素、0.01重量%超で0.15重量%以下のリン及び0.01重量%未満のアルミニウムからなるような組成を有する溶鋼の鋳造溜めを形成し、鋳造ロールを互いに逆回転させて鋼ストリップを形成し、10%及び35%圧下での機械的特性が降伏強さ、引張り強さ、破断伸びについて10%以内であるようストリップを熱間圧延し、300〜700℃の温度でストリップを巻取ることにより微細構造の大部分がベイナイトと針状フェライトで構成されることを含む段階により造られる熱間圧延鋼ストリップ。鋼は0.20〜0.60%の銅及び0.08%もの低含有量のマンガンを含んでもよい。  (もっと読む)

(もっと読む)

熱間圧延薄鋳造ストリップ品及びその製造方法

双ロール鋳造機を組立て、造られる鋳造ストリップが0.25重量%超で1重量%までの炭素、0.40〜2.0重量%のマンガン、0.05〜0.50重量%のケイ素、0.01重量%未満のアルミニウムからなるような組成で溶鋼の鋳造溜めを形成し、鋳造ロールを互いに逆方向に回転させて金属殻を凝固させ鋼ストリップを形成し、10%及び35%圧下での機械的性質が降伏強さ、引張り強さ、破断伸びについて10%以内であるよう鋼ストリップを熱間圧延し、熱間圧延鋼ストリップを550〜750℃の温度で巻取ることにより微細構造の大部分がパーライトで構成され、ベイナイト及び針状フェライトが含まれる、諸段階で造られる熱間圧延鋼ストリップ。鋼は5〜50ppm又は25〜45ppmの遊離酸素含有量を有してよい。  (もっと読む)

(もっと読む)

ダイクエンチ用鋼板

【課題】熱間加工時の耐スケール剥離性に優れたダイクエンチ用鋼板を提供する。

【解決手段】鋼板の組成を、質量%で、C:0.19%以上0.28%未満、Si:0.15〜0.50%、Mn:1.0〜1.8%、P:0.025%以下、S:0.001%以下、Al:0.01〜0.10%、N:0.005%以下、Cr:1.0超〜11.0%、Ti:0.01〜0.15%、B:0.0008〜0.0030%を含み、残部Feおよび不可避的不純物からなる組成とする。これにより、ダイクエンチの加熱に際してスケールの生成が抑制され、ショットブラスト処理の負荷が軽減でき、さらにダイクエンチの熱間加工に際してスケールの剥離が抑制され、ダイクエンチ加工用の金型の損傷や製品表面の線状疵の発生が防止され、寸法精度が著しく向上した、引張強さ1500MPa以上の高強度部品の製造が容易となる。

(もっと読む)

熱間打抜き性に優れたダイクエンチ用鋼板

【課題】熱間打抜き性に優れたダイクエンチ用鋼板を提供する。

【解決手段】質量%で、C:0.35〜0.45%、Si:0.15〜0.5%、Mn:1.0〜1.8%、P:0.03%以下、S:0.020〜0.050%、Al:0.015〜0.07%、N:0.005%以下を含む組成を有し、鋼板中のMnを含む硫化物の短径の平均が0.10μm以上である鋼板とする。これにより、熱間打抜き時にバリの発生を抑制でき、ダイクエンチ後に引張強さ2000MPa以上の高強度で、穴付き成形品を安価でかつ容易に製造できる。なお、短径が0.1μm以上の大きさのMnを含む硫化物を、鋼板断面1mm2当たり平均で30個以上有することが好ましい。また、上記した組成に加えてさらにCr:0.15〜1%、B:0.0008〜0.0030%、Mo:0.1〜0.5%、W:0.05〜1%のうちから選ばれた1種または2種以上を含有してもよい。

(もっと読む)

ダイクエンチ用鋼板

【課題】熱間加工時の耐スケール剥離性に優れたダイクエンチ用鋼板を提供する。

【解決手段】組成を、質量%で、C:0.19%以上0.28%未満、Si:0.15〜0.50%、Mn:1.0〜1.8%、P:0.025%以下、S:0.001%以下、Al:0.01〜0.10%、N:0.005%以下、REM:0.0002〜0.0100%、Ti:0.01〜0.15%、B:0.0008〜0.0030%を含み、残部Feおよび不可避的不純物からなる組成とする。これにより、ダイクエンチの加熱に際してスケールの生成が抑制され、ショットブラスト処理の負荷が軽減でき、さらにダイクエンチの熱間加工に際してスケールの剥離が抑制され、ダイクエンチ加工用の金型の損傷や製品表面の線状疵の発生が防止され、さらにショットブラスト後の製品の変形もなく、寸法精度が著しく向上した、引張強さ1500MPa以上の高強度部品の製造が容易となる。

(もっと読む)

ダイクエンチ用鋼板

【課題】熱間加工時の耐スケール剥離性に優れたダイクエンチ用鋼板を提供する。

【解決手段】鋼板の組成を、質量%で、C:0.28%以上0.35%未満、Si:0.15〜0.50%、Mn:1.0〜1.8%、P:0.025%以下、S:0.001%以下、Al:0.01〜0.10%、N:0.005%以下、Cr:1.0超〜11.0%、Ti:0.01〜0.15%、B:0.0008〜0.0030%を含み、残部Feおよび不可避的不純物からなる組成とする。これにより、ダイクエンチの加熱に際してスケールの生成が抑制され、ショットブラスト処理の負荷が軽減でき、さらにダイクエンチの熱間加工に際してスケールの剥離が抑制され、ダイクエンチ加工用の金型の損傷や製品表面の線状疵の発生が防止され、寸法精度が著しく向上した、引張強さ1800MPa以上の高強度部品の製造が容易となる。

(もっと読む)

ダイクエンチ用鋼板

【課題】熱間加工時の耐スケール剥離性に優れたダイクエンチ用鋼板を提供する。

【解決手段】鋼板の組成を、質量%で、C:0.05%以上0.10%未満、Si:0.15〜0.50%、Mn:1.0〜1.8%、P:0.025%以下、S:0.001%以下、Al:0.01〜0.10%、N:0.005%以下、Cr:1.0超〜11.0%、Ti:0.01〜0.15%、B:0.0008〜0.0030%を含み、残部Feおよび不可避的不純物からなる組成とする。これにより、ダイクエンチの加熱に際してスケールの生成が抑制され、さらにダイクエンチの加工に際してスケールの剥離が抑制され、ダイクエンチ加工用の金型の損傷や製品表面の線状疵の発生が防止され、さらにショットブラスト後の製品の変形もなく、寸法精度が著しく向上した、引張強さ1000MPa以上の高強度部品の製造が容易となる。

(もっと読む)

熱間打抜き性に優れたダイクエンチ用鋼板

【課題】熱間打抜き性に優れたダイクエンチ用鋼板を提供する。

【解決手段】質量%で、C:0.05%以上0.10%未満、Si:0.15〜0.5%、Mn:1.0〜1.8%、P:0.03%以下、S:0.020%〜0.050%、Al:0.015〜0.07%、N:0.005%以下を含み、Tiを、Ti:0.05〜0.15%の範囲で、かつTi*=Ti−3.4N−1.5Sで定義されるTi*が、C−0.25Ti*≧0.05を満足するように、含有する組成を有し、鋼板中のTiを含む硫化物の直径の平均が0.10μm以上である鋼板とする。なお、上記した組成に加えてさらにCr:0.15〜1%、B:0.0008〜0.0030%、Mo:0.1〜0.5%、W:0.05〜1%のうちから選ばれた1種または2種以上を含有してもよい。

(もっと読む)

低温靭性に優れた厚肉高張力熱延鋼板の製造方法

【課題】X65グレード以上の高強度電縫鋼管用素材として好適な、低温靭性に優れた厚肉高張力熱延鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.02〜0.25%、Mn:0.3〜2.3%、Nb:0.03〜0.25%、Ti:0.001〜0.10%を含み、かつ(Ti+Nb/2)/C<4を満足する鋼を熱間圧延し、仕上圧延終了後に、20℃/s以上マルテンサイト生成臨界冷却速度未満の冷却速度で表面温度がAr3変態点以下Ms点以上となるまで加速冷却する第一の冷却と、板厚中心が350℃以上600℃未満の温度になるまで急冷する第二の冷却と、板厚中心の温度で350℃以上600℃未満で巻取り、少なくともコイル厚み方向の1/4T〜3/4Tの位置が、350〜600℃の温度域で30min以上保持または滞留する冷却を施す第三の冷却とを順次施す。V、Mo、Cr、Ni、Cuのうちの1種または2種以上を含有してもよい。

(もっと読む)

ダイクエンチ用鋼板

【課題】熱間加工時の耐スケール剥離性に優れたダイクエンチ用鋼板を提供する。

【解決手段】鋼板の組成を、質量%で、C:0.35〜0.45%、Si:0.15〜0.50%、Mn:1.0〜1.8%、P:0.025%以下、S:0.001%以下、Al:0.01〜0.10%、N:0.005%以下、Cr:1.0超〜11.0%、Ti:0.01〜0.15%、B:0.0008〜0.0030%を含み、残部Feおよび不可避的不純物からなる組成とする。これにより、ダイクエンチの加熱に際してスケールの生成が抑制され、ショットブラスト処理の負荷が軽減でき、さらにダイクエンチの熱間加工に際してスケールの剥離が抑制され、ダイクエンチ加工用の金型の損傷や製品表面の線状疵の発生が防止され、寸法精度が著しく向上した、引張強さ2000MPa以上の高強度部品の製造が容易となる。

(もっと読む)

コイル内での強度ばらつきの小さい高強度冷延鋼板コイルおよびその製造方法

【課題】鋼板の化学成分や組織の制御だけでは実現が困難であったような、コイル内ばらつきの小さい引張強度が980MPa以上の高強度冷延鋼板コイル、およびそのような高強度冷延鋼板コイル製造するための有用な方法を提供する。

【解決手段】フェライトとマルテンサイトを主体とする複合組織鋼板からなる冷延鋼板コイルであって、全組織に対する占積率でフェライト:10〜40%、マルテンサイト:60〜90%である組織形態を有すると共に、コイルの任意の位置から切り出した800mm×800mmの鋼板の4角および重心の位置のフェライト分率(面積%)を、夫々Vα1、Vα2、Vα3、Vα4、Vα5、およびそれら5点の平均値をVαmとしたとき、上記フェライト分率Vα1、Vα2、Vα3、Vα4、Vα5のいずれもがVαm±5(面積%)の範囲内にある。

(もっと読む)

曲げ加工性及び靭性の異方性に優れた高強度熱延鋼板及びその製造方法

【課題】曲げ性及び靭性の異方性に優れた高強度熱延鋼板及びその製造方法を提供する。

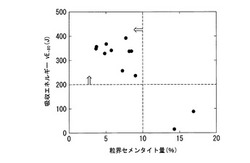

【解決手段】質量%で、C:0.08〜0.15%、Si:0.3〜1.5%、Mn:1.5〜2.5%、P:≦0.01%、S:≦0.01%、Al:0.01〜0.05%、Ti:0.03〜0.15%、N:≦0.004%、B:0.0003〜0.001%、O:≦0.005%を含有し、残部Fe及び不可避的不純物からなり、JIS Z 2242に規定するシャルピー試験における下記エネルギ吸収量Eab−L、Eab−C の比が0.9以上1.3以下であることを特徴とする曲げ加工性及び靭性の異方性に優れた高強度熱延鋼板。

ここで、Eab−L:長さ方向がL方向の試験片のシャルピー試験(−40℃で実施)におけるエネルギ吸収量、Eab−C:長さ方向がC方向の試験片のシャルピー試験(−40℃で実施)におけるエネルギ吸収量を意味する。

(もっと読む)

引張強さが1500MPa以上の高強度鋼板およびその製造方法

【課題】引張強さが1500MPa以上の高強度鋼板およびその製造方法を提供する。

【解決手段】成分組成として、Si+Mn:1.0%以上を含有する。主相組織は、フェライトと炭化物が層をなしており、さらに、炭化物のアスペクト比が10以上で、かつ、前記層の間隔が50nm以下である層状組織が組織全体に対する体積率で65%以上である。さらに、フェライトと層をなす炭化物のうちアスペクト比が10以上かつ圧延方向に対して25°以内の角度を有している炭化物の分率が面積率で75%以上とすることで、圧延方向の曲げ性および耐遅れ破壊特性が優れることになる。上記鋼板は、パーライト組織を主相とし、残部組織におけるフェライト相が組織全体に対する体積率で20%以下であり、パーライト組織のラメラ間隔が500nm以下である組織を有し、ビッカース硬さがHV200以上の鋼板に対して、圧延率:60%以上(好適には75%以上)で冷間圧延を施すことで得られる。

(もっと読む)

極薄鋼板用熱延鋼板およびその製造方法

【課題】極薄広幅であるにもかかわらず、板幅方向に均一な材質と板厚を有する高品質の極薄鋼板を製造する際に用いて好適な熱延鋼板とその製造方法を提供する。

【解決手段】鋼の成分組成が、mass%で、好ましくは、C:0.1%以下、Si:0.03%以下、Mn:0.05〜0.60%、P:0.02%以下、S:0.02%以下、Al:0.02〜0.20%、N:0.015%以下、O:0.01%以下を含有し、残部がFeおよび不可避的不純物からなる、板厚が2mm以下、板幅が950mm以上、クラウンが±40μm以内であることを特徴とする、冷間圧延のままの鋼板の両側幅端部(ただし、板幅に対する割合が両側端合計で5%以内)を除く範囲で、板厚の変動量が±4%以内かつ硬さ(HR30T)の変動量が±3以内である板厚が0.2mm以下の極薄鋼板用熱延鋼板。

(もっと読む)

引張強さが1500MPa以上の高強度鋼板およびその製造方法

【課題】引張強さが1500MPa以上の高強度鋼板およびその製造方法を提供する。

【解決手段】Cr:0.2%〜4.0%、Mo:0.2%〜4.0%、Ni:0.2%〜4.0%のうちいずれか一種以上を含有する。主相組織は、フェライトと炭化物が層をなしており、炭化物のアスペクト比が10以上でかつ前記層の間隔が50nm以下である層状組織が組織全体に対する体積率で65%以上である。さらに、フェライトと層をなす炭化物のうちアスペクト比が10以上かつ圧延方向に対して25°以内の角度を有している炭化物の分率が面積率で80%以上とすることで、圧延方向の曲げ性および耐遅れ破壊特性が優れることになる。上記鋼板は、パーライト組織を主相とし、残部組織におけるフェライト相が組織全体に対する体積率で20%以下であり、パーライト組織のラメラ間隔が500nm以下である組織を有する鋼板に対して、圧延率:55%以上(好適には70%以上)の冷間圧延を施すことで得られる。

(もっと読む)

冷延鋼板およびその製造方法

【課題】引張強度(TS)が980MPa以上1180MPa以下でありながら、降伏応力(YS)が400MPa以上700MPa以下、引張強度(TS)と全伸び(El)との積(TS×El値)が13000MPa・%以上、最小曲げ半径が2.5t以下という優れた加工性を有し、さらに耐型かじり性に優れる高強度冷延鋼板を提供する。

【解決手段】C:0.08〜0.20%、Si:0.05〜0.8%、Mn:2.0〜3.0%、P:0.020%以下、S:0.01%以下、Al:0.1%以下およびN:0.01%以下を含有し、さらに、TiおよびNbの1種または2種を下記式(1)を満たすように含有し、残部がFeおよび不純物からなる鋼組成を有し、フェライトおよびベイナイトを合計で80面積%以上ならびに残留オーステナイトを5〜20面積%含有し、前記フェライトおよびベイナイトの平均粒径が0.5〜3.0μm、前記残留オーステナイト中のC濃度が0.5〜1.2質量%、さらに前記フェライトおよびベイナイト中に存在する粒径が1〜15nmの析出物の数密度が100〜5000個/μm2である鋼組織を有し、引張強度が980〜1180MPa、降伏応力が400〜700MPaである機械特性を有し、さらに、表面粗さがRaで0.40〜1.2μmである表面性状を有することを特徴とする冷延鋼板である。

0.05≦Ti+(1/2)Nb≦0.20 ・・・・・・・(1)

この式(1)中のTiおよびNbは各元素の含有量(単位:質量%)を示す。

(もっと読む)

加工性に優れた高降伏比高強度溶融亜鉛めっき鋼板とその製造方法

【課題】高降伏比および伸びに優れた980MPa以上の高強度溶融亜鉛めっき鋼板を提供する。

【解決手段】C、Si、Mn等を含有し、金属組織がフェライトとマルテンサイトを含有する複合組織であるとともに、フェライト組織において、結晶方位差が10°以上の粒界の単位面積あたりの長さをLa、結晶方位差が10°未満の粒界の単位面積あたりの長さをLbとしたとき、0.2≦(Lb/La)≦1.5を満たし、結晶方位差が10°以上の粒界で囲まれたフェライト粒の円相当径をDとしたとき、Dの平均値が25μm以下であるとともに、結晶方位差が10°以上の粒界で囲まれたフェライト粒のうちD≦30μmを満たす結晶粒が面積率で50%以上であることを特徴とする、引張強度が980MPa以上の加工性に優れた高降伏比高強度溶融亜鉛めっき鋼板である。

(もっと読む)

加工性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】冷却後に再加熱処理を行わずに良好な延性、伸びフランジ性および曲げ性を得ることができる、優れた加工性を有する高強度溶融亜鉛めっき鋼板を提供すること。

【解決手段】質量%で、C:0.03〜0.17%、Si:0.01〜0.75%、Mn:1.5〜2.5%、P:0.080%以下、S:0.010%以下、sol.Al:0.01〜1.20%、Cr:0.3〜1.3%を含有し、残部がFeおよび不可避不純物からなり、鋼組織が、体積率で30〜70%のフェライト、3%未満の残留オーステナイト、および残部のマルテンサイトからなり、マルテンサイトのうちの20%以上が焼戻しマルテンサイトである下地鋼板上に溶融亜鉛めっき層を有する加工性に優れた高強度溶融亜鉛めっき鋼板。

(もっと読む)

開缶性が非常に良好なイージーオープンエンドおよびその製造方法

【課題】 EOE素材として鋼板を使用する際に問題となる、意図した際の開けやすさと、不用意な開き難さの両立を図る。

【解決手段】EOEを形成する素材の板厚方向特性の制御。EOEの板厚方向に硬度分布を有し、開口案内線の残厚部において、0.10<(硬質層の厚さ)/(開口案内線の残厚)<1.0 とする。特に硬質部に、長径/短径≧2.0であることを特徴とする異方性の強い針状の第二相を体積分率が0.05%以上で分散させる。

素材として鋼板を用いる場合の製造方法としては、鋼板の製造工程において、冷延後、再結晶焼鈍と同時に、またはその後、550〜750℃の温度域で、{(窒化時間(秒))×(窒化温度(℃))}/{(窒化性ガス濃度(%))×(窒化処理での冷却速度(℃/秒))}≧5 なる条件で窒化処理を行い、N量を0.0002%以上増加させる。

(もっと読む)

81 - 100 / 232

[ Back to top ]