Fターム[4K037FJ01]の内容

薄鋼板の熱処理 (55,812) | 冷延板焼鈍の加熱条件(中間焼鈍除く) (2,529) | 昇温速度 (248)

Fターム[4K037FJ01]に分類される特許

21 - 40 / 248

溶融めっき冷延鋼板の製造方法

【課題】延性、加工硬化性、伸びフランジ性に優れ、引張強度が750 MPa以上の高張力冷延鋼板を製造する。

【解決手段】質量%で、C:0.10%超0.25%未満、Si:0.50%超2.0%未満、Mn:1.50%超3.0%以下、P:0.050%未満、S:0.010%以下、sol. Al:0.50%以下およびN:0.010%以下である化学組成を有するスラブに、最終1パスの圧下量が15%超で(Ar3点+30℃)以上かつ810℃以上の温度域で圧延を完了する熱間圧延を施し、圧延完了後0.6秒以内に720℃以下まで冷却し、400℃超の温度域で巻取るか、400℃以下の温度域で巻取って300℃以上Ac1点未満で焼鈍を施す。得られた熱延鋼板を冷間圧延後、(Ac3点−40℃)以上で均熱し、550℃以下300℃以上まで冷却し、30秒以上保持して焼鈍し、溶融めっきを施し、主相が低温変態生成相で第二相に残留オーステナイトを含む金属組織を鋼板が有する溶融めっき冷延鋼板を製造する。

(もっと読む)

冷延鋼板

【課題】延性、加工硬化性、伸びフランジ性に優れた高張力冷延鋼板を実現する。

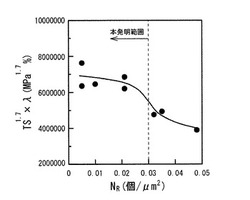

【解決手段】質量%で、C:0.020%超0.30%未満、Si:0.10%超3.00%以下、Mn:1.00%超3.50%以下を含有し、場合によりさらに、Ti、Nb、V、Cr、Mo、B、Ca、Mg、REMおよびBiから選択される1種または2種以上を含有し、主相が低温変態生成相で、第二相に残留オーステナイトを含む金属組織とを有する冷延鋼板。前記残留オーステナイトは全組織に対する体積率が4.0%超25.0%未満、平均粒径が0.80μm未満であり、粒径1.2μm以上の残留オーステナイト粒の数密度NRが3.0×10−2個/μm2以下、方位差15゜以上の粒界で囲まれたbcc構造を有する粒およびbct構造を有する粒の平均粒径が7.0μm以下である。

(もっと読む)

冷延鋼板の製造方法

【課題】延性、加工硬化性、伸びフランジ性に優れた高張力冷延鋼板を製造する。

【解決手段】質量%で、C:0.020%超0.30%未満、Si:0.10%超3.00%以下、Mn:1.00%超3.50%以下、P:0.10%以下、S:0.010%以下、sol.Al:2.00%以下およびN:0.010%以下である化学組成を有するスラブに、最終1パスの圧下量が15%超でAr3点以上の温度域で圧延を完了する熱間圧延を施し、圧延完了後0.4秒間以内に780℃以下の温度域まで冷却し、400℃超の温度域で巻取り、得られた熱延鋼板に冷間圧延を施し、次いで(Ac3点−40℃)以上の温度域で均熱処理を施し、10.0℃/s未満の冷却速度で50℃以上冷却してから、500℃以下300℃以上の温度域まで冷却し、該温度域で30秒間以上保持する焼鈍を行って、主相が低温変態生成相、第二相に残留オーステナイトおよびポリゴナルフェライトを含む金属組織の冷延鋼板を製造する。

(もっと読む)

冷延鋼板

【課題】延性、加工硬化性、伸びフランジ性に優れた高張力冷延鋼板を実現する。

【解決手段】質量%で、C:0.020%超0.30%未満、Si:0.10%超3.00%以下、Mn:1.00%超3.50%以下を含有し、場合によりさらに、Ti:0.050%未満、Nb:0.050%未満、V:0.50%以下、Cr:1.0%以下、Mo:0.50%以下、B:0.010%以下、Ca:0.010%以下、Mg:0.010%以下、REM:0.050%以下およびBi:0.050%以下から選択される1種または2種以上を含有し、主相が低温変態生成相で、第二相に残留オーステナイトを含む金属組織を有する冷延鋼板。残留オーステナイトは全組織に対する体積率が4.0%超25.0%未満、平均粒径が0.80μm未満であり、粒径が1.2μm以上である残留オーステナイト粒の数密度が3.0×10−2個/μm2以下である。

(もっと読む)

衝突エネルギー吸収能に優れた自動車用衝突エネルギー吸収部材およびその製造方法

【課題】衝突時の軸方向衝突エネルギー吸収能に優れた自動車用衝突エネルギー吸収部材を提供する。

【解決手段】980MPa以上のTSを有し、かつn値と、限界曲げ半径Rcとが、Rc≦1.31×ln(n)+5.21を満足する高強度薄鋼板を成形加工して、自動車用衝突エネルギー吸収部材とする。このような特性を有する高強度薄鋼板を使用することにより、TSが980MPa以上である場合でも、自動車衝突時に部材を軸方向に安定座屈させ蛇腹状に圧潰変形させることができる。なお、使用する高強度薄鋼板は、質量%で、C:0.14%〜0.30%、Si:0.0.1〜1.6%、Mn:3.5〜10%、N:0.0060%以下、Nb:0.01〜0.10%を含有する組成と、組

織全体に対する体積率で30〜70%のフェライト相が平均粒径1.0μm以下であり、第二相が少なくとも組織全体に対する体積率で10%以上の残留オーステナイト相を含み、かつ残留オーステナイト相の平均間隔が1.5μm以下である組織と、を有することが好ましい。

(もっと読む)

圧延直角方向のヤング率に優れた鋼板及びその製造方法

【課題】冷延後に、低温域で未再結晶焼鈍を行うことにより、鋼板組織を未再結晶フェライトとして、{112}<110>方位を発達させた圧延方向と直角方向のヤング率に特化した鋼板を提供する。

【解決手段】質量%で、C:0.0007%以上、0.05%以下、Si:1.0%以下、Mn:1.5%以下、P:0.15%以下、S:0.03%以下、Al:0.005%以上、0.2%以下、N:0.007%以下を含有し、残部Fe及び不可避的不純物からなり、板厚1/4層における{112}<110>方位の極密度が5.0以上であり、かつ、{100}<011>〜{223}<110>方位群のうち{112}<110>方位以外のX線ランダム強度比の平均値が4.0未満であることを特徴とする圧延直角方向のヤング率に優れた鋼板。

(もっと読む)

成形性及び形状凍結性に優れた高強度溶融亜鉛めっき鋼板、並びにその製造方法

【課題】引張強さ(TS):1180MPa以上、全伸び(EL):14%以上、穴拡げ率(λ):30%以上かつ降伏比(YR):70%以下である成形性および形状凍結性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.10〜0.35%、Si:0.5〜3.0%、Mn:1.5〜4.0%、P:0.100%以下、S:0.02%以下、Al:0.010〜0.5%を含み、残部がFeおよび不可避的不純物からなる成分組成を有し、かつミクロ組織は、面積率で0〜5%のポリゴナルフェライト、5%以上のベイニティックフェライト、5〜20%のマルテンサイト、30〜60%の焼き戻しマルテンサイトと、5〜20%の残留オーステナイトを含み、かつ旧オーステナイトの平均粒径が15μm以下であることを特徴とする成形性及び形状凍結性に優れた高強度溶融亜鉛めっき鋼板。

(もっと読む)

冷延鋼板及びその製造方法

【課題】高い引張強度と高いn値とを有し、曲げ性にも優れた冷延鋼板とその製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.20%、Si:0.05〜2.0%、Mn:0.1〜3.0%、P:0.02%以下、S:0.01%以下、Al:1.0%以下、及びN:0.01%以下を含有する化学組成を有し、フェライト及びベイナイトを合計で60面積%以上、残留オーステナイトを3〜20面積%含有し、フェライト及びベイナイトの平均粒径が0.5〜6.0μm、前記残留オーステナイト中のC濃度が0.5〜1.2質量%の鋼組織を有し、鋼板表面から50μm深さ位置における圧延方向に展伸したMn濃化部及びSi濃化部の圧延直角方向の平均間隔が1000μm以下であり、鋼板表面のクラックの最大深さが4.5μm以下、幅6μm以下、深さ2μm以上のクラックの数密度が10個/50μm以下の表面性状を有し、引張強度が800〜1200MPa、加工硬化指数(n3-8)が0.10以上、曲げ性が次式を満たす機械特性を有する冷延鋼板。

R/t≦1.5(Rは曲げ角度90°の曲げ試験で湾曲部の外側に割れの発生しない最小内側半径、tは板厚)。

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】量産可能な方法で安定して製造可能な、980 MPa以上の高い引張強度を有しながら優れた伸びフランジ性を有する高強度溶融亜鉛めっき鋼板を提供する。

【解決手段】合金化溶融亜鉛めっき鋼板の母材鋼板が、質量%で、C:0.08%超、0.15%以下;Si:0.001%超、1.5%以下;Mn:2.2%超、3.5%以下;P:0.02%以下;S:0.01%以下;sol.Al:0.001%以上、0.40%以下;Ti:0.015%以上、0.060%以下;B:0.0015%超、0.010%以下;およびN:0.01%以下を含有する化学組成を有し、面積%で、フェライト:5%未満、未再結晶フェライト:0.5%未満および粒径1.0μm以下のマルテンサイト:5%未満である鋼組織を有する。

(もっと読む)

結晶配向性を有する鋼板の製造方法

【課題】本発明は、特定の結晶配向性を有する鋼板を所望の厚みで安定して製造することができ、結晶配向性を有する鋼板をより効率的に提供する。

【解決手段】特定の結晶配向性を有し、厚さが0.01mm以上10mm以下の鋼板を製造する方法であって、

(a)α−γ変態系マスターピース鋼板と該マスターピース鋼板より低いA3変態点を有するα−γ変態系マテリアル鋼板2を積層する工程、

(b)積層したマスターピース鋼板とマテリアル鋼板を接着することによって一体化する工程、

(c)マテリアル鋼板のA3変態点以上、マスターピース鋼板のA3変態点未満に加熱した後に、マテリアル鋼板

のA3変態点未満に冷却する工程、

から構成されることを特徴とする結晶配向性を有する鋼板の製造方法である。

(もっと読む)

フェライト系ステンレス鋼熱延鋼板及びその製造方法、並びにフェライト系ステンレス鋼板の製造方法

【課題】フェライト系ステンレス鋼熱延鋼板及びその製造方法、並びにフェライト系ステンレス鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.02%以下、N:0.02%以下、Si:0.1%〜1.5%、Mn:1.5%以下、P:0.035%以下、S:0.010%以下、Ni:1.5%以下、Cr:10%〜20%、Cu:1.0%〜3.0%、Ti:0.08%〜0.3%、Al:0.3%以下、V:0.3%以下、B:0.0002%〜0.0030%、をそれぞれ含有し、残部がFeおよび不可避的不純物からなる鋼組成を有し、ビッカース硬さで235Hv未満の硬さを有することを特徴とするフェライト系ステンレス鋼熱延鋼板を採用する。

(もっと読む)

温間での深絞り性に優れた高強度鋼板およびその温間加工方法

【課題】980MPa級以上の強度を確保しつつ深絞り性に優れた高強度鋼板およびその温間加工方法を提供する。

【解決手段】質量%で、C:0.02〜0.3%、Si:1〜3%、Mn:1.8〜3%、P:0.1%以下、S:0.01%以下、Al:0.001〜0.1%、N:0.002〜0.03%を含み、残部が鉄および不純物からなる成分組成を有し、全組織に対する面積率で、ベイニティック・フェライト:45〜85%、残留γ:3%以上、マルテンサイト+前記残留γ:10〜50%、フェライト:5〜45%の各相を含む組織を有し、前記残留γのC濃度が0.6〜1.2質量%であり、KAM値の頻度分布曲線において、全頻度に対する、該KAM値が0.4°以下の頻度の比率XKAM≦0.4°と、フェライトの面積率Vαとの関係が、XKAM≦0.4°/Vα≧0.8を満たし、かつ、前記フェライトと硬質第2相との界面に存在する、円相当直径0.1μm以上のセメンタイト粒子が、前記硬質第2相1μm2当たり3個以下である高強度鋼板。

(もっと読む)

高強度電縫鋼管およびその製造方法

【課題】自動車衝撃吸収部材用として好適な、高強度電縫鋼管を提供する。

【解決手段】質量%で、C:0.05〜0.20%、Si:0.5〜2.0%、Mn:1.0〜3.0%、Al:0.01〜0.1%、N:0.005%以下を含み、残部Feおよび不可避的不純物かなる組成と、フェライト相とマルテンサイト相からなる二相組織で、マルテンサイト相が体積率で20〜60%である組織とを有し、引張強さTSが1180MPa以上、管軸方向の伸びElが10%以上、降伏比が90%未満で、2%歪付与−170℃×10minの塗装焼付け処理後のBH量が100MPa以上で、かつ降伏比が90%以上となる優れた衝撃吸収特性を有する。

(もっと読む)

冷延鋼板の製造方法

【課題】深絞り性に優れた冷延鋼板を、高効率に生産する方法を提供する。

【解決手段】質量%で、C:0.010%未満、Si:1.5%以下、Mn:2.0%以下、P:0.10%以下、S:0.010%以下、Al:0.0005〜0.10%、N:0.0060%以下、Ti:0.001〜0.10%およびNb:0.001〜0.10%を含有するとともに、(C/12+N/14+S/32)/(Ti/48+Nb/93)が1.4以下であり、残部Feおよび不純物からなる鋼塊または鋼片に、(Ar3点−30℃)以上で圧延を完了する熱間圧延を施し、熱間圧延完了後0.5秒間以内に400℃/秒以上の平均冷却速度で750℃まで冷却し、400℃以上640℃未満で巻き取った後、酸洗し、圧下率60〜95%で冷間圧延し、750〜880℃で焼鈍する。

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強度が極めて高く曲げ性及び伸びフランジ性に優れる高強度合金化溶融亜鉛めっき鋼板及びその製造方法を提供する。

【解決手段】鋼板は、質量%で、C:0.07%超0.15%以下、Si:0.001%超0.80%以下、Mn:2.1%超3.5%以下、P:0.02%以下、S:0.01%以下、sol.Al:0.001%以上0.40%以下、Ti:0.030%以上0.25%以下、B:0.0015%超0.010%以下およびN:0.01%以下を含有する化学組成を有し、面積%で、フェライト:20%以上60%以下および残留オーステナイト:0.5%以上3.0%以下を含有し、未再結晶フェライトが0.5%未満である鋼組織を有し、合金化溶融亜鉛めっき鋼板は、引張強度(TS)が980MPa以上である機械特性を有する。

(もっと読む)

抵抗溶接用冷延鋼板およびその製造方法

【課題】590MPa以上という高い引張強度と、プロジェクション溶接した場合における良好な溶接部強度とを兼ね備え、プロジェクション溶接が使用される自動車部品の素材として好適な抵抗溶接用冷延鋼板を提供する。

【解決手段】C:0.05〜0.20%、Si+Al:0.4〜1.6%、Mn:0.1〜3.0%、P:0.02%以下、S:0.01%以下、N:0.01%以下を含有し、残部がFeおよび不純物からなる化学組成を有し、(1)式;固溶Si濃度=TSi-OSiおよび(2)式;固溶Al濃度=TAl-OAlにより規定される鋼板表層部の固溶Si濃度および固溶Al濃度の合計が0.20質量%以上であり、鋼板表面のクラックの最大深さが5μm以下であり、かつ、幅6μm以下で深さ2μm以上のクラックの数密度が10個/50μm以下であり、引張強度590MPa以上である機械特性を有する抵抗溶接用冷延鋼板である。TSiおよびTAlは、それぞれ鋼板表面から30nm深さ位置までの鋼板表層部におけるSiおよびAlの全体の濃度(単位:質量%)であり、OSiおよびOAlは、それぞれ鋼板表層部において酸化物を形成しているSiおよびAlの濃度(単位:質量%)である。

(もっと読む)

成形性に優れた高強度鋼板、温間加工方法、および温間加工された自動車部品

【課題】980MPa級以上の強度を確保しつつ、より延性に優れた高強度鋼板を提供する。

【解決手段】質量%で、C:0.05〜0.3%、Si:1〜3%、Mn:0.5〜3%、P:0.1%以下(0%を含む)、S:0.01%以下(0%を含む)、Al:0.001〜0.1%、N :0.002〜0.03%を含み、残部が鉄および不純物からなる成分組成を有し、全組織に対する面積率で、ベイニティック・フェライト:50〜90%、残留オーステナイト(γR):3%以上、マルテンサイト+上記γR:10〜50%、フェライト:40%以下(0%を含む)を含む組織を有し、上記γRは、そのC濃度(CγR)が0.5〜1.2質量%であり、このγRのうち、マルテンサイトに囲まれたものが0.3%以上存在する高強度鋼板。

(もっと読む)

深絞り性および焼付硬化性に優れる高強度冷延鋼板とその製造方法

【課題】引張強さが440MPa以上、平均r値が1.20以上で焼付硬化量が40MPa以上の深絞り性と焼付硬化性に優れる高強度冷延鋼板を提供する。

【解決手段】mass%で、C:0.010〜0.06%、Si:0.5%超1.5%以下、Mn:1.0〜3.0%、Nb:0.010〜0.090%、Ti:0.015〜0.15%を含有し、かつ(Nb/93)/(C/12)<0.20および固溶C量が0.005〜0.025%を満たす成分組成の鋼素材を熱間圧延し、冷間圧延した後、700〜800℃の温度を平均昇温速度3℃/s未満として800〜900℃の温度に加熱し、均熱後、上記均熱温度から500℃以下の冷却停止温度まで5℃/s以上で冷却する焼鈍を施し、面積率で70%以上のフェライト相と3%以上のマルテンサイト相を含む組織からなる冷延鋼板を得る。

(もっと読む)

強度ばらつきの小さい高強度冷延鋼板鋼板の製造方法

【課題】連続焼鈍ラインにおける熱処理温度の変動に伴う組織ばらつきやその組織ばらつきに起因する機械的特性ばらつきを低減することが可能な高強度鋼板の製造方法を提供する。

【解決手段】フェライトと焼戻しマルテンサイトを主体とする複合組織を有する高強度冷延鋼板を連続焼鈍ラインで製造するに際し、前記連続焼鈍ラインが、加熱工程、焼入れ開始温度Tqまでの緩冷工程、急冷による焼入れ工程、および、再加熱による焼戻し工程を順次経るものであり、前記焼入れ工程の直後(図中の(1)の時点)に磁気的特性により測定した、鋼板のフェライト分率Vfを、予め設定しておいた、製品鋼板の機械的特性の目標値を達成するために必要なフェライト分率の目標値Vf0と比較し、この目標値Vf0からの偏差ΔVf=Vf−Vf0が0に近づくように、前記焼入れ開始温度Tqを調整する。

(もっと読む)

深絞り性および伸びフランジ性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】TS≧440MPaで、平均r値≧1.2、λ≧80%を有する深絞り性および伸びフランジ性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法を提案する。

【解決手段】質量%で、C:0.010%以上0.06%以下、Si:0.5%超1.5%以下、Mn:1.0%以上3.0%以下、P:0.005%以上0.1%以下、S:0.01%以下、sol.Al:0.005%以上0.5%以下、N:0.01%以下、Nb:0.010%以上0.090%以下、Ti:0.015%以上0.15%以下を含有し、鋼中のNbおよびCの含有量が(Nb/93)/(C/12)<0.20の関係、及び0.005≦C*≦0.025を満足し、面積率で70%以上のフェライトと面積率で3%以上のマルテンサイトを有する。C*=C−(12/93)Nb−(12/48){Ti−(48/14)N}で、C、Nb、Ti、Nは、鋼中のC、Nb、Ti、Nの含有量である。

(もっと読む)

21 - 40 / 248

[ Back to top ]