Fターム[4K042AA02]の内容

物品の熱処理 (24,439) | 熱処理する特定物品の種類 (2,688) | バネ (74) | 巻バネ(ゼンマイを含む) (30)

Fターム[4K042AA02]に分類される特許

1 - 20 / 30

窒化部品およびその製造方法

【課題】高価なショットピーニングを施さなくても疲労特性の向上を図ることが可能な窒化部品、その製造方法を提供する。

【解決手段】窒化部品は、脱炭層と窒化層とを含む表面硬化層を有する。部品内部の化学成分は、質量%で、C:0.15%以上0.5%未満を含有し、Cr:6.0%以下、V:2.5%以下、Mo:3.0%以下及びAl:1.5%以下から選択される1種又は2種以上を含有し、N含有量が0.03%以下であり、(0.08×[%Cr]+0.29×[%V]+0.15×[%Mo]+0.65×[%Al])/[%C]による窒化係数N1が1.0以上であり、表面硬化層は、その表面の炭素濃度をC1とした場合、(C−C1)/Cによる脱炭率が0.30以上であり、かつ、その表面の窒素濃度をN2とした場合、N2/(C−C1+0.2)による表面窒素濃度係数Nsが1.0以上である。

(もっと読む)

圧縮コイルばねおよびその製造方法

【課題】線材に適切な圧縮残留応力を付与することにより、安価な線材を用いて、高耐久性の圧縮コイルばねおよびその製造方法を提供する。

【解決手段】重量%で、Cを0.45〜0.85%、Siを0.15〜2.5%、Mnを0.3〜1.0%含む円相当直径が1.5〜9.0mmの鋼線材を用いた圧縮コイルばねにおいて、任意の線材横断面における硬さが570〜700HVであり、コイルばね内径側において、ばねに圧縮荷重を負荷した場合の略最大主応力方向における表面から0.2mm深さでの無負荷時の圧縮残留応力が200MPa以上であるとともに表面から0.4mm深さでの無負荷時の圧縮残留応力が100MPa以上である圧縮コイルばね。

(もっと読む)

ばねおよびその製造方法

【課題】材料コストの低減や製造工程の簡略化を図るとともに、耐疲労性を向上させた高圧縮残留応力層を有するばねおよびその製造方法を提供する。

【解決手段】質量%で、C:0.5〜0.7%、Si:1.0〜2.0%、Mn:0.1〜1.0%、Cr:0.1〜1.0%、P:0.035%以下、S:0.035%以下、残部が鉄及び不可避不純物からなる成分を有する鋼材に対し、ばね形状に成形する成形工程と、Ac3点〜(Ac3点+250℃)の温度でオーステナイト化後、20℃/秒以上の速度で冷却し、(Ms点−20℃)〜(Ms点+60℃)の温度で400秒以上等温保持し、次いで20℃/秒以上の冷却速度で室温まで冷却する熱処理工程と、永久ひずみを与えるセッチング工程と、ショットを投射するショットピーニング工程とを順番に行う。

(もっと読む)

腐食疲労強度に優れるばね

【課題】 高強度でありながら、腐食疲労強度に優れたばねを提供する。

【解決手段】 本発明のばねは、ロックウェル硬さがHRC53〜HRC56であって、

ロックウェル硬さHRC53〜HRC56の範囲において、ロックウェル硬さをHとしたときの転位密度D(cm−2)が、式(1)を満足しており、旧オーステナイト結晶粒度番号がNO.10以上である。

(式1)D≧1.4×1011×H−6.7×1012

(もっと読む)

耐へたり性と耐久性に優れたバネ及びその製造方法

【課題】 自動車のパワートレインに使用する高い耐へたり性と耐久性とを備えた高強度バネを提供する。

【解決手段】 Cを0.50〜0.70質量%、Siを1.80〜2.20質量%、Mnを0.50〜0.80質量%、Crを0.50〜0.80質量%、及びVを0.10〜0.20質量%含み、残部が不可避不純物を除いてFeからなり、引張強度が2200MPa級、旧オーステナイト結晶粒の粒度番号が12〜13のオイルテンパー線をコイリングして得られる高強度バネであって、窒化処理により設けられた窒化層を最表面部に有し、最表面部の残留圧縮応力が700〜900MPaであって、且つ内部硬度がHv600〜700kg/mm2である。

(もっと読む)

ばねおよびその製造方法

【課題】耐へたり性に優れ、素材コストの低減と製造工程の簡略化を図ることができるばねを提供する。

【解決手段】質量%で、C:0.5〜0.7%、Si:1.0〜2.0%、Mn:0.1〜1.0%、Cr:0.1〜1.0%、P:0.035%以下、S:0.035%以下、残部が鉄及び不可避不純物からなる成分を有する線材をばねの形状に成形する成形工程と、Ac3点〜(Ac3点+250℃)の温度でオ−ステナイト化後、20℃/秒以上の速度で冷却し、(Ms点−20℃)〜(Ms点+60℃)の温度で400秒以上保持し、次いで室温まで冷却する熱処理工程と、熱処理後のばねにショットを投射するショットピ−ニング工程とを備えた。

(もっと読む)

高強度ばね用鋼、高強度ばねの製造方法及び高強度ばね

【課題】耐食性および耐孔食性に優れ、合金元素の添加量が少ない低コストの高強度ばね用鋼、高強度ばねの製造方法及び高強度ばねを提供する。

【解決手段】質量%で、C:0.38-0.44%、Si:2.00-2.30%、Mn:0.85-1.15%、Cr:0.10-0.43%、Ni:0.15-0.35%、Cu:0.15-0.35%、Ti:0.05-0.13%、P:0.02%以下、S:0.02%以下、Al:0.003-0.10%、N:0.002-0.012%、O:0.0002%以下を含有し、残部が鉄および不可避不純物からなることを特徴とする高強度ばね用鋼。

(もっと読む)

コイルばね及びその製造方法

【課題】疲労強度及び耐へたり性に優れ、例えば自動車用エンジンの弁ばねやトランスミッション用ばねとして好適な高強度コイルばねと、このようなコイルばねの製造方法を提供すること。

【解決手段】質量比で、0.5%を超え0.9%以下のC、0.8〜3.5%のSi、0.3〜3.0%のMn、0.5〜3.5%のCr、必要に応じて、さらに0.05〜1.5%のNiと共に、0.05〜1.5%のMo、0.05〜0.5%のV及び0.01〜0.5%のNbから成る群から選ばれた少なくとも1種の元素を含有し、残部がFeと不可避的不純物である鋼を用い、浸炭処理によって、深さ0.05〜1.00mmの浸炭硬化層を形成すると共に、表面から0.02mmの位置における硬さを650〜1000Hvとなるようにする。

(もっと読む)

コイルばねの熱処理方法

【課題】エネルギー効率、生産性、および、製品の品質を低下させることなく、冷間成形により得られたコイルばねの成形時の残留応力除去のための焼鈍を行うことができるコイルばねの熱処理方法を提供する。

【解決手段】直線状の線材のコイルばねWへの成形終了後に除荷すると、コイルばねWの内側部分(コイルばねWの中心側に面している部分)には引張残留応力が残り、コイルばねWの外側部分(コイルばねWの中心側とは反対側に面している部分)には圧縮残留応力が残る。コイルばねWに通電加熱を行うことにより、コイルばねWに焼鈍を行う(ステップS2)。これにより、コイルばねWから冷間成形時の上記残留応力を除去することができる。通電加熱は、たとえばコイルばねWが360℃〜500℃の範囲内の温度で加熱されるように10〜20秒間行うことが好適である。

(もっと読む)

ばねの通電加熱方法及びその装置

【課題】1回の通電加熱によって、電極の近傍を含むばね全体を加熱することができる技術を提供する。

【解決手段】 本願のばねを通電加熱する方法は、ばねに少なくとも一対の電極を接触させる工程と、ばねに接触させた一対の電極間に電圧を印加してばねを通電加熱する工程と、を有している。電極が、第1の電気抵抗値を有する第1部分18aと、第1の電気抵抗値より高い第2の電気抵抗値を有する第2部分20を有している。第2部分20は、加熱対象となるばねと略同程度の電気抵抗値を有することができる。通電加熱時には、第2部分がばねと同程度の温度まで昇温し、これによってばねの電極と接触する部分の近傍が昇温される。

(もっと読む)

自動車懸架用コイルばねの製造方法及び自動車懸架用コイルばね

【課題】 耐へたり性、耐久性、耐腐食疲労性に優れた自動車懸架用コイルばねを製造するための技術を提供する。

【解決手段】 本発明の自動車懸架用コイルばねの製造方法は、成形後のコイルに対して熱処理を行い、熱処理後のコイルに対して温間ショットピーニングを行い、前記温間ショットピーニング後のコイルに対してホットセッチングを行う。この自動車懸架用コイルばねの製造方法では、質量比にしてC:0.35〜0.55%、Si:1.60〜3.00%、Mn:0.20〜1.50%、Cr:0.10〜1.50%を含有するとともに、Ni:0.40〜3.00%、Mo:0.05〜0.50%、V:0.05〜0.50%のうちいずれか1種類以上を含有し、残部がFe及び不可避不純物からなる鋼を素材としてもよい。

(もっと読む)

腐食疲労強度に優れるばね用鋼及びばね

【課題】高強度であっても腐食疲労強度に優れるばね用鋼及びばねを提供する。

【解決手段】ばね用鋼を、C:0.35%以上0.55%以下、Si:1.60%以上3.00%以下、Mn:0.20%以上1.50%以下、Cr:0.10%以上1.50%以下を含み、さらに、Ni:0.40%以上3.00%以下、Mo:0.05%以上0.50%以下及びV:0.05%以上0.50%以下からなる群から選択される1種又は2種以上の元素を前記濃度で含み、残部がFe及び不可避不純物からなるものとする。

(もっと読む)

腐食疲労強度に優れるばね用鋼、及びばね

【課題】 高い強度を確保しつつ、良好な腐食疲労強度を発揮するばね用鋼を提供する。

【解決手段】 本発明のばね用鋼は、質量%で、C:0.35%以上0.55%以下、Si:1.60%以上3.00%以下、Mn:0.20%以上1.50%以下、Cr:0.10%以上1.50%以下を含み、さらに、Ni:0.40%以上3.00%以下、Mo:0.05%以上0.50%以下及びV:0.05%以上0.5%以下からなる群から選択される1種又は2種以上の元素を前記濃度で含み、残部がFe及び不可避不純物からなる。本発明のばね用鋼は、下記式1と下記式2を充足する。

式1:3.20%≦C(%)+Si(%)+Mn(%)+Cr(%)≦3.70%

式2:1.20%≦Si(%)−0.46C(%)−1.08Mn(%)

(もっと読む)

ヘリコイド絞り圧延機を利用したコイルバネの製造方法

本発明は、コイルバネの製造時、同一の強度を有しながらもコイルバネの重量を大幅に減らすと同時に、環境に優しくコイルバネを製造することができ、一つのコイルバネ材料を使用して様々な材料径を有するコイルバネを製造することができるヘリコイド絞り圧延機を利用したコイルバネの製造方法に関する。

本発明の一つの特徴に従ったヘリコイド絞り圧延機を利用したコイルバネの製造方法は、フリーストレイテナーによって直線状に矯正されたコイルバネ材料を表面処理装置へ供給し、コイルバネ材料の外面にショットブラスティング処理又はスカーフィング処理をする表面処理ステップ;表面処理されたコイルバネ材料を第一の加熱装置へ供給し、所定温度まで加熱する第一次加熱ステップ;第一次加熱されたコイルバネ材料をヘリコイド絞り圧延機の複数の上部圧延ローラーと下部圧延ローラーとの間に連続的に供給し、製造されるコイルバネの材料径と同一になるようにコイルバネ材料を連続的に圧延して直径を減少させる断面減少圧延ステップ;材料径が減少されたコイルバネ材料の直径を直径測定装置によって測定し、長さ測定装置によって長さを測定した後、切断装置を利用して前記コイルバネ材料を必要な長さに切断する切断ステップ;切断されたコイルバネ材料を第二の加熱装置へ供給して前記断面減少圧延ステップと材料切断ステップとを行いながら低下したコイルバネ材料の温度を補償するために所定温度まで再加熱する第二次加熱ステップ;第二次加熱されたコイルバネ材料をコイリングマシンによってコイルバネ形態に成形するコイルバネ成形ステップ;及び成形されたコイルバネを油焼き入れ処理した後、焼き戻し処理をする熱処理ステップ;を含む。  (もっと読む)

(もっと読む)

硬化されたばね鋼、ばねエレメント及びばねエレメントを製造する方法

【課題】ばね鋼若しくはばねエレメントの表面領域における材料気孔による、起こり得る臨界ノッチ応力の不都合な作用を減じる。

【解決手段】ばねワイヤ1は長手方向軸線Lに沿って延在し、横断面の座標は、X(表面からの深さ)とY(深さにわたる半径)とによって示されている。ばねワイヤ1は表面層2とコア領域3とを有し、表面層2は外側にばねワイヤ1の表面4を形成する。ばねワイヤ1は表面層2の領域において、コア領域3における硬さよりも僅かな硬さを有している。軟化された表面層2は、横断面において見て、長手方向軸線Lを中心にして全周にわたって配置されている。しかし軟化された表面層2を単に部分的に設けることもできるので、表面層2は単に部分的に周面にわたって提供することもでき、かつ/又は単に部分的に長さにわたって延在している。

(もっと読む)

耐熱ステンレス鋼線、耐熱ばね、及び耐熱ばねの製造方法

【課題】高い耐熱性を有しており、高温域での耐へたり性に優れる耐熱ステンレス鋼線、耐熱ばね及びその製造方法を提供する。

【解決手段】耐熱ステンレス鋼線及び耐熱ばねは、質量%で、C:0.04〜0.08%、Si:0.60〜1.40%、Mn:0.5〜3.0%、Cr:16〜20%、Ni:7.0〜10.5、及びN:0.16〜0.25%を含有し、残部がFe及び不可避的不純物からなり、横断面の平均結晶粒径が8μm以上20μm以下である。また、耐熱ばねの製造方法は、上記耐熱ステンレス鋼線をばね加工した後、500℃以上650℃以下の条件で1分以上1時間未満の低温焼鈍する。

(もっと読む)

コイルばねの製造方法

【課題】安定して高い疲労特性を発揮できるコイルばねの製造方法を提供することを課題とする。

【解決手段】本発明のコイルばねの製造方法は、合金鋼オイルテンパー線を素材としてコイルばねを成形する成形工程と、このコイルばねの表面硬度を向上させる窒化処理工程と、コイルばねに残留応力を付与するショットピーニング工程とを有するコイルばねの製造方法において、前記ショットピーニング工程の後に電解研磨を施すことによりコイルばねの表層を除去して、前記窒化処理により生成した白層の厚さを5μm以下にするとともに、表面粗さをRcで4μm以下とし、かつ最表面の圧縮残留応力を1800MPa以上とすることを特徴とする。

(もっと読む)

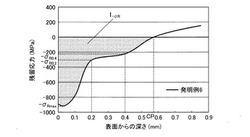

高強度ばね

【課題】本発明は、高強度で耐久性等に優れ、しかも成形性にも優れた高強度ばねを提供することを目的とする。

【解決手段】本発明の高強度ばねは、質量%で、C:0.55〜0.65%、Si:1.88〜2.18%、Mn:0.3〜0.6%、Cr:0.78〜1.16%、Mo:0.05〜2.0%及びV:0.05〜0.3%を含み、かつMn+Vが0.6%以下であり、P:0.015%以下、S:0.015%以下に制限するとともに、残部鉄および不可避的不純物を含む、引張強度が1960MPa以上の鋼線で形成され、表面粗さRmaxが8.3以下で、表面部分の圧縮残留応力が1200MPa以上の窒化層をもち、かつ圧縮残留応力の深さが250μm以上であり、その疲労強度が、平均応力τm=700MPaで振幅応力τa=590MPaの時に1×106回以上の耐久性をもつ。

(もっと読む)

高強度ばね用鋼線及び高強度ばね並びにそれらの製造方法

【課題】腐食疲労特性に優れた高強度ばね及び高強度ばね用鋼線、並びにそれらの製造方法を提供する。

【解決手段】質量%で、C:0.35〜0.50%、Si:1.00〜3.00%、Mn:0.10〜2.00%を含有し、P:0.015%以下、S:0.015%以下に制限し、残部がFe及び不可避的不純物からなり、50℃から600℃までの温度範囲を0.25℃/sで昇温して示差走査熱量を測定した際に、発熱反応のピークが450℃以上のみに存在することを特徴とする高強度ばね用鋼線、高強度ばね。焼戻し温度T[K]、焼戻し時間t[s]及びSiの含有量Si%[質量%]が下記を満足する条件で、焼戻し処理を行うことを特徴とする高強度ばねの製造方法。16000≦(T−40×〔Si%〕)×(31.7+logt)≦23000。

(もっと読む)

高疲労強度及び高腐食疲労強度を有する冷間成形ばね

【課題】耐腐食性を有するとともに耐久性をも併せ有する冷間成形ばね、及び該ばね用鋼を提供する。

【解決手段】素材は、重量比にしてC:0.45〜0.52%、Si:1.80〜2.00%、Ni:0.30〜0.80%、Cr:0.15〜0.35%、V:0.15〜0.30%を含有し、残部が実質的にFeよりなる。この成分を有する線材を高周波加熱により920〜1040℃で5〜20秒間加熱し、焼入れした後、450〜550℃で5〜20秒間焼もどし、硬さがHRC50.5〜53.5となるようにする。その後ショットピーニングを施し、表面下0.2mmの位置で-600MPa以上の残留応力を発生させる。

(もっと読む)

1 - 20 / 30

[ Back to top ]