Fターム[4K042EA02]の内容

Fターム[4K042EA02]の下位に属するFターム

加熱制御 (102)

Fターム[4K042EA02]に分類される特許

1 - 20 / 65

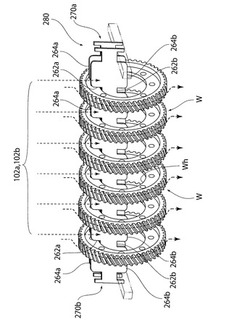

被処理物の焼入装置

【課題】載置台に吊下げ状態で保持された被処理物を冷却槽内に浸漬して冷却する際に姿勢を安定化させ、上下段での焼入歪差を低減する。

【解決手段】冷却槽100が、パレット80の下降位置における冷却油102に下方を向く循環流102a,102bを起生させる少なくとも一対の攪拌装置104a,104bが配置されて成り、吊下げ治具は、長手方向に複数の掛止溝262aを均等間隔に設けて掛止溝262aに歯車の取付孔Wh内周縁上部を少なくとも2点で支持する櫛歯状の横長トレー280と、横長トレー280の両端に設けられパレット80に立設した一対の支持部に掛止される掛止部270a、270bとを備えている。

(もっと読む)

多軸部材の熱処理装置及び加熱コイル

【課題】多軸部材の複数の軸部を熱処理する際、振れの増加を抑えることができる多軸部材の熱処理装置を提供すると共に、その熱処理装置に適した加熱コイルを提供する。

【解決手段】軸線Lc,Leの向きを揃えて複数の軸部11を一軸方向に配置した多軸部材10における軸部11を熱処理する装置であり、複数の軸部11の軸線Lc,Leが略垂直となるように多軸部材10を全長の両端側で支持する支持機構22と、軸部11を誘導加熱する加熱コイル30と、を備え、加熱コイル30は軸部11を環状に囲む分割コイル33,34を備え、分割コイル33,34が軸線Lc,Leに対して交差方向に開閉可能となっている。

(もっと読む)

誘導加熱装置及び誘導加熱方法

【課題】大型のワークであっても、ワークに一方向に延びて設定した被加熱領域全体を、略均一に所定の高温まで容易に昇温できる加熱装置及び加熱方法を提供する。

【解決手段】一方向に延びて被被加熱領域Hを設定したワークWを誘導加熱する装置であり、被加熱領域Hの一方向に沿う全長の一部に対向する加熱コイル451と、ワークWと加熱コイル451とを一方向に沿って相対移動させる相対移動手段112と、複数の加熱コイル451の位置を被加熱領域Hの幅方向に別々に変位させる変位手段460と、を備え、変位手段460により各加熱コイル451を変位させることで、複数の加熱コイル451と被加熱領域Hとの対向面積が被加熱領域Hの幅方向に変化するように調整して、複数の加熱コイル451により被加熱領域Hを加熱する。

(もっと読む)

誘導加熱装置

【課題】被加熱物の多様な凹凸やうねりにも加熱コイルと被加熱物との距離を非接触でしかも一定に保つことにより、高電力効率で走行移動しながら加熱温度条件を保持することのできる誘導加熱装置を提供する。

【解決手段】車輪2.3により走行可能な走行台車1に、入力された高周波電流を増幅して出力する増幅トランス9と、増幅トランス9から供給された高周波電流によって交番磁界を発生する加熱コイル10とを備え、加熱コイル10によって発生された交番磁界により板状金属に渦電流を誘導して当該板状金属の被加熱面を加熱する誘導加熱装置において、加熱コイル10を走行台車1に対して上下動自在に支持する可動フレーム8の下端に、加熱コイル10を板状金属から一定の微小距離離隔した状態を保持するための、少なくとも1つの回転自在のボール11を設けた。

(もっと読む)

熱処理方法

【課題】本発明の目的は、板厚方向の温度差を管理することが可能な熱処理方法を提供することにある。

【解決手段】直径が200mm以下、板厚が15mm以下の小口径配管の溶接部近傍を加熱した後、配管内面を冷却する熱処理方法において、施工時に施工部の配管外面の温度低下速度と当該速度測定位置の配管肉厚を測定することを特徴とする。

(もっと読む)

軌道輪の製造方法

【課題】焼入装置の製作コストを抑制しつつ、高周波焼入によって焼入硬化層を転走面に沿って全周にわたって均質に形成することが可能な軌道輪の製造方法を提供する。

【解決手段】転がり軸受の軌道輪の製造方法は、過共析鋼から構成される成形体を準備する工程(S10)と、成形体において軌道輪の転走面となるべき環状領域の一部に面するように配置され、成形体を誘導加熱する誘導加熱部材を、環状領域の周方向に沿って相対的に回転させることにより、成形体にA1点以上の温度に加熱された環状の加熱領域を形成する工程(S30)と、加熱領域全体をMS点以下の温度に同時に冷却する工程(S40)とを備えている。

(もっと読む)

誘導焼入装置および誘導焼入方法

【課題】第1加熱部および第2加熱部を有する軸状のワークにおいて、前記第1加熱部および第2加熱部を適切に加熱でき、その加熱制御も容易に行うことができる誘導焼入装置の提供。

【解決手段】誘導焼入装置は、ワークの第1加熱部に対して誘導加熱コイルを対向位置に定置させて低周波電力を前記コイルに供給して誘導加熱を行う定置加熱処理STEP2を定置時間実行した後、誘導加熱を行わない放冷処理STEP3を放冷時間実行する。その後、ワーク及び誘導加熱コイルを相対移動させながら、低周波電力および高周波電力を前記コイルに供給して加熱し、加熱された部分を冷却水で冷却して焼入れする焼入処理を実行する。定置加熱後に放冷処理を行っているので、第1加熱部に加えられた熱をその中心軸側に伝達させることができ、第1加熱部の外周面のオーバーヒートを防止しつつ、所定の深さまで焼入れすることができる。

(もっと読む)

プレスクエンチ装置

【課題】焼入れ中のワークの寸法挙動を測定し、プレスクエンチの最適な条件を特定することができるプレスクエンチ装置を提供する。

【解決手段】プレスクエンチ装置1は、寸法測定手段10と演算手段20とを有する。寸法測定手段10は、円環形状のワークWの周方向の対向する4箇所に複数設けられる。各寸法測定手段10は、ワークWの外周面にワークWの径方向に接触する測定子12と、測定子12に対してワークWの径方向に摺動してワークWの径方向の膨張又は収縮を検知する変位センサ13と、ワークWの径方向の膨張又は収縮に追随するように測定子12をワークWの外周面に付勢させる弾性手段14とがブラケット11に設置されてなる。演算手段20は、焼入れ中のワークWの経時的な寸法変化を各変位センサ13から取得してワークWの最適な熱処理条件を特定し、出力する。

(もっと読む)

高周波加熱装置

【課題】誘導加熱時に加熱導体と被加熱物とを所定間隔に保つスペーサの摩耗が、所定以上進んだことを検出することができる高周波加熱装置を提供することである。

【解決手段】被加熱物4を高周波誘導加熱する際に、高周波電流が供給される加熱導体7と被加熱物4とを所定間隔に保つスペーサ21〜23を備え、スペーサ21〜23を被加熱物に押圧することにより加熱導体7と被加熱物4の間隔を所定間隔に保つ高周波加熱装置10であって、スペーサ21〜23は、加熱導体7の被加熱物4と対向する部位よりも被加熱物配置側に突出する突出部30を有しており、前記突出部30の所定位置にセンサ32aを設け、前記センサ32aは被加熱物4が前記所定位置に達したことを検出する。

(もっと読む)

軸状部材の高周波焼入装置

【課題】軸方向を上下方向に配置した金属製の軸状部材を上下で支持し、該軸状部材の径方向を囲繞したコイルと軸状部材の相対的高さ位置を変更可能に構成した軸状部材の高周波焼入装置において、高周波焼入による軸状部材の熱伸びを吸収し、該熱伸びによる軸状部材の歪みの発生を抑制する。

【解決手段】

リアアクスルシャフト等の金属製の軸状部材を軸方向を上下方向に配置し、該軸状部材の上部を上主軸で支持するとともに、下部を下主軸で支持し、前記軸状部材の径方向を囲繞し高周波電流を流すことが可能なコイルと前記軸状部材を冷却する冷却手段とを設け、前記コイルと前記軸状部材の少なくとも一方を上下方向即ち軸状部材の軸方向に移動して上下方向の相対的位置を変化可能とするとともに、前記上主軸を前記軸状部材の熱伸びに追従して上方向に移動可能とした。

(もっと読む)

構造部材の製造方法

【課題】曲面形状を有する構造部材に対しても、母材の表面改質により強固な硬化層を形成可能な製造方法を提供する。

【解決手段】母材からなる基体53の所定の範囲にレーザLを照射して、オーステナイト逆変態が完了する温度である800℃以上かつ融点未満の温度まで加熱するレーザ照射工程と、該レーザ照射工程でレーザLが照射された基体53に対して時効熱処理を行うことにより、所定の範囲に、母材が析出硬化することで形成される硬化層54を形成する時効熱処理工程とを備える。

(もっと読む)

焼入れ状態判定装置および焼入れ状態判定方法

【課題】間欠的な焼入れを行なう場合でも正確に焼入れ状態の判定をする。

【解決手段】測定され得る電力値よりもはるかに大きな値を初期値とする電力最小値Pminを設定し、測定した電力値Pと電力最小値Pminとを比較して(ステップS2020)、測定電力値Pが電力最小値Pmin以下のときにだけ電力最小値Pminを測定電力値に置き換えて(ステップS204)、測定電力値Pと電力最小値Pminとの差を計算する(ステップS206)。差が値0より大きいときには、測定した電力値Pが焼き入れに関与する電力値Piであるとして電力値判定用バッファに格納する(ステップS212)。このように、測定した電力値Pから焼き入れに関与する電力値Piだけを自動的かつ簡易に取り出すから、電力値Pが許容範囲内に入るか否かの判定が、焼入れ停止時間のばらつきにより生ずる電力の測定波形の時間軸上のずれに左右されることがない。

(もっと読む)

誘導加熱装置の冷却液供給確認装置及び冷却液供給確認方法

【課題】自動化された誘導加熱装置において、冷却液が噴射されなければならないタイミングで、冷却液が正常に噴射されたことを確実に検出することができる冷却液供給確認装置と冷却液供給確認方法を提供することである。

【解決手段】

誘導加熱コイル4による誘導加熱の実施を検出する通電検出器11と、冷却液噴射装置8から噴射された冷却液を回収する受け部材9と、冷却液噴射装置8から噴射されて受け部材9に回収された冷却液を検出する冷却液検出器10を設ける。ワーク14の誘導加熱が実施されたことが通電検出器11によって検出され、冷却液検出器10は、ワーク14の誘導加熱が実施された適切なタイミングで、受け部材9で回収された冷却液を検出する。

(もっと読む)

加熱装置

【課題】異なる形状のワークを精度よく加熱し、小型化できる加熱装置を提供する。

【解決手段】ワークW1,W2を移送可能なテーブル61と、加熱コイル652,653を備えた加熱ユニット65と、受承部61hに支持したワークW1,W2を加熱コイル652,653に対して所定位置に配置するリフター64とをそれぞれフレームに設け、端部から一軸方向に延びた中空部Whを有する第1ワークW1と、中空部を有しない第2ワークW2とを加熱する加熱装置であり、加熱ユニット65は、一軸方向にテーブル61から異なる距離に配置した上側コイルベース651c及び下側コイルベース651eを備え、上側コイルベース651cには、第1ワークW1の中空部内表面を加熱する第1加熱コイル653を下側に突出させて装着可能で、下側コイルベース651eには、第1ワークW1又は第2ワークW2の外表面を加熱する第2加熱コイル652を上側に装着可能にした。

(もっと読む)

高周波誘導加熱残留応力改善法

【課題】き裂がある配管の溶接継手部についても高周波誘導加熱残留応力改善法を適用するべく、この高周波誘導加熱残留応力改善法が適用可能なき裂の寸法等を明確にした、高周波誘導加熱残留応力改善法を提供する。

【解決手段】オーステナイト系ステンレス鋼製配管1の、ティグ溶接で形成された溶接継手部2の内面の残留応力を改善すべく、溶接継手部2の外周に溶接継手部2を中心にして高周波誘導コイルを所定幅で配置し、配管1内に冷却水を流しながら高周波誘導コイルに高周波電流を流して溶接継手部を加熱する高周波誘導加熱残留応力改善法である。配管の内面にき裂があるか否かを超音波探傷試験で調べ、超音波探傷試験によって配管の内面にき裂があり、き裂の深さが、配管の厚さをtとするとこの厚さtの3/8倍以下であり、かつ、き裂の長さが配管の全周の長さ以下であることが確認された場合に、実施する。

(もっと読む)

ステンレス鋼配管の熱処理装置および熱処理方法

【課題】気中状態の配管残留応力除去部の内部に、供給開始された直後の冷却水量を予め計測し供給制御するステンレス鋼管の熱処理装置および熱処理方法を提供する。

【解決手段】貯水タンク、給水ポンプ、流量計、配管、流路切替装置により冷却水の循環ループを形成し、循環ループ内の流量計により循環する冷却水量を予め測定し所定流量以上に制御して、流路切替装置を切替えて、内部が気中状態のステンレス鋼配管の残留応力除去部に供給開始された直後の冷却水量を供給制御して、確実な熱処理によりステンレス鋼配管の残留応力を除去する。

(もっと読む)

配管の熱処理方法

【課題】材料の強度特性を低下させることなく、短時間で効果的に、配管の内表面に圧縮残留応力場を形成させることができる熱処理方法を提供する。

【解決手段】配管の熱処理対象部を加熱した後、配管の内表面を冷媒で冷却する配管の熱処理方法において、加熱装置を用いて、目標温度に到達するように熱処理対象部を加熱する工程24と、熱処理対象部が目標温度に到達後、配管の内部に冷媒を流して配管の内表面を冷却する工程25と、配管の内表面の冷却時に、配管の外表面の温度変化から配管の外表面の冷却速度を求める工程26と、冷却速度が予め定めた所定の冷却速度よりも小さい場合には、目標温度または冷媒の流量のうち少なくともいずれか一方を変化させて、加熱する工程24と冷却する工程25を繰り返し、冷却速度が予め定めた所定の冷却速度以上になるように制御する工程27を有する。

(もっと読む)

高周波誘導加熱装置

【課題】ワークの焼入れと焼鈍しを1台の加熱装置で略連続的に行うことができると共に、所定条件の焼入れや焼鈍しが確実に行えて、良好な焼入れや焼鈍し品質のワークを容易かつ安定して得ることが可能な高周波誘導加熱装置を提供する。

【解決手段】加熱コイル、高周波電源、冷却手段、マーク付与手段及び制御手段を備え、制御手段は、高周波電源から焼入れ用の高周波電流を加熱コイルに供給してワークの焼入れ部位を焼入れし、該焼入れ後に高周波電源から焼鈍し用の高周波電流を加熱コイルに供給してワークの焼鈍し部位を焼鈍しすると共に、少なくともワークの焼鈍し後にマーク付与手段を作動させてワークの非焼入れ焼鈍し部位に所定のマークを付与することを特徴とする。前記高周波電源は、焼入れ用の高周波電流を加熱コイルに供給可能な第1電源部と、焼鈍し用の高周波電流を加熱コイルに供給可能な第2電源部を有する。

(もっと読む)

軌道輪および転がり軸受の製造方法

【課題】焼入装置の製作コストを抑制しつつ、高周波焼入によって焼入硬化層を転走面に沿って全周にわたって均質に形成することが可能な軌道輪および転がり軸受の製造方法を提供する。

【解決手段】転がり軸受の軌道輪の製造方法は、鋼から構成される成形体を準備する工程(S10)と、成形体において軌道輪の転走面となるべき環状領域の一部に面するように配置され、成形体を誘導加熱する誘導加熱コイルを、環状領域の周方向に沿って相対的に回転させることにより、成形体にA1点以上の温度に加熱された環状の加熱領域を形成する工程(S30)と、加熱領域全体をMS点以下の温度に同時に冷却する工程(S40)とを備えている。そして、加熱領域を形成する工程(S30)では、環状領域に面して環状領域の加熱に寄与する領域が同一平面内に含まれる形状を有する誘導加熱コイルが用いられる。

(もっと読む)

軌道輪の製造方法および転がり軸受の製造方法

【課題】焼入装置の製作コストを抑制しつつ、焼入硬化層を転走面に沿って全周にわたって均質に形成するとともに、転走面の硬度の低下を抑制しつつ嵌め合い面にも焼入硬化層を形成することが可能な軌道輪の製造方法を提供する。

【解決手段】転がり軸受の軌道輪の製造方法は、成形体を準備する工程(S10)と、転走面となるべき環状領域の一部に面するように配置された誘導加熱部材を、環状領域の周方向に沿って相対的に回転させることにより、成形体に加熱領域を形成する工程(S30)と、加熱領域全体をMS点以下の温度に同時に冷却する工程(S40)と、嵌め合い面となるべき領域の一部に面するように配置された他の誘導加熱部材を周方向に沿って相対的に移動させるとともに、他の誘導加熱部材を追動する冷却部材により、加熱された領域を冷却することで嵌め合い面焼入層を形成する工程(S50)とを備えている。

(もっと読む)

1 - 20 / 65

[ Back to top ]