Fターム[4K050CG29]の内容

トンネル炉 (4,556) | 被処理物の炉内移動装置又は支持装置/方法 (719) | 被処理物支持容器、機具類等 (101) | 搬送トレイ、パレット、カプセル等を使用するもの (80)

Fターム[4K050CG29]に分類される特許

1 - 20 / 80

有価金属回収方法

【課題】例えばリチウムイオン電池の廃電池等の金属複合体からの有価金属の回収プロセス等、焙焼による金属複合体の酸化処理と、その後の熔融処理を含むプロセスにおいて、酸化処理の処理効率を高め、且つ、プロセス全体に必要となる添加物の総量を節減することにより、従来よりも処理コストの低減が可能な有価金属回収方法を提供すること。

【解決手段】金属複合体を焙焼して酸化処理を行う際に、焙焼用容器の積載面上にフラックスを含有する粒状付着防止剤を積載し、積載された粒状付着防止剤上に金属複合体を載置した状態で、金属複合体を焙焼して酸化する。酸化工程に引き続き行われる熔融工程において、酸化処理された金属複合体と、粒状付着防止剤の一部又は全部とを、同一の熔融炉に投入して熔融する。

(もっと読む)

熱処理装置

【課題】基板上に形成された塗布膜の焼成ムラの発生を低減できる熱処理装置を提供する。

【解決手段】熱処理装置20は、焼成炉29と、被熱処理基板である前面基板22を載置し、結晶化ガラス板21aと金属層21bとを有するセッター21とを備える。さらに熱処理装置20は、焼成炉29の内部に配置されるセッター21の搬送機構である搬送ローラー28と、金属層21bを電磁誘導加熱することによりセッター21を加熱する電磁誘導コイル25と、を備える。

(もっと読む)

粉体焼成プラントの運転方法

【課題】匣鉢を利用した粉体焼成に際し、粉体焼成プラントを大型化することなく各種の焼成条件での粉体焼成に対応可能とする粉体焼成プラントの運転方法を提供すること。

【解決手段】粉体を収納した匣鉢を順次炉内の一端から他端へと移動させながら焼成を行う連続焼成工程と、連続焼成炉から取り出された匣鉢内の粉体を回収する粉体回収工程と、粉体回収工程で粉体を回収され空になった空匣鉢を次工程に搬送する空匣鉢搬送工程を有する粉体焼成プラントの匣鉢搬送方法であって、粉体回収工程において、長辺が匣鉢の一辺と略同一長さであるヘラ状の吸引口を有する粉体吸引ノズルから、匣鉢内の粉体を層状に吸引して回収する。

(もっと読む)

連続式焼結炉

【課題】 配設スペースが節約でき、処理時間の短縮に貢献でき、加えて、ロウを含むガスにより焼結部が汚染されることもない、連続式焼結炉を提供する。

【解決手段】 それぞれ独立した条件でワークの処理が可能な予熱室11と焼結室30が隣接して配設される。前記予熱室11にはワークを上下方向に順次移動させるワーク移送装置16が配設される。前記予熱室11と前記焼結室30の間の隔壁32にはワーク転送通路34が設けられる。該ワーク転送通路34は仕切り扉35で開閉自在とされる。前記焼結室30にはワークを上下方向に順次移動させるワーク移送装置36が配設される。

(もっと読む)

粉体の固相反応焼成方法及び固相反応焼成炉

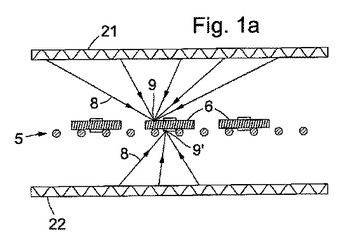

【課題】匣鉢に収納した粉体を表層部と内部との間で焼成品質のバラツキが生じないように均一に、しかも経済的に固相反応焼成することができる量産化技術を提供する。

【解決手段】本発明の粉体の固相反応焼成方法は、匣鉢3に収納した粉体を連続炉により加熱して固相反応焼成を行なう方法であって、炉体に設置された抵抗加熱ヒータ8によって粉体を最高温度の直前温度まで加熱したうえ、マイクロ波加熱装置11によりマイクロ波を照射して粉体を発熱させることにより表層部と内部とを均熱化し、その後は再び抵抗加熱ヒータ8によって最高温度に保持する。

(もっと読む)

容器熱処理装置

【課題】外部から装置に供給される水の量を低減させることが可能な容器熱処理装置を提供する。

【解決手段】搬送コンベア2の下方に設けられた複数の貯水槽3A〜3Gと、各貯水槽3A〜3Gの上方にそれぞれ配置され、いずれかの貯水槽の水が供給される散水ノズル4A〜4Gと、貯水槽3A〜3Gの水の量が所定量以下になると水を補給する給水ライン8とを備え、各貯水槽に貯留されている水を昇温装置6A〜6D又は熱交換器7A〜7Cにて所定の温度に調整していずれかの散水ノズル4A〜4Gから散水させ、これにより搬送コンベア2にて搬送されている容器Bの熱処理を行う容器熱処理装置1において、各貯水槽3A〜3Gには、貯水槽の側面の所定の高さL1に一端が開口し、他端が排水管14に接続されているオーバーフロー管13A〜13Gがそれぞれ設けられ、排水管14の出口には、開閉バルブ17が設けられている。

(もっと読む)

連続焼成炉

【課題】重量の大きい被焼成物を大量に焼成可能であって、同時に、焼成エネルギー効率に優れた連続炉を提供すること。

【解決手段】トンネル状の連続炉の長手方向に直行する複数の回転式搬送手段2を備え、被焼成物5を載置したセラミック製の板状またはフレーム状の焼成治具3を該回転式搬送手段2によって支持し、該回転式搬送手段2の回転方向に、該被焼成物5を載置したセラミック製の板状またはフレーム状の焼成治具3を搬送しながら焼成を行う連続焼成炉1であって、該回転式搬送手段2が、両側壁より突出した一対の片持ちローラである。

(もっと読む)

ワークピースを硬化する方法及び装置、並びに該方法により硬化されたワークピース

本発明は、ワークピースを熱処理するための方法及び装置に関し、該装置は、冷却室及び、ワークピースが加熱装置の直接熱放射により950から1200℃に加熱される2つ以上の浸炭室を備える。  (もっと読む)

(もっと読む)

ローラハースキルンによるワークの焼成方法

【課題】従来よりも少ないエネルギでワークを均一に焼成することができるローラハースキルンによるワークの焼成方法を提供する。

【解決手段】ワーク7を載せたセッター6を炉幅方向に所定の間隔を明けてローラ1上に複数列に並べて搬送しながら、ローラ1の下面に配置したヒータ3によってワーク7を下面から加熱する。また、ワーク7の上面と炉室天井面との距離hを30〜150mmに接近させて天井面からの輻射加熱によってワークを上面から加熱する。これによって従来よりも20〜30%程度の省エネルギ効果を得ることができる。

(もっと読む)

セラミックス成形体の焼成試験の方法

【課題】短時間のうちに、互いにずれているヒートカーブを経過したセラミックス成形体が多数得られる、セラミックス成形体の焼成方法を提供する。

【解決手段】入口2から出口3に向かう複数のセラミックス成形体11の移動方向4に沿った各々の位置に所定の温度が保持されているトンネル炉1を設け、トンネル炉1の内部に、複数のセラミックス成形体11を移動方向4に沿って並べて入口2から出口3まで移動させ、さらに、セラミックス成形体11の移動が、移動方向4の前後に並ぶ他のセラミックス成形体11との距離を同一に保ちながら同時に速度を変更させて行われ、セラミックス成形体11の経過した温度の履歴であるヒートカーブが、各々のセラミックス成形体11について互いにずれるようにセラミックス成形体11を焼成する工程を有する、セラミックス成形体の焼成試験の方法、とする。

(もっと読む)

加熱方法および加熱装置

【課題】マイクロ波加熱の採用を前提とし、各種の被加熱物に対してさらに効率的な加熱処理を施し得るように改良する。

【解決手段】被加熱物Gに加熱処理を施すべく当該被加熱物Gを収容する内容器20と、この内容器20を収容する外容器30と、内容器20内に過熱水蒸気を供給する過熱水蒸気発生装置50と、外容器30,30′内にマイクロ波を照射するマイクロ波発振装置40とを備えて加熱装置10が構成されている。そして、特に内容器20は、内部の加熱空間を覆う容器本体がマイクロ波を透過し得る材料によって形成されている。マイクロ波を透過し得る材料としてセラミックスが採用されている。

(もっと読む)

粉体焼成用縦型焼成炉

【課題】燃焼効率がよく、かつ、ヒートカーブの制御性に優れた粉体焼成用縦型焼成炉を提供する

【解決手段】円筒状のシェルの内面に耐火壁を内張した第一ユニット1と、円筒状のシェルの内面に耐火壁を内張し、更に加熱手段を備えた第二ユニット2と、円筒状のシェルの内面に耐火壁を内張し、ガス導入口と、ガス排出口を備えた第三ユニット3とを複数段積み上げて構成され、予熱域18・焼成域19・冷却域20からなる所望のヒートカーブを実現する粉体焼成用縦型焼成炉であって、焼成炉の最上段に位置し、第一ユニットから構成される被焼成物入口部4と焼成炉の最下段に位置し、第一ユニットまたは第三ユニットから構成される被焼成物出口部5を有する。

(もっと読む)

熱処理装置

【課題】熱処理室の径方向の寸法を小さくすることによって装置の小型化を実現すると共に、熱処理室内でのガスのスムーズな流れを確保することにより被処理物を均一に熱処理する。また被処理物に熱処理を施すガスの圧力損失を小さくすることによって高性能なファンを不要とし、装置コスト、運転コストを削減する。

【解決手段】被処理物Xを熱処理室2に搬入または搬出するため若しくは点検を行うための扉5を有する熱処理装置において、上記扉5に上記被処理物Xを冷却するファン13を設け、ガスを被処理物X全体に吹き付けるガス吐出枝管30を備える。

(もっと読む)

熱処理装置

【課題】熱処理室の径方向の寸法を小さくすることによって装置の小型化を実現すると共に、熱処理室内でのガスのスムーズな流れを確保することにより被処理物を均一に熱処理する。また被処理物に熱処理を施すガスの圧力損失を小さくすることによって高性能なファンを不要とし、装置コスト、運転コストを削減する。

【解決手段】被処理物を熱処理室に搬入または搬出するため若しくは点検を行うための扉を有する熱処理装置において、上記扉に上記被処理物を冷却するファンと、ファンにより流れを与えられたガスと熱処理室の外部から熱処理室の内部に導かれる冷媒とを熱交換する熱交換器12と、熱交換器12のガスの流入面に設けられると共にガスを分散させた状態で熱交換器12にガスを送り込むガス分散部16とを設ける。

(もっと読む)

無機化合物を含む廃棄物の焼成処理による耐熱性組成物の製造装置及び耐熱性組成物

【課題】この発明は、アスベストなどの有害廃棄物の処理により、有用な耐熱性組成物を作ることを目的としたものである。

【解決手段】この発明は、ポリ塩化アルミニウム及び有機物、又はほう素化合物、りん酸水素アンモニウム、ナトリウム化合物及び有機物を含有する水溶液を含浸させた針状無機化合物を含む廃棄物を焼成する炉床を移動可能の架台上に設置し、前記炉床の上方にバーナーを備えた焼成装置を昇降可能に対向設置して焼成炉を構成し、該焼成炉に排気処理機能を有する排気装置を付設すると共に、前記廃棄物の供給装置を付設したことを特徴とする無機化合物の焼成処理による耐熱性組成物の製造装置により、目的を達成した。

(もっと読む)

画像表示装置の製造方法

【課題】本発明の熱処理装置の構成によれば、基板面内の温度バラツキすなわち熱収縮量のバラツキを低減することが可能となる。

【解決手段】本発明の画像表示装置の製造方法は、画像表示装置に用いるガラス基板を少なくとも被対象物の一部とする焼成工程を有する画像表示装置の製造方法であって、前記焼成工程において、前記ガラス基板を搬送する方向に対して、両側の搬送ローラーをそれぞれ独立して駆動して、焼成工程が行われることを特徴とする。

(もっと読む)

焼成装置およびフラットパネルディスプレイの製造方法

【課題】焼成装置におけるガラス基板の過焼成を防止する。

【解決手段】焼成装置40は、被焼成物74を、複数本のローラー51により構成した焼成経路用搬送部50によって搬送しながら焼成する第1経路である焼成経路53と、焼成経路53で焼成した被焼成物74を、複数本のローラー61により構成した冷却経路用搬送部60によって搬出口42へ搬送する第2経路である冷却経路63と、焼成経路53と冷却経路63とを連結し、焼成経路53で焼成した被焼成物74を冷却経路63へ搬送する連結経路83と、連結経路83に直結した待避領域93とを備え、連結経路83内の昇降部80は、冷却経路63内における搬送動作が停止したときに、被焼成物74を待避領域93に待避する。

(もっと読む)

熱処理装置

【課題】被処理物の歪や変形を十分に小さく抑える。

【解決手段】加熱された被処理物Mを冷却する冷却室160を備える。複数の被処理物を同時に単列で搬送する搬送装置10と、搬送装置の搬送経路を囲んで配置されミスト状の冷却液を供給するミスト冷却装置30と、搬送装置の搬送経路を囲んで配置され冷却ガスを供給するガス冷却装置20とをそれぞれ備えた冷却ユニットCUが冷却室に設けられる。

(もっと読む)

プラズマディスプレイパネル用熱処理装置

【課題】PDPの前面ガラス基板および背面ガラス基板上にPDPの構成物を形成する際の焼成固化の熱処理工程を良好に行うことができるPDP用熱処理装置を提供することを目的とする。

【解決手段】プラズマディスプレイパネルのガラス基板22上にプラズマディスプレイパネルの構成物を形成する際の熱処理を行うためのプラズマディスプレイパネル用熱処理装置であって、このプラズマディスプレイパネル用熱処理装置に前記ガラス基板を投入する際に使用する、ガラス基板を載置するガラス基板支持板が、穴32と、この穴32と嵌め合わされる蓋33とを備え、ガラス基板支持板にガラス基板を載せ降ろしする際にのみ、穴32が開いた状態となり、熱処理装置内で熱処理される間は前記蓋33により穴32が塞がれた状態になることを特徴とするプラズマディスプレイパネル用熱処理装置である。

(もっと読む)

プラズマディスプレイパネル用熱処理装置

【課題】ガラス基板の熱処理ムラを防止し、かつガラス基板とガラス基板支持板に空気を溜め込むことのないガラス基板支持板の表面加工方法及びそのガラス基板支持板を有するPDPの熱処理装置及び製造方法を提供することを目的とする。

【解決手段】プラズマディスプレイパネルのガラス基板22上にプラズマディスプレイパネルの構成物を形成する際の熱処理を行うためのプラズマディスプレイパネル用熱処理装置であって、このプラズマディスプレイパネル用熱処理装置に前記ガラス基板に投入する際に使用する、ガラス基板22を載置するガラス基板支持板23が、その表面に、二酸化ケイ素(シリカ)を溶剤と混合させた液体をガラス基板支持板の表面に吹き付け、その後、200℃以上の熱処理を行うことで、数μm〜数10μmの高さの突起35を備えるように構成されていることを特徴とするプラズマディスプレイパネル用熱処理装置である。

(もっと読む)

1 - 20 / 80

[ Back to top ]