Fターム[4K070AB06]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 処理目的 (1,383) | 脱燐 (206)

Fターム[4K070AB06]に分類される特許

101 - 120 / 206

プリメルト滓化促進剤の投入方法

【課題】プリメルト滓化促進剤を投入してスラグを生成するにあたり、安定的にスラグを滓化させることができるようにする。

【解決手段】上底吹き機能を有する転炉1で精錬を行う際に、蛍石の代わりにプリメルト滓化促進剤を投入することでスラグを生成させるプリメルト滓化促進剤の投入方法において、プリメルト滓化促進剤を投入するに際し、プリメルト滓化促進剤に含まれるフッ素含有量が1.0%以下とし、各種条件の範囲でプリメルト滓化促進剤を投入する。

(もっと読む)

溶銑の脱りん精錬方法

【課題】本発明は、精錬容器の形状を問わず、製鋼工程でのスクラップ消費量を低下させることなく、また、脱りん剤にCaF2を用いない場合でも、効率良くCaO源の滓化を促進し、安価にかつ高効率に溶銑を脱りん処理する精錬方法を提供する。

【解決手段】Si含有量0.1質量%以上の溶銑にCaO源と酸素源を添加して脱りん精錬を行うに際し、溶鋼を製造する際に発生するスラグを再利用する目的で脱りん精錬容器に予め入れ置きするおよび/または溶銑装入後に添加するスラグ中のCaO分を除き、CaO源の添加量を全精錬期間中に添加するCaO源添加量の30質量%以下(ゼロを含む)とする精練前半と、CaO源の添加量を全精錬期間中に添加するCaO源添加量の70質量%以上とする精練後半に分け、後半の開始時点は、溶銑中のSi含有量が0.1質量%未満とする。

(もっと読む)

溶銑の脱燐方法

【課題】蛍石を使用せず、低燐鋼を効率よく製造する溶銑脱燐方法を提供する。

【解決手段】上底吹き転炉を用いて、滓化促進剤である蛍石を使用せずに酸素源および精錬剤により脱燐吹錬を行うにあたり、脱燐吹錬終了時のスラグ塩基度(CaO/SiO2)が1.80〜2.40、(MnO)が10.0〜15.0質量%、(T.Fe)≧8.0質量%になるようにスラグ組成を調整する。底吹撹拌動力を2600〜4000watt/Tとして脱燐吹錬を行ってもよいし、精錬剤がMn鉱石を2〜4kg/Tおよび鉄鉱石を4kg/T以上含んでもよいし、精錬剤が粒径3mm以下に調整された粉体CaOを含み、上吹きランスから炉内の溶銑に当この粉体CaOを吹き付けながら脱燐吹錬してもよい。

(もっと読む)

吹錬制御方法および該吹錬制御方法を用いた低りん溶銑の製造方法

【課題】溶銑の脱りん吹錬において、りん濃度を適正に制御するために必要なCaO含有脱りん剤の供給量および供給期間を制御する吹錬制御方法、ならびに、該吹錬制御方法を用いた鋼の製造方法を提供すること。

【解決手段】溶銑2の浴面に、酸素を吹き付けるとともに粉状CaO含有脱りん剤8を吹き付ける、吹錬制御方法であって、吹錬期間に対する、粉状CaO含有脱りん剤の吹き付け期間の割合が、任意の下限値以上になるように、粉状CaO含有脱りん剤の供給量および供給速度を制御することを特徴とする、吹錬制御方法、ならびに、該吹錬制御方法を用いた鋼の製造方法とする。

(もっと読む)

溶銑予備処理方法

【課題】転炉型の精錬容器を用いた溶銑予備処理方法において、蛍石を使用することなく、少ないフラックス原単位で効率的な脱りんを行い、スラグ中のりん酸濃度を高めることが可能な溶銑予備方法を提供する。

【解決手段】転炉型の精錬容器を用いて溶銑の脱りん処理を行う方法において、溶銑中のP濃度[質量%P]と溶銑中のSi濃度[質量%Si]が、下記[1]式の範囲になるように、脱りん処理前のP濃度およびSi濃度のいずれかまたは両方を調整した溶銑に、CaOを主体とする脱りん材を添加するとともに酸素源を供給し、脱りん処理により生成するスラグ中の全鉄濃度(質量%T.Fe)を10質量%以上45質量%以下、脱りん処理後の溶銑中のP濃度を0.05質量%以上、脱りん処理後温度を1350〜1400℃に制御することを特徴とする。

0.1≦[質量%Si]≦1.87([質量%P]−0.05) [1]

(もっと読む)

セメント原料の製造方法

【課題】冷却後のスラグに二次的熱処理などのような特別な処理を施すことなく、製鋼スラグからセメント原料用スラグを低コストに製造する。

【解決手段】製鋼工程で発生したスラグ塩基度[質量比:%CaO/%SiO2]が2以上の製鋼スラグの冷却過程において、1000℃から700℃までを10℃/分以上の平均冷却速度で冷却する。このように特定の高温域での冷却速度を制御し、最適化することにより、高温スラグ中に存在するC3SをC2SとCaOに分解させることなく冷却後まで維持することができ、このC3Sによりセメント原料として高いセメント活性が得られる。

(もっと読む)

出湯孔封鎖具の挿入装置

【課題】構造上の強度が十分確保されていて且つ出湯孔封鎖具の挿入を容易とする出湯孔封鎖具の挿入装置を提供する。

【解決手段】本発明の出湯孔封鎖具の挿入装置1は、挿入ビーム11と支持ビーム12と回転テーブル13と昇降機構14とを有し、昇降機構14は、回転テーブル13から前後方向を向くように片持ちとされた固定ビーム45と、伸縮することで支持ビーム12を上下方向へ移動させる伸縮手段23とを有し、伸縮手段23は、基端部が回転テーブル13に連結され、先端部が固定ビーム45の前端部を経由し支持ビーム12に連結されていて、伸縮手段23の基端部が回転テーブル13の中央部に枢支され、固定ビーム45の基端部が回転テーブル13の前部に固定され、支持ビーム12の基端部が回転テーブル13の後部に枢支される構成となっている。

(もっと読む)

Mn含有極低炭素鋼の溶製方法

【課題】 転炉と真空脱ガス設備とを用いてMnを含有する極低炭素鋼を溶製するにあたり、真空脱ガス設備におけるMMnEの使用量を削減して製造コストを大幅に低減する。

【解決手段】 転炉での脱炭精錬により溶鋼を得て、得られた溶鋼を取鍋に出鋼し、取鍋内の溶鋼を真空脱ガス設備にて減圧下で脱炭精錬することによってMn含有極低炭素鋼を溶製するに際し、転炉での溶銑の脱炭精錬では、Si含有量が0.20質量%以下であり、実質的な予備脱燐処理が施されていない溶銑を使用すると共に、炉内に生成されるスラグの塩基度が4.0〜4.5となるように炉内に装入する生石灰の量を調整し、且つ、転炉内にMn鉱石を投入して溶銑中炭素で該Mn鉱石を還元し、溶鋼中炭素濃度が0.04〜0.05質量%となるまで溶銑を脱炭精錬して、溶鋼中炭素濃度が0.04〜0.05質量%の状態で溶鋼を転炉から取鍋に出鋼し、その後、真空脱ガス設備で脱炭精錬する。

(もっと読む)

スラグの製造方法

【課題】本発明は、スラグ中にCP相とFeO相をそれぞれ相分離させ、CP相の含有割合の高いスラグを分離回収するとともに、残部のFeO相を主成分とするスラグは鉄源として分離回収する方法を提供することを目的とする。

【解決手段】溶銑を脱燐してCaOとP2O5の濃度比がCaO/P2O5≦5のスラグを得る第1工程と、前記スラグが凝固を開始する温度から、前記スラグ全体が凝固する温度までの範囲を、平均冷却速度が5℃/min以下で冷却して凝固させ、凝固後の前記スラグ中に3CaO・P2O5相および/または4CaO・P2O5相(CP相)を晶出させる第2工程と、前記第2工程後のスラグを粉砕した後に、CP相を主成分とするスラグとFeOを主成分とするスラグとに分離し、CP相を主成分とするスラグを回収する第3工程と、を含むことを特徴とする、スラグの製造方法。

(もっと読む)

上底吹き転炉

【課題】ヒュームダストの発生量を低減すると共に冶金特性を向上できる転炉を得る。

【解決手段】上吹きランス及び底吹き羽口を備えた上底吹き転炉において、底吹き羽口5a、5b、5c、5d、5e、5fを平面視で火点外であって、かつ転炉中心軸1よりも出鋼口側又は装入側に偏在させて配置した。

また、底吹き羽口5a、5b、5c、5d、5e、5fを配置する領域は、転炉最大径の1/4の長さだけ転炉中心軸1から出鋼口側又は装入側にずれた領域とした。

(もっと読む)

溶銑脱燐スラグの製造方法

【課題】フッ素を含まない媒溶剤を使用して効率的な脱燐処理を確保しつつ、路盤材化の可能な脱燐スラグを安定して得ることのできる溶銑脱燐スラグの製造方法を提供する。

【解決手段】転炉形式の炉を用いて溶銑に酸素源を供給しながら脱燐処理を行う際に、螢石などのハロゲン化物を用いることなく、使用する生石灰の75質量%以上を粉体状にして、気体酸素源とともに上吹きランスから溶銑浴面に吹き付けるとともに、脱燐処理後のスラグ塩基度(CaO/SiO2)を2.3〜3.5に、かつAl2O3含有率を5〜10質量%に制御することを特徴とする溶銑脱燐スラグの製造方法である。前記の方法において、使用する生石灰のうち、粒径が5mm以上の塊状生石灰の使用原単位を溶銑1トン当り5.2kg以下とするか、または、脱燐処理に使用するAl2O3源として、SiCを2質量%以上含有するAl2O3含有廃耐火物を用いることが好ましい。

(もっと読む)

ランスの位置制御方法及びランス装置

【課題】ランスと溶銑の液面との距離を、処理ガスの吹き付け中であっても正確に計測でき、処理ガスとの反応特性を改善できるランス装置を提供する。

【解決手段】ランスにマイクロ波距離計を組み込み、該マイクロ波距離計によりランスと溶融金属の液面との距離を検出し、検出した位置情報を基にランスの位置を制御するランスの位置制御方法、並びに炉内の溶融金属に処理ガスを吹き付けるための噴射口を備えるランスと、前記ランスに組み込まれ、該ランスから溶融金属の表面までの距離を測定するためのマイクロ波距離計とを備えるランス装置。

(もっと読む)

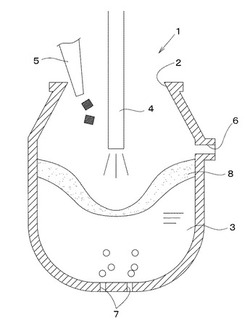

溶銑の脱リン処理方法

【課題】溶銑予備処理工程における転炉内の溶銑の脱リンを速やかに行うことができる溶銑の脱リン処理方法を提供する。

【解決手段】転炉1内の溶銑の表面に上吹きランス2から酸素ガスジェットを吹き付ける溶銑の脱リン処理方法において、先端部にノズル角度の異なる3種類以上のランス孔3を備えた上吹きランス2を用い、上吹きランス2を垂直な軸線のまわりに5〜15rpmで回転させながら、溶銑表面のスラグ層Sを貫通しない流速で酸素ガスジェットを吹き付け、スラグ層Sを介して脱リンを行わせる。スラグ層Sの表面全体が速やかに溶融し、脱リン速度を向上させることができる。

(もっと読む)

スラグの流出検知方法

【課題】 溶融金属容器から他の溶融金属容器に流出孔を介して溶融金属を排出する際に、溶融金属の排出の末期、溶融金属に混入して流出するスラグを、溶融金属容器からの排出流が細くてもまた太くても、その形状に拘わらず的確に検知し、スラグの流出量をばらつきなく所定量に制御する。

【解決手段】 溶融金属容器3の流出孔12から流出する排出流1Aを赤外線カメラ6で撮影し、赤外線カメラで測定される排出流の放射エネルギー値と予め設定したエネルギー閾値とを対比することによって溶融金属1とスラグ2とを判別し、前記流出孔から流出する溶融金属に混合して流出するスラグを検知するスラグの流出検知方法であって、前記赤外線カメラで撮影される排出流の幅を逐次算出し、算出された排出流の幅に応じて溶融金属とスラグとを判別するためのエネルギー閾値を変更する。

(もっと読む)

溶銑脱りん処理方法

【課題】 溶銑脱りん処理において高い脱りん効率を実現する。

【解決手段】本発明の溶銑脱りん処理方法においては、上吹ランス4をハードブローとすると共に底吹撹拌動力をソフトブローとする脱珪期と、上吹ランス4をソフトブローとすると共に底吹撹拌動力をハードブローとする脱りん期との間に、上吹ランス4をソフトブローとすると共に底吹撹拌動力をソフトブローとする造滓期を設けると共に、溶銑の温度と脱りん処理後の溶銑の炭素濃度とを制御することにより、安定的かつ高精度に低りん鋼を溶製する。

(もっと読む)

転炉脱燐吹錬の送酸流量パターン決定方法

【課題】送酸流量パターンを固定することなく吹錬中の操業状態によって送酸量をダイナミックに制御し、かつメンテナンスフリーに転炉吹錬終点の溶鋼中燐濃度を目標値に精度良く的中させることが可能な転炉脱燐吹錬の送酸流量パターン決定方法を提供することを目的とする。

【解決手段】転炉吹錬開始前に、溶銑条件、吹錬条件、および目標条件から当該チャージの特徴を表す当該ベクトルを求め、過去実績データベースから当該チャージと類似した類似ベクトルを抽出し、抽出した類似ベクトルに基づき最適送酸流量を求める近似モデルを作成し、作成した近似モデルを用いて当該チャージの最適送酸流量パターンを算出し、この最適送酸流量パターンを当該チャージの送酸流量パターンと決定する。

(もっと読む)

溶銑の脱燐方法

【課題】フッ素含有物質を用いずに、CaO含有粉体を上吹きしつつ、且つ脱炭スラグを有効にリサイクル使用し、高い効率で脱燐できる溶銑脱燐方法を提供する。

【解決手段】上底吹き機能を有する転炉形式の炉を用いて、フッ素含有物質を用いずにCaO含有粉体を上吹き酸素とともに溶銑浴面へ吹き付けて脱燐する方法において、脱燐吹錬前および脱燐吹錬の前半のうちのいずれか一方または両方において、脱炭スラグ粉の全量をサブランスから溶銑浴面へ吹き付けて添加する溶銑の脱燐方法である。前記脱燐方法において、脱燐吹錬後の溶銑温度を1350℃〜1400℃とし、脱燐後のスラグのCaOとSiO2との質量含有率の比により表される塩基度を2.2〜3.0とすることが好ましい。

(もっと読む)

溶鋼の吹錬方法

【課題】転炉における脱炭処理により生成されたスラグを再利用する溶鋼の吹錬方法において、コスト増大や熱の損失などを生じることなく、脱燐処理時の新たなCaO添加に伴う未滓化CaOの発生を抑制する。

【解決手段】溶銑が装入された転炉内にCaOを含むフラックスを添加し脱珪及び脱燐を行う溶銑予備処理工程と、溶銑予備処理工程後のスラグを転炉から排出する中間排滓工程と、転炉内にCaOを含むフラックスを新たに添加し脱炭及び仕上げ脱燐を行う脱炭処理工程と、を順に繰り返し行い、nチャージ目の脱炭処理工程で生成されたスラグの全量を(n+1)チャージ目の溶銑予備処理工程のフラックスとして再利用する溶鋼の吹錬方法において、nチャージ目の脱炭処理工程では、該脱炭処理工程で生成されたスラグ中に含まれるCaO量が(n+1)チャージ目の溶銑予備処理工程で使用するCaO量を確保可能なように、CaOの添加量を決定する。

(もっと読む)

溶銑の脱燐処理方法

【課題】低スラグ塩基度でありながら高い脱燐効率を得ることができとともに、スピッティングやダストの発生を抑制して鉄歩留まりの低下も抑えることができる溶銑の脱燐処理方法を提供する。

【解決手段】転炉型容器内の溶銑に対して、CaO源を主体とする精錬剤を添加し、上吹きランスから溶銑浴面に気体酸素の吹き付けを行う脱燐処理方法において、上吹きランスからの気体酸素の供給速度を1.5〜5.0Nm3/min/溶銑tonとするとともに、処理後のスラグ塩基度(%CaO/%SiO2)が1.0以上2.5未満となるように処理を行い、好ましくは、上吹きランスから粉粒状の固体酸素源を溶銑浴面に吹き付ける。

(もっと読む)

プラスチック含有精錬剤及び溶銑の脱燐処理方法

【課題】 転炉における精錬において熱源として或いは回収ガス量の増大のために使用しても、また、その精錬がたとえフッ素レス精錬であったとしても、プラスチックによる脱燐反応の阻害を効果的に防止し、溶銑及び溶鋼を効率的に脱燐処理することのできるプラスチック含有精錬剤を提供するともに、このプラスチック含有精錬剤を用いた溶銑の脱燐処理方法を提供する。

【解決手段】 本発明のプラスチック含有精錬剤は、プラスチックと砂鉄との混合物が、押出し成形されて製造される成形体からなることを特徴とする。その際に、前記砂鉄の粒径を125μm以下とすることが好ましい。また、本発明の溶銑の脱燐処理方法は、製鋼用転炉を用いた溶銑の脱燐処理において、前記プラスチック含有精錬剤を転炉内に投入することを特徴とする。

(もっと読む)

101 - 120 / 206

[ Back to top ]