Fターム[4K070AB06]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 処理目的 (1,383) | 脱燐 (206)

Fターム[4K070AB06]に分類される特許

121 - 140 / 206

スラグの鎮静方法

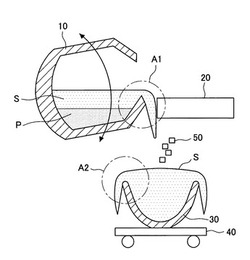

【課題】転炉内で溶銑予備処理を行った後に、溶銑を転炉内に残したままスラグを排滓鍋に排出する際のスラグの鎮静方法において、排滓鍋内で急速にフォーミングするスラグを効率良く鎮静することにより、排滓鍋からのスラグの溢出を防止しつつ、溶銑予備処理後のスラグを転炉から排滓鍋に短時間で大量に排出する。

【解決手段】転炉10内で溶銑Pの脱燐処理を行った後に、溶銑Pを転炉10内に残したまま、転炉10の下方に設置された排滓鍋30に、塩基度が1.0以上1.5以下で酸化鉄濃度が15質量%以上25質量%以下のスラグSを、排滓鍋30の体積1m3当たり0.03トン/分以上の平均排出速度で排出する際に、スラグSのフォーミングを鎮静するために、所定の組成、比重を有する塊状の鎮静材50を、スラグSの排出開始から20秒以内に、連続的または断続的に50kg以上の投入量で排滓鍋30に投入する。

(もっと読む)

転炉型精錬炉における溶銑の脱燐処理方法

【課題】 転炉型精錬炉において溶銑を脱燐処理するに当たり、大型の重量スクラップを含めて多量のスクラップの溶解を可能とする、溶銑の脱燐処理方法を提供する。

【解決手段】 上底吹き機能を有する転炉型精錬炉4を用いて、スクラップ18を溶解しながら溶銑2の脱燐処理を行うに際し、前記精錬炉で連続して行われる脱燐処理のうちで、スクラップ配合比率が10%以上である脱燐処理を1チャージ目として脱燐処理を実施し、この脱燐処理後に未溶解のスクラップを溶銑の一部及びスラグ3とともに前記精錬炉内に残したまま溶銑を出湯し、次いで、2チャージ目として溶銑のみを前記精錬炉に装入してこの溶銑に脱燐処理を施し、この脱燐処理後、溶銑を出湯した後にスラグを前記精錬炉から排出し、このスラグの排出後に、再度、前記1チャージ目及び前記2チャージ目と同様の脱燐処理を繰り返し実施する。

(もっと読む)

高燐スラグの製造方法

【課題】 溶銑に対して燐の富化処理を実施することなく、通常の溶銑処理工程のなかで高濃度のP2 O5 を含有する高燐スラグを製造することのできる方法を提供する。

【解決手段】 転炉における溶銑の脱炭精錬によって発生した転炉スラグを80質量%以上含有する脱燐精錬剤を溶銑に添加するとともに酸素源を溶銑に供給して溶銑の脱燐処理を行い、溶銑中の燐を前記脱燐精錬剤に吸収させることにより、スラグ中のP2 O5 の濃度が5質量%以上である高燐を得る。

(もっと読む)

溶鋼成分推定方法

【課題】スラグ中酸素濃度に基づき、広範囲の溶鋼中炭素濃度でも、精度良く溶鋼中P濃度を推定する方法を提示する。

【解決手段】溶鋼中の炭素濃度が1.0質量%以下、かつ、燐濃度が0.030質量%以下にまで脱炭および脱燐吹錬をする際に、溶銑脱燐溶銑を用い、好ましくは前工程の持ち越しスラグ量を使用溶銑1tあたり3kg以下とし、且つスラグ中酸素濃度を用いて吹錬終点時の溶鋼中燐濃度を推定し、その際に好ましくは、吹錬終点時の溶鋼中炭素濃度が高炭素濃度となるほど、スラグ中酸素濃度が溶鋼中燐濃度の推算値に及ぼす影響の寄与率を大きくする。

(もっと読む)

溶銑の脱燐処理方法

【課題】耐火物容器内の溶銑を脱燐処理するに際して、蛍石やソーダ灰を使用することなく、これらを使用した場合と同程度もしくはそれ以上に脱燐を促進し得る溶銑の脱燐処理方法を提供する。

【解決手段】(1) 耐火物容器内の溶銑を脱燐処理するに際し、この溶銑に酸素源およびCaO 系精錬剤を添加すると共に、Li2O源を添加し、脱燐処理終了後のスラグ中Li2O濃度を0.1 〜5.0 質量%に調整すると共に、脱燐処理終了後のスラグ塩基度を1.5 〜3.5 に制御することを特徴とする溶銑の脱燐処理方法、(2) 前記溶銑の脱燐処理方法においてLi2O源を脱燐処理中に連続添加あるいは分割添加するもの。

(もっと読む)

精錬用上吹きランス及び精錬用上吹きランスの破孔検知方法

【課題】 酸素含有ガスの供給経路と酸化鉄の供給経路とが分離された上吹きランスにおいて、酸化鉄との接触などによる損耗によって酸化鉄供給経路を形成する鋼管に破孔が生じても、酸素含有ガス供給経路への酸化鉄の混入を防止することのできる精錬用上吹きランスを提供する。

【解決手段】 上記課題は、酸化鉄を搬送用ガスとともに供給するための酸化鉄供給経路(最内管8の内部)と、この酸化鉄供給経路の周囲に設けられた、空気、還元性ガス、炭酸ガス、非酸化性ガス、希ガスのうちの何れか1種または2種以上のガスが存在する緩衝空間(内管7と最内管8との間隙)と、この緩衝空間の周囲に設けられた酸素含有ガスを供給するための酸素含有ガス供給経路(中管6と内管7との間隙)と、を備える上吹きランス1によって解決される。

(もっと読む)

スラグからのフッ素溶出防止方法

【課題】フッ素を含有する転炉スラグを用いて高強度な水和硬化体を製造するとともに、この水和硬化体を再粉砕及び整粒して路盤材等として使用する場合におけるフッ素の溶出を安価かつ確実に抑制する。

【解決手段】フッ素を含む転炉スラグ83%以上と、17%以下の潜在水硬性を有するSiO2含有物質とからなる混合物に、消石灰、生石灰又はセメントから選ばれた1種以上と、水とを加えてから混練する際に、パラメータS=W(CaO)+0.13W(2CaO・SiO2)−0.22W(F)−15.4の値を60以上130以下とすることにより、スラグからのフッ素の溶出を防止する。

(もっと読む)

溶銑の脱燐処理方法

【課題】 溶銑を脱燐処理するに当たり、フッ素を含有する媒溶剤を使用しなくても、少ない石灰の使用量で、従来と同等の脱燐効率及び鉄歩留りで脱燐処理する。

【解決手段】 CaOを主体とする脱燐精錬剤を溶銑に添加して、添加したCaOを主体とする脱燐精錬剤を滓化させてスラグとなし、溶銑に対して脱燐処理を施す、溶銑の脱燐処理方法において、1つの供給系統から気体酸素源を溶銑浴面に供給し、他の1つの供給系統から固体酸素源を、気体酸素源が供給されている場所の近傍の溶銑浴面に、搬送用ガスを用いて供給する。この場合、前記気体酸素源及び固体酸素源のそれぞれの供給系統を、同一のランス内に配置することや、CaOを主体とする脱燐精錬剤を、前記気体酸素源の供給系統を通じて前記気体酸素源とともに溶銑浴面に供給することが好ましい。

(もっと読む)

転炉型精錬炉における精錬方法

【課題】 上吹きランスから酸素を供給して溶銑または溶鋼を精錬するに当たり、溶銑または溶鋼の精錬と同時に、転炉型精錬炉の内壁に付着した地金を効率良く溶解する。

【解決手段】 その先端に鉛直下向き方向または斜め下向き方向の吹錬用主孔ノズルを有し、且つ、先端より所定の間隔を隔てた上吹きランスの上方位置側面に水平または斜め下向き方向の副孔ノズル16を有する上吹きランス2を用いて、転炉型精錬炉に収容された溶銑8または溶鋼に酸素を供給して溶銑または溶鋼を精錬する際に、副孔ノズルから噴出する酸素噴流の中心流速が30m/sに減速する地点までの副孔ノズル出口からの水平方向距離(X0 ×sinθ)が、上吹きランス中心から転炉型精錬炉側壁までの距離(H)の0.10以上0.75以下の範囲になるように制御して酸素を供給する。

(もっと読む)

脱燐処理後のスラグの排滓性向上方法およびそれを用いた溶銑の脱燐処理方法

【課題】実質的にフッ素を含まない脱燐剤を使用して溶銑を脱燐処理する場合であっても、効率的に脱燐を進行させ、安定した操業を可能とする溶銑の脱燐処理を行う。

【解決手段】転炉形式の炉を用いて、実質的にフッ素を含まない脱燐剤を使用して溶銑を脱燐処理する際に、脱燐処理後のCaOとSiO2の質量濃度比で定義されるスラグ塩基度を2.5、以上3.5以下にし、かつ脱燐処理後の溶銑鍋中の溶銑温度を1320℃以上、1380℃以下にするとともに、全吹錬時間の60%が経過する前から吹錬終了まで、底吹きガス流量を0.18Nm3/min/t以下に保つことにより、脱燐処理後のスラグ中のT.Fe濃度を5質量%以上に制御する。これにより、脱燐後のスラグの排滓性を向上させるとともに、炉内付着地金の成長を抑制し、安定して低燐溶銑を得ることができる。

(もっと読む)

脱燐処理後のスラグの排滓性向上方法およびそれを用いた溶銑の脱燐処理方法

【課題】実質的にフッ素を含まない脱燐剤を使用して溶銑を脱燐処理する場合であっても、効率的に脱燐を進行させ、安定した操業を可能とする溶銑の脱燐処理を行う。

【解決手段】転炉形式の炉を用いて、実質的にフッ素を含まない脱燐剤を使用して溶銑を脱燐処理する際に、脱燐処理後のCaOとSiO2の質量濃度比で定義されるスラグ塩基度を2.5以上、3.5以下に、脱燐処理後のスラグ中のT.Fe濃度を3質量%以上、15質量%以下にし、かつ脱燐処理後の溶銑鍋中の溶銑温度を1320℃以上、1380℃以下にするとともに、下記の(1)式で定義されるT.Mn原単位を溶銑1tあたり4kg以上とすることにより脱燐処理後のスラグの排滓性を向上させる。(1)T.Mn原単位(kg/t)=溶銑中のMn濃度(質量%)×10+脱燐炉内へのMn純分の投入量(kg/t)

(もっと読む)

転炉設備の落下物収集方法

【課題】転炉の操業に支障をきたす虞がなく、転炉の操業に合わせてスムーズに落下物の収集を行うことができるようにする。

【解決手段】転炉2と、台車64とを備えた転炉設備で、転炉21,22,23の操業中に当該転炉21,22,23下に落下した落下物Lを収集する転炉設備の落下物収集方法において、空の取鍋8を搭載した台車64を装入側から出湯側に後進させる際に、台車64の後部に設けられた第2スクレーパ82によって落下物Lを出湯側に寄せ集め、出湯側に位置させた空の取鍋8に溶湯を出湯した後、当該台車64を出湯側から装入側に前進させる際に、台車64の前部に設けられた第1スクレーパ81によって落下物Lを装入側に寄せ集める。

(もっと読む)

転炉の操業方法及び転炉設備

【課題】 溶銑やスクラップの物流をスムーズにすることができ、脱りん工程や脱炭工程を含めた全体のサイクルタイムを延長することなく、溶湯クレーンとスクラップクレーンとの干渉を防止することができると共に、効率よく転炉の操業を行うことができるようにする。

【解決手段】脱りん処理及び脱炭処理を行う転炉設備1の操業方法において、最上流に配置された第1の転炉2Aを脱りん炉として採用し、最下流に配置された第3の転炉2Cを脱炭炉として採用し、第1の転炉2Aと第3の転炉2Cとの間に配置された第2の転炉2Bを脱りん処理又は脱炭処理を行う兼用炉として採用して脱りん処理及び脱炭処理を行う。

(もっと読む)

転炉製鋼工場

【課題】設備面積および設備費用を最小限に抑えつつ、溶銑予備処理炉のサイクルタイムを増大させることなく所望の生産性を確保できる転炉製鋼工場を提供する。

【解決手段】溶銑予備処理を行う転炉形式の予備処理炉と、前記予備処理炉で処理された溶銑を脱炭吹錬する転炉形式の脱炭炉を備えた転炉製鋼工場であって、前記予備処理炉と前記脱炭炉とを同一の棟に、かつ、前記予備処理炉の出銑と前記脱炭炉の注銑が同一棟側となるように配置する。このような構成を採用することにより、従来の転炉製鋼工場と比較して、注銑鍋の移動距離を短縮でき、かつ、一方向流れとなることから、工場内の物流において、効率的な操業を行うことができ、tap−to−tap時間の短縮を図ることができる。

(もっと読む)

溶銑の脱燐処理方法

【課題】 脱燐用精錬剤であるCaOを主体とする媒溶剤の使用量を過剰にせず、しかも、使用する脱燐用精錬剤がフッ素を含有していなくても、従来と同様の効率で溶銑を脱燐処理することができる脱燐処理方法を提供する。

【解決手段】 CaOを主体とする媒溶剤を脱燐用精錬剤として添加し、酸素源として気体酸素源及び/または固体酸素源を供給して添加したCaOを主体とする媒溶剤を滓化させ、溶銑に対して脱燐処理を施す、溶銑の脱燐処理方法において、処理後に生成される脱燐スラグの塩基度を2.5以下とし、且つ、CaOを主体とする媒溶剤に加えて、酸化チタンを含有する物質を脱燐用精錬剤の一部として使用する。

(もっと読む)

溶鋼の製造方法

【課題】従来の分割精錬で達成された脱P、脱S工程能力を維持しつつ、大幅な熱裕度の向上をもたらす効果的な精錬方法を提供する。

【解決手段】溶銑から連続鋳造に供する溶鋼を製造する方法であって、高炉から出銑された溶銑をそのまま転炉に装入し、以降の精錬については、脱Si脱P処理を行った後、排滓を行い、その後同一転炉で、引き続き脱C処理を行い、溶鋼を取鍋に出鋼してアーク加熱取鍋精錬装置で昇温を施し、脱Si脱Pは、前記転炉に装入した一連の工程の中でのみ行い、脱S処理は、前記アーク加熱取鍋精錬装置でのみ行うことを特徴とする溶鋼の製造方法。好ましくは、脱C処理の吹き止め%Cを0.07%以上および吹き止め温度を1660℃以下とする。

(もっと読む)

製鋼方法

【課題】 同一の転炉型容器を用いて脱燐処理と脱炭処理とを中間に排滓工程を挟んで連続して実施して溶銑から溶鋼を製造する際に、脱燐用精錬剤にフッ素源を配合しなくても脱燐処理することができ且つ中間排滓を充分に行うことができる製鋼方法を提供する。

【解決手段】 転炉型容器に溶銑を装入し、該溶銑にCaO系媒溶剤を主体とする脱燐用精錬剤と酸素源とを供給して脱燐処理を行った後、該脱燐処理で生成した脱燐スラグの少なくとも一部を転炉型容器から排出し、その後、転炉型容器内の溶銑に酸素源を供給して脱炭処理を行い、溶銑から溶鋼を製造する製鋼方法において、脱燐処理では、処理後に生成される脱燐スラグの塩基度(質量%CaO/質量%SiO2 )を2.5以下とするとともに、脱燐用精錬剤の一部として酸化チタン源または/及びAl2O3 源を使用し、且つ、脱燐処理後には、生成した脱燐スラグの60質量%以上を転炉型容器から排出する。

(もっと読む)

高温スラグ処理装置

【課題】発塵問題を生ずることがなく、冷却工程で強アルカリ水を発生させることがなく、冷却に長時間を必要とせず、スラグを有価物として回収することができる高温スラグの冷却装置を提供する。

【解決手段】炉から排出された高温のスラグを一次冷却する多数の冷却ボックス2と、所定温度まで冷却されたスラグを分別を目的とした搬送ボックス4aでホッパー9まで搬送する搬送装置4と、ホッパー9から供給されたスラグを移送しつつスラグに冷却風を接触させて二次冷却する乾式冷却装置5とからなる。乾式冷却装置5としては、振動流動層型冷却装置や回転型冷却装置を使用することができる。乾式冷却装置5の後段に分級装置6を直結することが好ましい。

(もっと読む)

脱燐制御方法および装置

【課題】全ての溶銑状態や操業条件に対して副原料投入量を最適に予測する脱燐制御方法および装置を提供することを目的とする。

【解決手段】新規に実施するチャージにおける吹錬条件を新規吹錬ベクトルと定義し、過去に実施された各チャージにおける吹錬条件実績をそれぞれ複数の実績吹錬ベクトルと定義し、該実績吹錬ベクトルの中から前記新規吹錬ベクトルに類似し、かつ、終点燐濃度が基準範囲に入っている実績吹錬ベクトルを選択し、この選択された所定数の実績吹錬ベクトルから終点燐濃度が基準範囲に入っている実績吹錬ベクトルを選択し、この選択された実績吹錬ベクトルの各吹錬条件及び実績脱燐副原料投入量から、前記新規に実施するチャージの脱燐副原料投入量を推定する近似モデルを作成し、この作成した近似モデルを用いて前記新規に実施するチャージの脱燐副原料投入量を推定する。

(もっと読む)

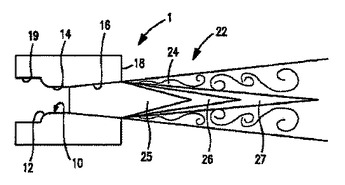

酸素噴射方法

加熱された炉雰囲気を有する冶金炉内に位置した溶融物中へ酸素を噴射する方法であって、抑制された流れ状態で収束−拡大形状の通路を有する1個以上のノズル中へ酸素と燃料とが噴射され、前記通路から排出される超音速のジェットを生成する。燃料と酸素の混合物を含有する外周領域と基本的に酸素を含有する中央領域とを有する構造を排出されつつあるジェットに対して付与するように燃料が前記通路の内周方向位置へ噴射される。そのような構造化されたジェットは排出されると炉の雰囲気と相互作用して外周層が加熱された炉雰囲気と混合する外側のせん断−混合ゾーンを創り出し、かつ自動点火して酸素の超音速ジェットを囲繞する炎外被を生成する。酸素のジェットと炎の外被とは酸素を溶融物中へ噴射するために冶金炉内に入っている溶融物に対して向けることができる。  (もっと読む)

(もっと読む)

121 - 140 / 206

[ Back to top ]