Fターム[4L045CA01]の内容

Fターム[4L045CA01]の下位に属するFターム

熱格子(溶融格子)

加熱板

Fターム[4L045CA01]に分類される特許

1 - 20 / 23

高圧高熱水による紡糸状繊維体の製造装置

【課題】 紡糸したように絡み合った繊維体を、一つの微小ノズルからの噴射によって製造する装置の開発。

【解決手段】 原料となる合成樹脂を微粉化して粉体が密接した状態にし、その隙間を密に水で満たして耐圧容器1に入れる。それを水圧ポンプにより数十気圧から百気圧超まで加圧し、微粉体が完全に溶融する温度に達しても水の沸騰が発生しない状態にする。加温室では徐々に温度を上げ完全に粉体が溶融して接触部分が十分融着する温度に達してから噴射ノズル2より噴射し、水の爆発的蒸気化と拡散により溶融微粒子を引き延ばして紡糸状繊維体とする。必要に応じて噴射ノズル2の周囲から噴射された紡糸状体を包み込むように環状の高圧空気を噴射し、また高速巻き取りによって引き延ばしながら紡糸状繊維体を製造する。

(もっと読む)

ナノファイバーよりなる連続シートの製造方法

【課題】溶融型静電紡糸法により、ナノオーダーの繊維径の繊維からなる連続シートを得ることができる製造方法を提供する。

【解決手段】熱可塑性樹脂を熱で溶融し、溶融エレクトロスピニングするナノオーダーの繊維径の繊維で構成される連続シートの製造方法であって、該熱可塑性樹脂は、ポリプロピレンであり、重量平均分子量が4万以下、分子量分布が1〜3の範囲であることを特徴とする繊維集合体の製造方法、かつ前記ナノオーダーの繊維径の平均値は、最頻値(ピーク繊維径)が150〜250nmの範囲にあることを特徴とする。

(もっと読む)

溶融紡糸型エレクトロスピニングに用いるプロピレン系樹脂組成物及びそれによる極細繊維の溶融紡糸方法

【課題】体積固有抵抗値が高くて溶融紡糸型エレクトロスピニング法を適用し難いポリプロピレン系樹脂材料に、溶融紡糸型エレクトロスピニング法を適用して極細繊維を製造する。

【解決手段】溶融紡糸型エレクトロスピニング法により、加熱溶融状態において連続押出紡糸を行って極細繊維を紡糸する、ポリプロピレン系樹脂材料であって、プロピレン系樹脂3〜97重量%に、特定の配合剤として、脂環族炭化水素樹脂を97〜3重量%配合することを特徴とする、エレクトロスピニング用樹脂組成物。

(もっと読む)

繊維マットの製造方法、及び、繊維マット

【課題】極細繊維からなる繊維マットを優れた生産性で製造する方法を提供する。

【解決手段】本発明の繊維マットの製造方法は、少なくとも2種類の熱可塑性樹脂からなるシート状物の端部にレーザー光を照射して上記シート状物の端部を線状に加熱溶融させるとともに、上記シート状物の加熱溶融した部分と金属コレクターとの間に電位差を設けることにより、繊維を上記金属コレクター方向に飛翔させて形成することを特徴とする。

(もっと読む)

湿式ポリエステル不織布

【課題】本発明は剛性の高いポリエステル不織布に関するものである。

【解決手段】上記課題は繊維形成性成分と熱接着性成分とからなる熱接着性複合繊維であり、熱接着性成分および繊維形成性成分が共に融点230℃以上のポリエステルからなり、少なくとも該熱接着性成分が表面に露出するように両成分が複合化された熱接着性複合繊維であって、熱接着性成分のポリエステルの複屈折率が、0.03以下、繊維形成性成分の複屈折率が0.1以上である熱接着性複合繊維とポリエステルを主成分とする主体繊維から構成され、下記(1)〜(2)の要件を同時に満足することを特徴とするポリエステル不織布によって解決することができる。

(1)主体繊維と上記熱接着性繊維との重量比が80/20〜20/80の範囲内である。

(2)目付けが、5〜100g/m2の範囲内である。

(もっと読む)

ポリウレタン極細繊維およびその製造方法

【課題】溶媒を用いることなく、極めて細径でありながら径の均一性が高いポリウレタン極細繊維を提供する。

【解決手段】エレクトロスピニング法により得られるポリウレタン極細繊維であり、前記ポリウレタン極細繊維がポリウレタン融液をエレクトロスピニングすることにより形成されていることを特徴とするポリウレタン極細繊維。赤外線を照射して加熱したポリウレタン融液とターゲットとの間に高電圧を印加するとともに、ポリウレタン融液に空気流を付与することで、ポリウレタン融液をターゲットに曳いて細化するポリウレタン極細繊維の製造方法。

(もっと読む)

紡糸方法、繊維マットの製造方法、紡糸装置、繊維、及び、繊維マット

【課題】生産性に優れた溶融型静電紡糸法を提供することを目的とする。

【解決手段】本発明の紡糸方法は、熱可塑性樹脂からなるシート状物に線状レーザー光を照射して上記シート状物の端部を線状に加熱溶融させるとともに、溶融した部分と金属コレクターとの間に電位差を設けることにより、上記シート状物の加熱溶融した部分に針状突出部を形成し、この針状突出部から吐出される繊維を金属コレクター方向に飛翔させ、金属コレクターあるいは、上記溶融部分と金属コレクター間に介在させた捕集部材上に捕集することを特徴とする。

(もっと読む)

極細繊維の製造方法

【課題】繊維直径が極めて細径でありながらその径の均一性に優れ、かつ高い強度性を有する極細繊維およびその不織布を提供するとともに、細径化におけるエネルギー源であるレーザー照射効率を向上させる。

【解決手段】極細繊維の製造方法は、熱可塑性高分子1の原料繊維を、照射エネルギー密度分布を狭めた赤外線8を照射し加熱して低粘度化させ、該原料繊維とターゲット11との間に高電圧を印加した静電力により該原料繊維を延伸して細繊維化し、前記ターゲット11である捕集板あるいはボビンに誘導して捕捉または巻き取る方法である。

(もっと読む)

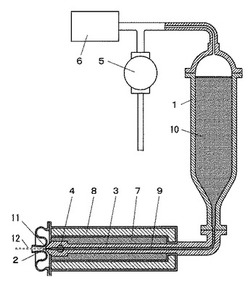

繊維製造装置及び繊維製造方法

【課題】装置の破損が生じにくく且つ安定した繊維化を容易に行うことができる繊維製造装置及び繊維製造方法を提供する。

【解決手段】繊維製造装置は、原材料の溶融物10を貯蔵する貯蔵タンク1と、貯蔵タンク1を加熱する電熱ヒーター2と、溶融物10の温度を測定する非接触温度計9と、電熱ヒーター2と電熱ヒーター用電源6との間に設けられ、非接触温度計9の測定結果に基づいて電熱ヒーター2を制御し溶融物10の温度を調節する温度制御部8と、貯蔵タンク1内の溶融物10を吐出するノズル3と、繊維11を捕集するコレクタ4と、溶融物10を帯電させる電圧発生機5と、温度制御部8と電熱ヒーター2との間に設けられた絶縁変圧器7と、を備えている。電熱ヒーター2と電熱ヒーター用電源6及び温度制御部8との間に絶縁変圧器7が設けられ閉回路が構成されているので、電熱ヒーター用電源6及び温度制御部8に高電圧が流入することがない。

(もっと読む)

繊維製造装置及び繊維製造方法

【課題】安定した繊維化を容易に行うことができる繊維製造装置及び繊維製造方法を提供する。

【解決手段】繊維製造装置は、原材料(高分子物質又はピッチ系物質)の溶融物10を貯蔵する貯蔵タンク1と、貯蔵タンク1を加熱して原材料を溶融状態に保つ電熱ヒーター2と、貯蔵タンク1に設けられ貯蔵タンク1内の原材料の溶融物10を吐出するノズル3と、原材料で構成された繊維11を捕集するコレクタ4と、ノズル3とコレクタ4との間に電圧を印加して原材料の溶融物10を帯電させる電圧発生機5と、を備えている。そして、電熱ヒーター2と電熱ヒーター用電源6との間に絶縁変圧器7が設けられ閉回路が構成されているので、絶縁変圧器7の1次側である電熱ヒーター用電源6に高電圧が流入することがない。

(もっと読む)

複合繊維用スピンブロック

【課題】既存の貼付け型導管ブロックを使用する複合繊維用のスピンブロックが抱えている、低融点ポリマーの溶融温度が高融点ポリマーの溶融温度とスピンブロック内で同一になってしまうことに起因する問題、即ち、特に低融点ポリマーの高温に夜熱劣化、単糸繊度が小さな複合繊維の低流量紡糸による滞留時間の増加による熱劣化とこれに起因する様々な問題を解消できる複合繊維用スピンブロックを提供する。

【解決手段】互いに融点が異なる2種類の熱可塑性ポリマーを紡糸口金パック内で合流させて複合ポリマー流を形成させて、形成した複合ポリマー流を紡糸口金から紡出して複合繊維を溶融紡糸するスピンブロックが、

(1)高温用スピンブロック部と低温用スピンブロック部とにそれぞれ分離され、

(2)高融点と低融点のポリマーを輸送する低融点ポリマー用と高融点ポリマー用の導管とがそれぞれ前記高温用スピンブロック部と前記低温用スピンブロック部とにそれぞれ接続され、

(3)前記2つのスピンブロック部には、前記各導管からそれぞれ独立して供給される低融点と高融点のポリマーとをそれぞれ受け入れて前記紡糸口金パックへ計量しながら連続的に供給する高温用と低温用のギヤポンプとがそれぞれ設けられ、

(4)更に前記2つのスピンブロック部には、個別かつ独立に各所定温度にそれぞれ加熱する高温用と低温用の加熱手段とをそれぞれ備え、

(5)前記低温用スピンブロック部を経由させて前記高温用スピンブロック部へ低融点ポリマーを供給して高温用スピンブロック部へ直接的に連続供給された高融点ポリマーと合流させて紡糸口金パック内で複合ポリマー流を形成させて複合繊維として紡出する設備であること。

(もっと読む)

溶融型静電紡糸方法及び極細繊維

【課題】熱可塑性樹脂で構成された極細繊維を効率良く製造する。

【解決手段】レーザー光線7を照射して熱可塑性樹脂を加熱溶融させる加熱溶融工程と、熱可塑性樹脂の溶融部に電圧を作用させて、前記熱可塑性樹脂を繊維状に伸長させる静電紡糸工程と、伸長された繊維をコレクター8に捕集する捕集工程とを経て極細繊維を製造する。この方法では、静電紡糸工程において、伸長する繊維を熱可塑性樹脂の融点(又は軟化点)近傍で加熱して紡糸する。特に、静電紡糸工程において、平均繊維径5μm以下の繊維を100回/秒以上の振動数及び10mm以上の振幅でホイッピングさせ、捕集工程において、ホイッピング振動数に対して1/3000倍以下の振動数でコレクターを前後左右に移動させて繊維を捕集する。

(もっと読む)

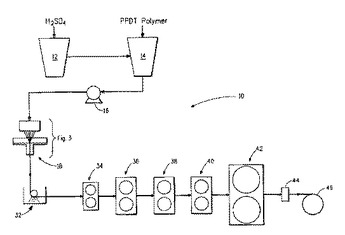

改良された特性を有するポリプロピレン繊維およびスパンポンド不織布

【課題】ポリプロピレン繊維またはポリプロピレンのスパンポンド不織布の製造方法と、この製造方法で得られたポリプロピレン繊維またはポリプロピレンのスパンポンド不織布と、この繊維または不織布を含む複合材料およびラミネート(積層材料)。

【解決手段】ポリプロピレンの溶融流動指数を増加させる劣化段階と、フィラメントへ押出す段階とを含む。

(もっと読む)

耐切断性糸を製造するための紡糸口金

本発明は、異なる平均直径を有するフィラメントで製造された糸を製造するための紡糸口金を提供する。  (もっと読む)

(もっと読む)

溶融された廃棄物を繊維に製造する再生方法

【課題】より優れた環境保護の効果及びより高い経済的効率を有する廃棄物の有効処理が可能な溶融された廃棄物を繊維に製造する再生方法を提供する。

【解決手段】廃棄物を溶融炉内に置いて高温によって液態の流体に加熱し、廃棄物を高温の液態溶融液に溶融するプロセスと、加熱処理された高温溶融液を溶融炉から繊維製造設備の位置に流し、高温溶融液を溶融炉から流し出すプロセスと、固化されない高温溶融液を繊維製造設備によって固態の繊維体に形成し、溶融液を繊維に製造する処理プロセスと、を含む。

(もっと読む)

溶融型静電紡糸方法及び極細繊維

【課題】熱可塑性樹脂で構成された極細繊維を高いエネルギー効率及び作業性で製造する。

【解決手段】レーザー光線7を照射して熱可塑性樹脂を加熱溶融させる加熱溶融工程と、熱可塑性樹脂の溶融部に電圧を作用させて、伸長する繊維をコレクター8に捕集する静電紡糸工程とを経て極細繊維を製造する。この方法では、熱可塑性樹脂に電荷を付与するための電極部2とコレクター8との間に電圧を印加して、熱可塑性樹脂の溶融部に電圧を作用させてもよい。また、複数の放射方向からレーザー光線7を照射可能な線状体樹脂1を用いるとともに、電極部2に形成された孔部3に挿入された前記樹脂1を連続的に加熱溶融部に供給してもよい。前記レーザー光線7としては、例えば、線状体樹脂の平均径に対して2〜50倍のビーム径を有するレーザー光線を用いてもよい。本発明の方法では、平均繊維径が5μm以下(特に繊維径50〜1000nm)の極細繊維を得ることができる。

(もっと読む)

スクリーン紗用ポリエステルモノフィラメントの溶融紡糸方法及びスクリーン紗用ポリエステルモノフィラメント

【課題】優れた繊径均一性を有するスクリーン紗用ポリエステルモノフィラメントの製造方法を提供すること。

【解決手段】示差走査熱量測定における融解ピーク温度が270℃以下である極限粘度0.45〜1.20のポリエステルを用いて、モノフィラメントを溶融紡糸するに際し、チップ供給部の酸素濃度を50ppm以下、チップ溶融温度を295℃以下としたエクストルダー押し出し機を用いて、押し出し機スクリューにチップが噛み込んでから紡糸口金で吐出するまでのポリマー滞留時間を20分以内とし、紡糸温度295℃以下とすることを特徴とするスクリーン紗用ポリエステルモノフィラメントの溶融紡糸方法。

(もっと読む)

樹脂材料の溶融押出装置およびその溶融押出方法

【課題】 樹脂材料を溶融押出する際に押出機の原料供給口の入口から直下までの領域にかけて加熱帯域を設けることに特に着目して、安定して前記樹脂材料を該押出機に連続供給し噛込み性を円滑にさせるとともに、例え小径スクリューを用いたとしても良好な吐出安定性を与える溶融押出装置および溶融押出方法を提供する。

【解決手段】 単軸スクリュー式押出機を有する溶融押出装置において、該押出機の原料供給口入口から該原料供給口の直下までの領域にかけて、その一部または全部に加熱温度を規定した加熱帯域を設け、かつ前記押出機のスクリュー径(D)を規定することを特徴とする樹脂材料の溶融押出装置。

(もっと読む)

樹脂材料の溶融押出方法

【課題】 ある範囲内の最大寸法を有する樹脂材料を加熱域を持ち合わせかつ特定の形状にしたスクリューを押出機にて溶融押出する際に、安定して樹脂材料を押出機スクリューに連続供給し噛込み性を円滑にさせるとともに、良好な吐出安定性を与える。

【解決手段】 3面以上の側面を有し、かつ各々の側面内で任意の2点を結ぶ最大寸法Ltが5.5〜6.5[mm]である樹脂材料を加熱して溶融押出するに際し、スクリュー形状を規定した押出機を用いることを特徴とする樹脂材料の溶融押出方法。

(もっと読む)

溶融紡糸装置およびそれを用いた溶融紡糸方法

【課題】低粘度樹脂材料で顕著なバックフローを抑制することで、安定してその樹脂材料を押出機スクリューに連続供給し噛み込み性を安定させるとともに、溶融紡糸において良好な吐出安定性を与える。

【解決手段】単軸スクリュー式押出機を有する溶融紡糸装置において、該押出機のスクリューが下記(A)、(B)を同時に満足する溶融紡糸装置および方法。

(A)計量部スクリューフライト幅(Wm)とスクリュー外径(D)との関係

2/15D≦Wm≦3/5D

(B)スクリュー全体有効長(L)と計量部有効長(Lm)との割合(LRm)

0.12≦LRm≦0.68

(もっと読む)

1 - 20 / 23

[ Back to top ]