Fターム[4L054LA02]の内容

Fターム[4L054LA02]に分類される特許

1 - 20 / 35

編機

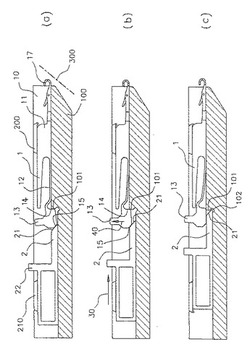

【課題】挿入部材例えば編針を持つ編機において挿入部材の駆動バットが針床に沈下している時、長手方向における挿入部材の運動が確実に阻止されるか又は少なくとも限定されるようにする。

【解決手段】 編機の少なくとも1つの針床(100)の針溝(10)内に、駆動バット(13)を持つ挿入部材(1)例えば編針が長手方向移動可能に設けられ、挿入部材(1)に少なくとも1つのストッパ面(14)が形成され、駆動バット(13)が針床(100)へ沈下する際、ストッパ面(14)が拘束面(101)に当接する。

(もっと読む)

編機

【課題】編針が構造的に簡単に動作位置と不動作位置との間で可動かつ好都合な力条件で駆動可能であり、編針の長手方向に幅の狭い針床を設けることができるようにする。

【解決手段】編機の針床100に設けられる編針10が、後端部に駆動バット4を持ち、この駆動バット4が針床100へ沈下可能であり、かつ針床の上へ持上げ可能であり、編針10が針底面NBを持ち、編針10のどの部分もこの針底面NBから突出していない。

(もっと読む)

横編機の複合針

【課題】 フックを閉じるように相対移動させる際に、タングが相対的に上昇する状態を一時的に保持させても、旧ループへの歯口下方への引張力でスライダーが後退し難くすることが可能な、横編機の複合針を提供する。

【解決手段】 タング6の底部は、摺接部6cと当接部6dとの間に段差部6eが形成され、従来形状6fよりも上側に凹む形状を有する。上縁6aで保持する編目は、歯口8の下方への引張力を受ける。編目への引張力は、当接部6dが平坦面4cに当接する方向とほぼ一致する。このために、平坦面4cに沿う方向の分力はほとんど発生しないので、スライダー5は後退し難くなる。当接部6dの形状が円弧状であれば、平坦面4bに対して常に垂直な方向の分力のみ発生し、平坦面4bに沿う方向の分力は発生させないので、さらにスライダー5を後退し難くすることができる

(もっと読む)

磨耗低減を示す編みシステム用シンカー

【課題】磨耗低減を示す編みシステム用シンカーおよび編みシステムを提供する。

【解決手段】作業部(9)上に厚みの低減された領域(23)が設けられたシンカー(2)が提案される。その結果、隙間空間がシンカー(2)の少なくとも一方側に作製される。この隙間空間は、シンカー(2)とべら針(3)との間の距離を低減するか、またはこれら2つの要素間の磨耗を低減することを可能にする。さらにまた隙間空間は、シンカーと、シンカーの他方側のべら針との間の距離を変化させない。本発明に従うシンカーは、両側に隙間空間を好適に有するため、このシンカーを、両回転方向用に設計された丸編機で用いることができる。

(もっと読む)

紛失防止の結合部品を備えた編み機針

【課題】選択部材とリブ針との間に嵌め合い接続をもつ編み機針、特にリブ・ダイヤル針、を提供する。

【解決手段】フック4と、軸受面によって囲まれた針結合凹所とからなる針本体2と、針結合凹所に合致し、その周囲に対の軸受面18を有する結合ダイヤル頭部15からなる結合部材3とからなり、合致する横向きの軸受面は結合部材と針本体に設けられ、軸受面は少なくとも一時的に互いに当接し、軸受面および対となる軸受面18について横断方向に配向される。

(もっと読む)

べら針

【課題】 簡単な構成で、毛羽の発生しにくい、べら針を提供する。

【解決手段】 べら4でフック1を開閉させる揺動変位の支点であるリベット5の中心の位置から、べら4の内側と針本体11の先端のフック1の内側との交差位置12までの長さLxと、支点からフック1の外周先端1aまでの長さLnとの比Lx/Lnを、0.35以下で0.25以上の範囲内とする。交差位置11で、べら4の内側とフック1の内側とがなす角度θeは、38度以上で45度以下の範囲内とする。フック1内に捕捉した編糸がべら4で挟まれにくくなり、比Lx/Lnおよび角度θeを一定の範囲内に留める簡単な構成で、べら針10として要求される他の特性には影響しないようにバランスさせて、毛羽が発生しにくいべら針を得ることができる。

(もっと読む)

回転スイベルピンを有するラッチニードル

【課題】良好な耐磨耗と高い精密度とを組み合わせたベアリング装置を有するラッチニードル。

【解決手段】編み針は、そのラッチ10用の新規なベアリング装置を備える。ベアリング装置は、ラッチと固定的に且つ非回転式に結合されたスイベルピン20を備える。緩み防止安全具は、ラッチホール17内にスイベルピン20を軸方向にて固定するために、ラッチニードルの針幹に設けてもよい。或いは、スイベルピン20は、前記スイベルピンを軸方向に固定するために、ラッチ10と連結することもできる。

(もっと読む)

滑り面を有するべら型針

【課題】ホールドダウン/ノックオーバ・シンカを有しないための、べら型針を提供する。

【解決手段】好ましくはその最も外側の端にカムあるいは延長部24を具備したべらからなる、シンカ無しで動作する編み機に特に適したべら型針16であって、カムあるいは延長部は滑り面28を備える。この滑り面28は相補的に滑り面或いはランナの表面を移動でき、一時的にべら16が開位置から外れて回転するのを防ぐ。それに伴う部材の摩耗は滑り面28に集中する。スプーン19あるいはべらヘッド、とくにその端23の損害、変形あるいは損傷が防止される。

(もっと読む)

蛇行状スリット曲線を備えた編み機の針

【課題】耐磨耗性及び作動速度を考慮した編み機の針を提供する。

【解決手段】編み機の針1は、少なくとも1つのフット3、及び上側狭幅面と下側狭幅面を有し一端にフックを担持するシャンク4を有する針本体を備え、これによりシャンク4がフックとフット3との間に少なくとも1つの蛇行状湾曲部12を有し、この蛇行状湾曲部が少なくとも1つの蛇行状湾曲スリット18を有し、蛇行状湾曲スリット18が上側狭幅面及び/又は下側狭幅面を通って延出する。

(もっと読む)

傾斜楕円断面のフックを有する鈎針

【課題】ロビングバック効果を左右する編機用の針を提供する。

【解決手段】編機用針の針であって、フック上のS2、S3、S4、S5の少なくとも1つの位置において、長手方向の中心面に対して非対称の断面を有する。好ましくはこの断面は卵形の断面であり、より好ましくは楕円断面であり、断面が針の横断方向に対し傾斜するように配向される。この手段を用いることにより、編み込み操作中のロビングバック効果を狙い目通りとすることが可能となる。

(もっと読む)

編針及びその製造方法

【課題】

ミシン等の部品やミシン針の先端部(硬質ボール)の摩耗等対策に用いられていたDLCを編針の針頭部表面の一部又は全部に被覆させることで、当該編針を用いて金属繊維等の難編成素材を編成する場合であっても、編針に摩耗、破損等のトラブルが発生しにくく、且つ、耐久性に極めて優れた編針、そしてその製造方法を提供すること。

【解決手段】

ベラ14を回動自在に軸支する針幹部12と、針幹部12先端に延設され略U字状に折曲したフック16とを含む針頭部18を有する編針において、針頭部18に、その表面の一部又は全部にダイヤモンドライクカーボン膜を的確に被覆させた。

(もっと読む)

べら針

【課題】べらが旋回可能に支持されるソースロットに、繊維残留物等のごみがたまらないように、改良されたべら針を提供する。

【解決手段】べら針1は一体化したばねを有するべら5を含み、ばねはべら針1において機能的要素として構成され、べら5と共に移動する。そのため別個のべらばねをソースロット6に収容する必要がなく、ごみがソースロットを通ったり、そこから排出されることを妨げない。この新規の針の概念は頑強であることと、速い動作速度に適していることである。

(もっと読む)

べら針

【課題】ループ長が小さい編目でもニードルループの比率を大きくして、編地の伸縮性を大きくすることが可能なべら針を提供する。

【解決手段】べら閉時のフック3の先端3aからべら4の先端4aまでの長さLを長くして、L:Hの比率が60%以上となるようにすることによって、ループ長が小さい編目でもニードルループの比率を大きくして、編地の伸縮性を大きくすることが可能となる。また、底部からフック3の上端3bまでのフック高Hさに対して、フック3の上端3bからべら4の先端4aまでの口開き部の高さAは、10%以上で20%以下の比率の範囲内である。口開き部の断面積も従来品と同等であり、外部からべら4を開く際にも問題は生じない。

(もっと読む)

丸編機用メリヤス針

【課題】比較的に簡単な構造で、しかもファインゲージにおいて安定した二重ループ編地を編成することが可能な丸編機用メリヤス針を提供する。

【解決手段】丸編機用メリヤス針(7)において、前記接続部(4)と前記フック(5)の間に凹部(8)を設けると共に、前記フック(5)の内側壁(10)が接続部(4)の上面(11)と形成する角度(α)を55度よりも小とする。前記凹部(8)を形成する曲線の半径(Rb)が0.25mmよりも小、かつ、前記凹部(8)と前記接続部(4)の上面(11)との段差(H)が少なくとも0.03mm、かつ、前記フック(5)の前記内側壁(10)の半径(Ra)が少なくとも1.0mmであることが好ましい。

(もっと読む)

磨耗低減を示す編みシステム用シンカーおよび編みシステム

【課題】磨耗低減を示す編みシステム用シンカーおよび編みシステムを提供する。

【解決手段】作業部(9)上に厚みの低減された領域(23)が設けられたシンカー(2)が提案される。その結果、隙間空間がシンカー(2)の少なくとも一方側に作製される。この隙間空間は、シンカー(2)とべら針(3)との間の距離を低減するか、またはこれら2つの要素間の磨耗を低減することを可能にする。さらにまた隙間空間は、シンカーと、シンカーの他方側のべら針との間の距離を変化させない。本発明に従うシンカーは、両側に隙間空間を好適に有するため、このシンカーを、両回転方向用に設計された丸編機で用いることができる。

(もっと読む)

横編機およびラッチニードル

【課題】 針床やカムを共通化しても、広範囲なゲージに相当する風合いで編地を編成することができる横編機およびラッチニードルを提供する。

【解決手段】 ニードル1で、粗編成用を細編成用に比較して、フック長L5は112〜156%、フック高H2は132〜150%として、フック2を大きくする。ラッチ長L4は88〜99%として、ラッチ3の長さは粗編成用の方が細編成用よりも短くなるようにする。肩6から針先端までの長さL1は、粗編成用の方が細編成用の97〜99%として、わずかに短くする。

(もっと読む)

べら針

【課題】 応力が集中しにくく、クラック発生の可能性を低減可能なべら針を提供する。

【解決手段】 べら針11では、針幹13の表面13a側と背面13bとの間を貫通するように形成するラッチ溝13cは、針幹13内の前端部13fと後端部13gとの間で断面形状となる長孔の差し渡し長さDが最小となる。開口部13d,13eでの長孔の差し渡し長さは、針幹13の背面13b側よりも表面13a側で長くなるので、針幹13の表面13a側ではべら14の揺動変位の範囲を確保し、針幹13の背面13b側ではごみ逃しに必要な程度の溝として、軸15付近での針幹13の強度を確保することができる。

(もっと読む)

機械用編針

【課題】本発明の目的は、機械用編針を改良することである。

【解決手段】ハーフステッチ(19)から生ずる加速効果を減らすことによって戻り位置における針(1)のラッチ(4)の衝突速度を減らすためには、針(1)の上向き顎斜面部(8)を異なる領域に区割りする。第一の部分(12)は、例えば、20°、好ましくは、16°までの比較的大きな鋭角γで上る。ハーフステッチ(19)がラッチ(4)の内側部(14)に接触した直後、前記ハーフステッチは、上向き顎斜面部8の第二の部分(16)に到達する。第二の部分(16)は、例えば、わずか14°またはそれ未満のより小さな鋭角βで上る真直ぐな部分である。結果として、ハーフステッチ(19)から生ずる、ラッチ(4)に対する加速効果は、前記ラッチの広い回動範囲にわたって回避される。好ましくは、この加速の無い回動範囲は、少なくとも90°、好ましくは、110°より大きい。

(もっと読む)

べら針

【課題】 クリア時の針幹の周長を短くすることができ、しかもステッチプレッサの作用や目移しも確実に行わせることができるべら針を提供する。

【解決手段】 針幹25の底面25bから両方の側面25c,25dにかけて、底面25bの中間部を頂部26aとして残す両傾斜抉り26を設けて、針幹25の周長を減少させ、編目ループ12がべら23をクリアするのに必要なループ長を短くする。底面25には中間部が残るので、曲げ剛性は低下しない。ステッチプレッサ15を用いる場合は、底面25bとの間の隙間が小さくなるので、旧ループ13はべら針21とともに歯口11に上昇することがなく、編目ループ12を確実にクリアさせることができる。表面25aは平坦に近くすることができるので、目移し時に編目ループ12を確実にべら23と表面25aとの間に突入させ、べら23でフック22を閉じて、離脱させることができる。

(もっと読む)

編機、特に丸編機の所定数の装置部品を組み立てるための部品装着セット

【課題】編機のセットアップ及び装着に要する時間を短縮する。

【解決手段】編機を装備するための本発明に従う部品装着セットは、編機を装備するのに必要な装置部品からなり、当該装置部品はタイプによって分類され、異なるチャンバーの1つのパッケージに配置される。チャンバーは全て周りを閉じられており、パッケージされた装置部品を環境影響から保護し、紛失からも保護する。好ましくは、パッケージはそれを破壊することでのみ開けることができ、この場合、パッケージのチャンバーは互いに無関係に開けることができる。個々のチャンバーの装置部品の順番は好ましくは、それらが編機に配置されるべき順番に一致する。これは、特に、異なるフット位置を有する装置部品に当てはまる。

(もっと読む)

1 - 20 / 35

[ Back to top ]