Fターム[4M109EA12]の内容

半導体又は固体装置の封緘、被覆構造と材料 (27,768) | 材料の選択−主材料 (3,260) | 樹脂材料 (3,135) | 熱可塑性樹脂 (136)

Fターム[4M109EA12]の下位に属するFターム

ポリスルフィド系 (13)

Fターム[4M109EA12]に分類される特許

61 - 80 / 123

接着剤組成物、回路接続用接着剤及びそれを用いた接続体

【課題】低温短時間で硬化させた場合であっても、十分な接着性及び接続信頼性を得ることを可能とする接着剤組成物、それを用いた回路接続用接着剤及び接続体を提供すること。

【解決手段】(a)熱可塑性樹脂、(b)分子内に(メタ)アクリロイル基を2個以上有するラジカル重合性化合物、(c)ラジカル重合開始剤、及び(d)加熱によりイソシアネートを生成する官能基を有するシランカップリング剤を含む接着剤組成物。

(もっと読む)

半導体装置

【課題】低コスト化および信頼性の向上が図られた半導体装置を提供する。

【解決手段】半導体装置は、金属ベース板1と、金属ベース板1上に形成された熱伝導性絶縁層2と、熱伝導性絶縁層2上に形成された回路パターン3と、回路パターン3上に実装された複数の半導体素子4A,4Bと、複数の半導体素子4A,4Bどうしを接続するワイヤ5と、回路パターン3に対して電気的に接続された主電極6と、熱硬化性樹脂からなり、少なくとも回路パターン3を封止するポッティング樹脂7と、熱可塑性樹脂からなり、金属ベース板1およびポッティング樹脂7を封止するモールド樹脂8とを備える。

(もっと読む)

発熱部品の放熱構造及び電動パワーステアリング装置のコントロールユニット並びに発熱部品集合体の製造方法

【課題】発熱部品の放熱効果を高める。

【解決手段】複数のMOSFET1を金属板9の上面9bに密着状態で載置して、樹脂モールド電子部品13を製造する。樹脂モールド電子部品13は金属板9を離脱させることで、金属板9に接触している各放熱面1aが、樹脂モールド部11の金属板9に密着した取付面11aとともに同一面となる。樹脂モールド電子部品13を装置ケース内に収容配置する際には、各放熱面1a側を装置ケースの内面に密着させた状態とする。

(もっと読む)

半導体装置およびその製造方法

【課題】実装時の半導体基板のチッピングが防止された半導体装置およびその製造方法を提供する。

【解決手段】本発明の半導体装置10は、半導体基板12と、半導体基板12の下面に設けた電極20と、半導体基板12の上下主面の周辺部に設けた傾斜面16A、16Bと、半導体基板12の上下主面を全面的に被覆する樹脂膜18A、18Bを主要に備えた構成となっている。また、樹脂膜18Aは、傾斜面16Aも含めた半導体基板12の下面を被覆している。そして、樹脂膜18Bは、傾斜面16Bも含めた半導体基板12の上面を被覆している。係る構成により、半導体装置10を実装する際のチッピングが防止される。

(もっと読む)

グラフト共重合体、それを含有する樹脂組成物及び成形体

【課題】樹脂に配合した場合に、樹脂組成物の経時的な増粘を抑制し、得られる成形体を低弾性率化させるグラフト共重合体、該グラフト共重合体を含有する樹脂組成物及びその成形体を提供する。

【解決手段】Fox式で求めたガラス転移温度が0℃以下の(メタ)アクリル酸エステル系重合体(A)の存在下に、(メタ)アクリル酸エステル単量体を含有する単量体混合物(B)を重合して得られるグラフト共重合体において、単量体混合物(B)を重合して得られる重合体の、Fox式で求めたガラス転移温度が0℃を超え、単量体混合物(B)が架橋性単量体を1.0mol%以上(但し、(B)を100mol%とする)含有することを特徴とするグラフト共重合体を用いる。

(もっと読む)

封止充てん用樹脂組成物、並びに半導体装置及びその製造方法

【課題】良好なフラックス活性を示すと同時に、接続信頼性に優れた封止充てん用の樹脂組成物を提供すること。

【解決手段】エポキシ樹脂と、硬化剤と、2以上のアルコール性水酸基を有するアルコール化合物と、を含有する、封止充てん用樹脂組成物。

(もっと読む)

絶縁材料、電子部品装置の製造方法及び電子部品装置

【課題】絶縁性に優れており、レーザー加工等により配線用の孔を形成する際に残査が生じ難く、さらに高温に放置されたり、冷熱サイクルが与えられたとしても、剥離やクラック等が生じ難い硬化物を与える絶縁材料、並びに該絶縁材料を用いた電子部品装置及びその製造方法を提供する。

【解決手段】 電子部品装置用の絶縁材料であって、硬化性化合物(A)と、硬化剤(B)と、平均粒径が3〜8μmの無機充填材(D1)と、平均粒径が0.1〜2μmの無機充填材(D2)とを含有し、無機充填材(D1)及び(D2)を、体積比(D1:D2)で9:1〜1:1の範囲で含み、絶縁材料100体積%中に、無機充填材(D1)及び(D2)を合計で50〜90体積%の範囲で含む絶縁材料、並びに該絶縁材料の硬化物からなる絶縁層4を有する電子部品装置1及びその製造方法。

(もっと読む)

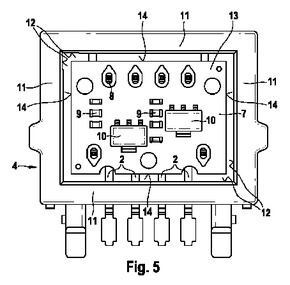

電子部品及び電子部品を製造する方法

本発明は、電子部品(15)であって、導電性のコンタクト(2)とプリント基板(7)とが設けられていて、該プリント基板(7)が、第1のプラスチックから成る周壁(16)によって被覆されている形式のもの、並びに、電子部品を製造する方法に関する。このような電子部品は、伝動装置のオイルパン内において使用される。本発明によれば、導電性のコンタクト(2)が、第2のプラスチックから成るフレーム(4)によって被覆されている。第1のプラスチックは熱硬化性樹脂であり、第2のプラスチックは熱可塑性樹脂である。熱可塑性樹脂は、伝動装置オイルに対するバリアではなく、熱硬化性樹脂の形状付与のため、導電性のコンタクトの予備位置決めのため、及び熱硬化性樹脂の機械的な後加工を回避するために働く。このようにして舌片又はフラッシュスキンのような突出部は発生しない。  (もっと読む)

(もっと読む)

封止用フィルム

【課題】機能素子が配線板上に中空モールドされた電子部品の封止性あるいは接着性に優れ、さらに機能素子が配線板上に中空モールドされた電子部品の封止用に使用した場合、その作業性及び耐薬品性に優れる封止用フィルムを提供する。

【解決手段】 架橋性官能基を含む重量平均分子量が10万以上かつTgが−50〜50℃である高分子量成分(A1)15〜85重量%及びエポキシ樹脂を主成分とする熱硬化性成分(A2)85〜15重量%を含む樹脂(A)100重量部に対し、フィラー(B)1〜300重量部、ポリアミド樹脂、ポリイミド樹脂、ポリアミドイミド樹脂またはこれらの前駆体から選ばれる少なくとも一種の熱可塑性樹脂(C)0.1〜200重量部とを含有する樹脂層を有することを特徴とする封止用フィルム。

(もっと読む)

半導体発光装置及びその製造方法

【課題】パッケージが不要で安価な半導体発光装置を提供する。

【解決手段】支持体及び配線を備える配線基板1と、複数の発光部2とを有する半導体発光装置100において、発光部2を、配線基板1上に配置された1つ以上の半導体発光素子21と、配線基板1上に半導体発光素子21を取り囲むように形成された絶縁性の堰22と、配線基板1上の堰22に囲われた領域に形成され半導体発光素子21を封止する封止部23とから構成し、堰22の配線基板1からの高さが封止部23の配線基板1からの高さと略等しいか高くなるようにする。

(もっと読む)

発光装置

【課題】光拡散材の量を低減でき且つ色変換部材の局所的な発熱を抑制することが可能な発光装置を提供する。

【解決手段】LEDチップ10と、当該LEDチップ10が実装された実装基板20と、LEDチップ10から放射される光によって励起されてLEDチップよりも長波長の可視光を放射する蛍光体粒子が透光性材料(シリコーン樹脂など)からなる母材に分散されてなり実装基板20との間にLEDチップ10を囲む形で配設されたドーム状の色変換部材70とを備えている。色変換部材70は、上記母材とは屈折率の異なる光拡散材73をLEDチップ10の配向特性に基づく相対入射光強度が規定値を超える規定領域のみに分散させてある。

(もっと読む)

電子部品用接着剤組成物およびそれを用いた電子部品用接着剤シート

【課題】長期高温条件下における接着耐久性、サーマルサイクル性および絶縁信頼性に優れた電子部品用接着剤組成物およびそれを用いた電子部品用接着剤シートを提供すること。

【解決手段】(a)熱可塑性樹脂、(b)エポキシ樹脂、(c)硬化剤および(d)オルガノポリシロキサンを含有する電子部品用接着剤組成物であって、硬化後のガラス転移温度(Tg)が−10℃〜50℃であり、かつ175℃で1000時間熱処理した後のTgの変化率が15%以下であることを特徴とする電子部品用接着剤組成物。

(もっと読む)

半導体装置およびその製造方法

【課題】半導体チップと外部とを電気的に接続する配線が樹脂で封止されるとともに、半導体チップには当該樹脂より露出している部位が存在する半導体装置において、ボンディングワイヤおよびモールド樹脂を用いることなく、当該配線を樹脂で封止した構成を実現する。

【解決手段】半導体チップ10の一部を、樹脂基板20を構成する熱可塑性樹脂に直接接着することで、樹脂基板20によって被覆するとともに、半導体チップ10の残部は樹脂基板20とは離れるようにし、樹脂基板20における半導体チップ10との接着面20eに、半導体チップ10と電気的に接続されたチップ接続端子22を設け、樹脂基板20における接着面20e以外の表面20bに、外部と電気的に接続される外部接続端子23を設け、チップ接続端子22と外部接続端子23とを基板20内の内部配線21により導通した。

(もっと読む)

光半導体装置の製造方法

【課題】光半導体素子の樹脂封止を一括して行うことができる光半導体素子封止用シートを用いて、LED素子保護性と耐久性に優れる光半導体装置を簡便に製造する方法、及び該製造方法に用いる光半導体素子封止用シートを提供すること。

【解決手段】樹脂シートAに不連続に複数の樹脂層Bが充填されてなる光半導体素子封止用シートを用いて、前記樹脂層Bと基板に搭載された複数の光半導体素子とを対向させて、各素子を各樹脂層B内にそれぞれ埋設することを特徴とする、光半導体装置の製造方法、ならびに、該製造方法に用いる、光半導体素子封止用シート。

(もっと読む)

半導体装置及びその製造方法

【課題】半導体チップの破損を抑制すること。

【解決手段】本発明は、基板10と、基板10上にフェースアップで搭載され、基板10とボンディングワイヤ28で電気的に接続された第1半導体チップ20と、第1半導体チップ20にフリップチップボンディングされた第2半導体チップ30と、第2半導体チップ30の側面を覆い、第1半導体チップ20上面のボンディングワイヤ28が電気的に接続された領域が露出するように第1半導体チップ20の上面を覆う絶縁性樹脂部40と、第1半導体チップ20、第2半導体チップ30およびボンディングワイヤ28を封止する封止樹脂部50と、を具備する半導体装置およびその製造方法である。

(もっと読む)

電装品ユニット

【課題】金型の精度を低減できる電装品ユニットを提供する。

【解決手段】基板1は方向Dについて相互に対面する表面1a,1bを有している。表面1aには電子部品2が設けられている。表面1bには方向Dについての電子部品2の高さの最大値よりも低い電子部品3が設けられている。絶縁性樹脂5は、電子部品3および表面1bと密着して被覆する被覆部5bと、基板1の周縁から電子部品2側へと方向Dに沿って延在する側面部5aとを備えている。蓋6は基板1とは反対側から電子部品2を覆い、基板1とは反対側から側面5aと固定される。

(もっと読む)

半導体装置

【課題】平行平板電極の上に搭載した半導体素子と平行平板電極との接合の信頼性の高い半導体装置を提供する。

【解決手段】半導体装置は、所定の隙間を形成するよう平行に離間する2枚の平板からなる平行平板電極と、上記隙間に配置されるとともに上記2枚の平板に実装される半導体素子と、上記隙間を埋めるとともに第1の硬化温度で硬化される第1の絶縁性樹脂と、上記平行平板電極の外周を包むとともに上記第1の硬化温度未満の第2の硬化温度で硬化される第2の絶縁性樹脂と、を有し、使用温度範囲において上記隙間が狭くなるよう上記2枚の平板に上記第1の絶縁性樹脂に発生する熱応力と上記第2の絶縁性樹脂に発生する熱応力との和が加わる。

(もっと読む)

熱硬化型接着シート

【課題】基板上にチップ型デバイスが搭載された中空型デバイスの封止の際に、中空部への封止樹脂の流入を抑制でき、かつチップ型デバイスおよび基板に対する接着性を損なうことなく、簡便で歩留り良く樹脂封止を行なうことのできる熱硬化型接着シートを提供する。

【解決手段】配線回路基板2上に搭載された接続用電極部(バンプ)3付チップ型デバイス1を封止するために用いられる2層構造からなる熱硬化型接着シートである。そして、上記熱硬化型接着シートとしては、配線回路基板2およびチップ型デバイス1と直接接触する層が下記の特性(X)を備えている。

(X)熱硬化前の60〜100℃における引張貯蔵弾性率が1×105 〜1×107 Paの範囲内である。

(もっと読む)

半導体装置の実装方法及び半導体装置実装品

【課題】バックグラインドテープを使用することなく、半導体装置の回路基板への取り付け精度を良好に維持しつつ効率的に実施可能な半導体装置の実装方法および半導体装置実装品を提供する。

【解決手段】本発明にかかる半導体装置の実装方法は、その片面に電極パターンが複数形成されてなるシリコンウエハー基板の前記電極パターンが形成されている片面に、熱可塑性樹脂組成物からなる樹脂層を形成する樹脂層形成工程と、前記樹脂層を形成した面とは反対面のシリコンウエハー基板表面を研磨するウエハー研磨工程と、前記研磨後のシリコンウエハー基板をその片面に形成されている複数の電極パターン毎にダイシングして複数の半導体装置を得るダイシング工程と、前記ダイシングにより得られた半導体装置の前記樹脂層が形成されている面を回路基板上に接着させることにより前記回路基板に半導体装置を実装する半導体装置実装工程と、を含むことを特徴とする。

(もっと読む)

パワーモジュール及びその製造方法

【課題】低コストで製造可能な信頼性の高いパワーモジュール及びその製造方法を提供することを目的とする。

【解決手段】金属ベースと、絶縁基板と、パワー半導体素子、制御回路及び外部電極端子を少なくとも含む電子部品とが接着性樹脂で封止され、且つ前記接着性樹脂の表面が熱可塑性樹脂で被覆されていることを特徴とするパワーモジュールとする。また、金属ベース、絶縁基板、並びにパワー半導体素子、制御回路及び外部電極端子を少なくとも含む電子部品の表面に接着性樹脂をポッティングすることにより、前記金属ベース、前記絶縁基板及び前記電子部品を前記接着性樹脂で封止する工程と、前記接着性樹脂の表面に熱可塑性樹脂を射出成形することにより、前記接着性樹脂の表面を前記熱可塑性樹脂で被覆する工程とを含むことを特徴とするパワーモジュールの製造方法とする。

(もっと読む)

61 - 80 / 123

[ Back to top ]