Fターム[5E041BB01]の内容

軟質磁性材料 (11,729) | 結合剤等(不活性物質) (507) | 無機材料からなる結合剤等 (94)

Fターム[5E041BB01]に分類される特許

41 - 60 / 94

電子部品

【課題】 Agの融点より低温で焼結可能であり、2 MHz以上の高周波数でも低損失であり、応力下でも広い温度範囲で特性変動が少ない低損失フェライトを用いた電子部品を提供する。

【解決手段】 複数のフェライト層を備えた積層体の内部にAgを含む電極からなるコイルが設けられた電子部品であって、前記フェライト層は47.1〜49.3 mol%のFe2O3、20〜26 mol%のZnO、6〜14 mol%のCuO、及び残部NiOからなる主成分100質量%に対して、副成分としてSnO2換算で0.1〜2質量%のSnと、Mn3O4換算で0.05〜1.1質量%のMnとを含み、平均結晶粒径が0.5〜3μmである低損失フェライトで構成された電子部品

(もっと読む)

磁気組成物及びインダクタ並びに電子回路用基板

【課題】 800℃から850℃程度の低温で焼結が行え、1GHz程度にて高周波数帯域においてもでの使用が可能緻密な薄膜を形成でき、配合する各組成の微粉化は比較的に低いレベルでよい低温焼結用電極材料を提供すること

【解決手段】 40〜50mol%のFe2O3,15〜25mol%のNiO,5〜20mol%のCuO,15〜25mol%のZnOからなるフェライト材料に、下記組成のガラスを50〜80vol%を混合して形成される組成とした。そして、ガラス成分は、SiO2を70wt%〜85wt%,B2O3を12wt%〜25wt%,K2Oを1wt%〜5wt%,Al2O3を0〜8wt%という関係を満たす組成配分とした。ガラスの存在比率が多くなることもあり、低温で焼結が行えるようになり、誘電率も1GHz以上の高周波数帯域まで安定した値を保持できる。

(もっと読む)

磁気組成物及びインダクタ並びに電子回路用基板

【課題】 800℃から850℃程度の低温で焼結が行える磁気組成物を提供すること

【解決手段】 40〜50mol%のFe2O3,15〜25mol%のNiO,5〜20mol%のCuO,15〜25mol%のZnOからなるフェライト材料に、下記組成のビスマス系ガラスを1〜10vol%を混合して形成される組成とし、当該ビスマス系ガラスの成分は、Bi2O3を40〜96wt%,ZnOを0〜30wt%,SiO2を0wt%〜20wt%,B2O3を0wt%〜25wt%,BaOを0wt%〜8wt%,Al2O3を0〜8wt%という関係を満たす組成配分とした。目的とする低温で焼結が行えるようになり、誘電率も50以上の値を得ることができる。

(もっと読む)

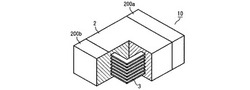

インダクタおよびインダクタの製造方法

【課題】 従来よりもコア強度および絶縁抵抗が高く、かつコア損失が低いインダクタを提供する。

【解決手段】インダクタ100は非晶質軟磁性粉末と結晶質軟磁性粉末からなる混合粉末と絶縁性材料との混合物が固化されたものを含む成形体1と、成形体1の内部に設けられたコイル2を有している。

混合粉末の混合比は非晶質軟磁性粉末が90〜98mass%、結晶質軟磁性粉末が2〜10mass%であるのが望ましい。これは、結晶質軟磁性粉末の配合比をこれ以上増加させると絶縁抵抗が低下し、コア損失が増加するためであり、また、結晶質軟磁性粉末の配合比をこれ以上減少させると透磁率やコア強度が低下するためである。

(もっと読む)

NiMnZn系フェライト

【課題】 2MHz以上程度の高周波において、磁気損失(コアロス)を低減させることができ、かつ、高い焼結密度を形成しつつ、高い飽和磁束密度化を実現できる新規なNiMnZn系フェライトを提供する。

【解決手段】 主成分として、酸化鉄をFe2O3換算で54.0〜57.5モル%、酸化亜鉛をZnO換算で2.0〜7.0モル%、酸化ニッケルをNiO換算で0.5〜4.7モル%、酸化マンガンを残部(MnO換算)含有するNiMnZn系フェライトであって、主成分に対して、副成分としてSiをSiO2換算で100〜1000重量ppm、CaをCaCO3換算で800〜3000重量ppm、NbをNb2O5換算で520〜1000重量ppmを含有し、フェライト結晶粒の平均結晶粒径が2.1〜8.5μmであるように構成される。

(もっと読む)

圧粉磁心用の軟磁性金属粉末および圧粉磁心

【課題】磁束密度、圧縮性に優れ、かつ高い絶縁性を有する軟磁性金属粉末を提供する。

【解決手段】表面の全面または一部に鉄酸化物を備える純鉄粉の該表面に、酸化物、炭酸塩および硫酸塩のうちから選んだ少なくとも一種の絶縁層を被覆し、さらにその上にシリコーン樹脂層を被覆し、さらに上記純鉄粉の表面と上記絶縁層とを結合強化処理により固着する。

(もっと読む)

圧粉磁心及びその製造方法

【課題】アクリル系樹脂などの有機絶縁剤が焼鈍時にできた空隙を塞ぐように絶縁層を形成することにより、低損失な圧粉磁心とその製造方法を提供する。

【解決手段】Fe−Si−B−Cr−C系のFe系非晶質軟磁性合金粉末と、軟化点が前記非晶質軟磁性合金粉末の結晶化温度より低いガラス粉末と、結着性樹脂を混合する。これらの混合物を加圧成形して成形体を作製する。その成形体を前記非晶質軟磁性合金粉末の結晶化温度より低い温度で焼鈍処理する。この焼鈍処理した成形体を、有機絶縁剤で真空含浸処理し、有機絶縁剤により焼鈍時にできた空隙を塞ぐ。

(もっと読む)

粉末組成物、軟磁性構成部材及び軟磁性複合体構成部材の製造方法

【課題】本発明の目的は、希望の粉末特性を有する新規な粉末組成物のみならず、軟磁性複合体構成部材を製造するためにその粉末組成物を使用することである。

【解決手段】本発明は、鉄又は鉄基粉末の軟磁性材料の電気的に絶縁した粒子と、0.1〜2重量%の、14〜22個のC原子を有する脂肪酸アミドからなる群から選択された潤滑剤とからなる粉末組成物を提供することである。

(もっと読む)

圧粉磁心及びその製造方法

【課題】非晶質軟磁性合金粉末の絶縁被膜を改善することにより、渦電流損失を低減させ低損失な圧粉磁心を提供する。

【解決手段】シランカップリング剤によりFe−Si−B−Cr−C系のFe系非晶質軟磁性合金粉末の表面を覆い、軟化点が前記非晶質軟磁性合金粉末の結晶化温度より低いビスマス系ガラス粉末またはリン酸系ガラス粉末と、結着性樹脂としてポリビニル(PVA)水溶液またはポリビニルブチラール(PVB)溶液を混合する。非晶質軟磁性合金粉末と結着性樹脂の混合物を窒素雰囲気中で加圧成形して成形体を作製し、得られた成形体を、非晶質軟磁性合金粉末の結晶化温度より低い温度で焼鈍する。

(もっと読む)

磁性体の製造方法及びその磁性体

【課題】磁性体シートに求められるさらなる高機能化、薄型化、小型化への要求を満たすために、高透磁率と高電気抵抗とを兼ね備えた磁性体の製造方法及びその磁性体を提供することを目的とする。

【解決手段】磁性及び絶縁性を有する粒子であるフェライトを均す第1の工程と、前記粒子と隣接する複数の前記粒子間に空間ができるように圧着成形する第2の工程と、成形した前記粒子間に磁性及び絶縁性を有する材料であるフェライトによりめっきを施す第3の工程とからなる。

(もっと読む)

高強度高比抵抗低損失複合軟磁性材とその製造方法及び電磁気回路部品

【課題】本発明により、高強度高比抵抗低損失複合軟磁性材を提供できる。

【解決手段】本発明は、Fe系の軟磁性金属粒子と該軟磁性金属粒子の表面に被覆されたMg含有酸化物皮膜を具備してなるMg含有酸化物被覆軟磁性粒子が、焼成処理により得られた複合化合物からなる絶縁性の粒界層を介し複数結合され、前記粒界層中に少なくともFeと2価金属とMgとOが拡散され、前記粒界層が前記Feと2価金属とMgの複合酸化物を主体としてなるとともに、前記Mg含有酸化物被覆軟磁性粒子間に位置する粒界層中に2価金属の高濃度領域と低濃度領域とが存在し、前記粒界層中にFeの高濃度領域と低濃度領域とが存在することを特徴とする。

(もっと読む)

真空加熱炉および粉末材料の加熱処理方法

【課題】加熱処理によって気化する気化材料を含む粉末材料を、加熱容器内で連続的に加熱処理でき、加熱容器内で気化された気化材料の加熱容器内での蒸気圧のムラが小さく、加熱容器内で気化された気化材料の利用効率を向上できる真空加熱炉を提供する。

【解決手段】加熱容器2と、加熱手段3と、加熱容器2に設けられた排気口から排気する排気手段4とを備え、加熱容器2は筒状であり、加熱容器2の一端部2aには粉末材料5が連続的に供給される供給口が設けられ、加熱容器2の他端部には加熱処理された粉末材料5が連続的に排出される排出口が設けられ、粉末材料5が加熱処理によって気化する気化材料を含み、排気口が加熱領域2cよりも一端部2aに近い位置に配置されている真空加熱炉1とする。

(もっと読む)

高周波磁性材料およびその製造方法。

【課題】高周波域において電波吸収特性に優れた高周波磁性材料およびその製造方法を提供する。

【解決手段】少なくとも金属ナノ粒子12を有する磁性体14を備え、金属ナノ粒子12がFe、Co、Niのうち少なくとも1種を含む磁性金属であり、金属ナノ粒子12の平均粒径が200nm以下であり、金属ナノ粒子12が連続したネットワーク状の構造を有する平均径10μm以下の第1のクラスター16を形成し、第1のクラスター16が連続したネットワーク状の構造を有する平均径100μm以下の第2のクラスター18を形成し、第2のクラスター18が連続して磁性体14全領域でネットワーク状の構造を形成していることを特徴とする高周波磁性材料10。

(もっと読む)

圧粉磁心用金属粉末および圧粉磁心の製造方法

【課題】粉末間の電気抵抗を高めるために粉末表面に被覆される絶縁被覆量を大幅に低減あるいはゼロにしても、高い絶縁性を維持し、その結果、高い飽和磁束密度と高い電気抵抗の両者を共に向上させた圧粉磁心用金属粉末を提供する。

【解決手段】粒径が10〜500μmで純度が99mass%以上の純鉄粉を、600℃以上 1000℃以下の温度域に加熱し、この温度域にて気相反応により該純鉄粉の表面にSiを濃化させ、この濃化層の表面から1μm までの深さ範囲における平均Si濃度を0.05mass%以上 2mass%以下とたのち、酸化処理により、粉体の表面に1〜500nm厚の酸化Si層を形成する。

(もっと読む)

焼結フェライト材料

【課題】 インダクタ、アンテナ、トランスなどの巻線部品のコア材として最適な、高い初透磁率、高い飽和磁束密度、高い比抵抗の全てを満足する焼結フェライト材料の提供。

【解決手段】 組成式(1−x−y−z)(Li0.5Fe0.5)O・xZnO・yFe2O3、zCuOであり、x,y,zが、0.14≦x≦0.19、0.48≦y<0.5、0≦z≦0.03を満足する材料を100質量%として、外枠量でBi2O3を0.5質量%以上3質量%以下を含有し、比抵抗106Ωm以上、初透磁率200以上、飽和磁束密度が23℃で430mT以上、100℃で380mT以上を満足する焼結フェライト材料。

(もっと読む)

軟磁性膜およびその製造方法

【課題】高周波をかけた場合でも高い透磁率を有し、比較的厚膜な軟磁性膜を提供すること。そのような軟磁性膜の製造方法を提供すること。

【解決手段】基材の少なくとも一方面に、絶縁層により表面被覆された多数の軟磁性粒子が付着・堆積されて形成されている軟磁性膜とする。当該軟磁性膜は、絶縁層により表面被覆された軟磁性粉末を、圧縮気体により加速させて噴射し、基材上に多数の軟磁性粒子を衝突させて付着・堆積させる工程を経れば得ることができる。上記軟磁性粉末の噴射方式は、コールドスプレー法、HVAF法、および、HVOF法から選択される1種または2種以上のメカニカルデポジション方式を好適に採用することができる。

(もっと読む)

軟磁性複合圧密コアの製造方法。

【課題】本発明は、表面部分での比抵抗の低下を抑制することができる軟磁性複合圧密コアの提供を目的とする。

【解決手段】本発明は、Mg含有酸化膜を具備してなる酸化物被覆軟磁性粒子と無機系バインダとを混合して金型により圧密して軟磁性複合圧密コアを製造し、該軟磁性複合圧密コアを金型から取り出した後、その表面を無機酸により酸洗し、表面のFeの酸化スケールを除去し、圧密後の軟磁性金属粒子が表面に沿って延伸した塑性変形による導通部を除去することにより、その内側の圧密軟磁性金属粒子とそれを覆っている酸化膜を表面に露出させた状態として高比抵抗化することを特徴とする。

(もっと読む)

高強度高比抵抗複合軟磁性材の製造方法及び電磁気回路部品

【課題】本発明により、高強度かつ高比抵抗の複合軟磁性材を提供できる。

【解決手段】本発明は、軟磁性粒子を絶縁皮膜で被覆してなる絶縁被覆軟磁性粒子と、粒径2nm〜200nmの低融点ガラスの粒子を混合して圧密し、焼成処理することにより、前記低融点ガラスを焼成してなる境界層を介して前記複数の絶縁被覆軟磁性粒子を結合してなる高強度高比抵抗複合軟磁性材を製造することを特徴とする。

(もっと読む)

高周波焼入れ性と冷間鍛造性に優れた軟磁性鋼材および高強度軟磁性鋼部品

【課題】高周波焼入れにより鋼表層部の高硬度化を図ることができると共に、部品成形時における冷間鍛造性に優れ、かつ圧延ままでも優れた磁気特性を確保することのできる軟磁性鋼材を提供する。

【解決手段】C:0.10〜0.30%(質量%の意味、以下同じ)、Si:0.02〜0.2%、Mn:0.2〜0.6%、P:0.02%以下(0%を含まない)、S:0.002〜0.05%、Cu:0.01〜0.2%、Ni:0.01〜0.2%、Cr:0.05〜0.5%、Al:0.020〜0.070%、B:0.0020〜0.0050%、N:0.0010〜0.0050%、O:0.0100%以下(0%を含まない)、固溶B:4〜10質量ppm、および0.5≦B/N≦1.7[但し、Bは鋼中B量(%)、Nは鋼中N量(%)]を満たし、残部:鉄および不可避不純物からなる軟磁性鋼材。

(もっと読む)

高比抵抗低損失複合軟磁性材とその製造方法

【課題】本発明により、高比抵抗低損失複合軟磁性材を提供できる。

【解決手段】本発明は、Fe系の軟磁性金属粒子と該軟磁性金属粒子の表面に被覆されたMg含有酸化物皮膜を具備してなるMg含有酸化物被覆軟磁性粒子が、シリコン化合物とMg含有酸化物被膜、低融点ガラスとMg含有酸化物被膜、または、金属酸化物とMg含有酸化物被膜のいずれかの複合化合物からなる粒界層を介して複数結合されていることを特徴とする。

(もっと読む)

41 - 60 / 94

[ Back to top ]