Fターム[5E315GG01]の内容

印刷回路用の絶縁金属基体 (4,442) | 目的、効果 (812) | 放熱性 (225)

Fターム[5E315GG01]に分類される特許

141 - 160 / 225

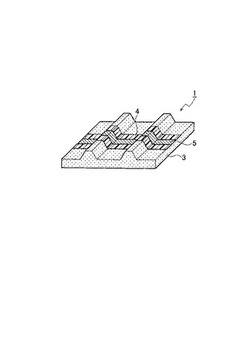

立体回路基板の製造方法

【課題】放熱性を大幅に低下させることなく導体回路の密着力を向上させる。

【解決手段】アルマイト皮膜3の表面領域における導体回路5に対応する領域及びその周辺領域に絶縁性の接着層4を形成する。これにより、導体回路5の密着力を向上させることができる。また、接着層4の膜厚は薄く、且つ、部分的に形成されているのみであるので、高い放熱性を保つことができる。

(もっと読む)

電気回路用放熱基板の製造方法

【課題】 放熱性及び加工性に優れたアルミニウム基板を使用して、従来のプリント配線板と同等の密着強度を得ることができ、放熱特性を更に向上させることができる電気回路用放熱基板の製造方法を提供する。

【解決手段】 表面に陽極酸化処理により形成された絶縁膜を有するアルミニウム基板上に金属皮膜を形成する電気回路用放熱基板の製造方法において、アルミニウム基板の表面に、塩酸水溶液を用いて電解粗面化処理を施し、次に陽極酸化処理を施す。その後、そのアルミニウム基板表面にスパッタリング法または蒸着法にて金属シード層を形成し、更に電気めっき法にて金属皮膜を形成する。

(もっと読む)

回路基板、その製造方法及び半導体装置

【課題】液冷された金属板をコア基板とし、コア基板の両面に設けられた配線基板間を接続するビアを有する回路基板を提供する。

【解決手段】コア基板21の流路21a間に設けられた隔壁11bに貫通孔18を形成し、その貫通孔18を埋め込む絶縁物16中にビア14を形成する。あるいは、コア基板をベーパーチャンバで構成し、コア基板を貫通する貫通孔を嵌合する金属管で密封し、その金属管内を埋める絶縁物中にビアを形成する。ビア14を金属製のコア基板21と絶縁して、コア基板21の面内のほぼ任意の位置に形成することができる。

(もっと読む)

発光素子用連結基板および発光装置連結基板

【課題】熱放散性に優れ、分割が容易な発光素子用連結基板並びに発光装置連結を提供する。

【解決手段】複数の発光素子用配線基板3が分割領域を挟んで縦横の並びに整列した発光素子用連結基板1において、前記発光素子用配線基板3が、焼結金属からなる平板状の金属基体5と、該金属基体5の上面に形成された発光素子37を搭載する搭載部7と、前記金属基体5を厚み方向に貫通するセラミックスからなる貫通絶縁体9と、前記金属基体5と電気的に絶縁されるとともに前記貫通絶縁体9の内側を厚み方向に貫通する貫通導体11と、該貫通導体11と電気的に接続されるとともに前記金属基体5と絶縁され前記搭載部7の周囲に設けられた配線13とを備え、前記分割領域21に前記発光素子用配線基板の基板領域の全周に沿って細長い空洞19を設けたことを特徴とする。

(もっと読む)

絶縁基板およびその製造方法、ならびに半導体装置の製造方法

【課題】半導体素子が発する熱を拡散させるため、絶縁基板の回路パターンを厚くすると、エッチングに時間を要するうえ、加工精度が良くなかった。少ない工数で製造が可能で安価かつ放熱性に優れた絶縁基板を提供する。

【解決手段】絶縁層上に形成された回路パターン上に、はんだシートを介して金属ブロックを載置し、あるいは、予め金属ブロックをはんだ接合し、この金属ブロック上にコールドスプレー法にて金属材料を積層することにより、上積み回路パターンを形成する。

(もっと読む)

熱伝導基板とその製造方法

【課題】熱伝導基板を小型化しても、リードフレームと金属板との間の沿面距離の低下を防止し、信頼性に優れた熱伝導基板とその製造方法を提供する。

【解決手段】金属板12の上に形成した伝熱層11と、伝熱層11に少なくとも一部を埋め込んだリードフレーム10とからなる熱伝導基板の1面以上を伝熱層11だけとし、更に金属板12は一辺以上が伝熱層11から内側に隠れているとともに、残りの辺が伝熱層11から突き出している。

(もっと読む)

熱伝導基板とその製造方法

【課題】熱伝導基板を小型化しても、リードフレームと金属板との沿面距離の低下を防止し、信頼性に優れた熱伝導基板とその製造方法を提供する。

【解決手段】金属板12の上に形成した伝熱層11と、伝熱層11の表面に固定したリードフレーム10とからなる熱伝導基板の1面以上を伝熱層11だけとし、更に金属板12は露出させることなく伝熱層11に埋め込むことにより、リードフレーム10と金属板12との間の沿面距離を確保する。

(もっと読む)

回路基板及び回路基板の製造方法

【課題】実装した電子部品の放熱性が良好な回路基板、及び該回路基板の製造方法を得る。

【解決手段】回路基板10は、銅ベース12と、銅ベース12上に回路パターン基材14を介して形成された回路パターン18と、銅ベース12に設けられたバンプ26とを備えている。部分的にバンプ26の銅ベース12に対する突出端面は、回路パターン18に電気的に接続される半導体素子22が直接的に接合される電子部品搭載面26Aとされている。

(もっと読む)

放熱基板とその製造方法及び電源ユニット及びプラズマ表示装置

【課題】従来の、PDP(プラズマディスプレイパネル)等の電源ユニットに使われるコイルは、そのインダクタンス値(L成分)が最大±20%ばらついてしまい、更にプラズマパネルの容量負荷(C成分)もばらついてしまうため、プラズマテレビの電力損の最小化に影響を与えるという課題を有していた。

【解決手段】一つ以上の孔16を有する金属板11の上に、一部がコイル15であるリードフレーム12を埋め込んだシート状の伝熱樹脂部10を固定し、前記コイル15の略中央部に形成した孔16にフェライトコア17を挿入し、インダクタンス値(L成分)を調整することで、プラズマテレビの電力損を抑える。

(もっと読む)

回路装置およびその製造方法、配線基板およびその製造方法

【課題】絶縁層を貫通して配線層同士を導通させる層間接続部の平面的大きさを小さくして、配線層を設計する際の設計の自由度を向上させる。

【解決手段】回路装置では、金属コア層である導電パターン11の上面および下面に厚み方向に突出する突出部60を設けており、この突出部60が設けられた領域に、各配線層同士を導通させる層間接続部を設けている。具体的には、導電パターン11の上面に突出部60を設け、導電パターン11と第1配線層14とを電気的に接続させる層間接続部19を、第1絶縁層12を貫通して設けている。

(もっと読む)

放熱基板とその製造方法及び電源ユニット及びプラズマ表示装置

【課題】PDP(プラズマディスプレイパネル)等の電源ユニットに使われるコイルのインダクタンス値がばらついても、プラズマテレビの電力損の最小化に影響を与えない電源ユニットを提供する。

【解決手段】金属板11の上に、リードフレーム12を埋め込んだシート状の伝熱樹脂部10を固定し、更に前記リードフレーム12の一部を前記伝熱樹脂部10に埋め込んだ状態で略90度折り曲げたコイル20とし、更にコイル20の略中央部に形成した孔16にフェライトコア17を挿入し、インダクタンス値(L成分)を調整することで、プラズマテレビの電力損を抑える。

(もっと読む)

放熱機能を備えた回路基板の製造方法

【課題】回路基板の製造工程を簡素化するため、熱伝導性媒体を減らし、熱伝導速度を向上させた、放熱機能を備えた回路基板の製造方法を提供する。

【解決手段】熱伝導性基板の第1の金属薄膜上に熱伝導性薄膜を形成し、少なくとも一つの開口部を有する回路基板本体の第2の金属薄膜と熱伝導性薄膜とを接合し、更にこの熱伝導性基板を有する回路基板をリフロー炉を通過させることによる、簡素化された工程を含む放熱機能を備えた回路基板の製造方法。

(もっと読む)

メタルコア基板の製造方法及びメタルコア基板

【課題】熱による剥離や変色が生じ難く、厚膜回路の形成も可能なメタルコア基板及びその製造方法を提供する。

【解決手段】金属板1に陽極酸化皮膜2を形成する陽極酸化工程と、該陽極酸化皮膜2上に金属アルコキシド重合層3を形成する重合層形成工程と、金属アルコキシド重合層3上に金属層4を形成させる金属層形成工程とを備えている。絶縁層としての陽極酸化皮膜2や金属アルコキシド重合層3は耐熱性に優れ、分解ガスも発生しないため、剥離や変色が生じ難い。

(もっと読む)

クラッド材およびその製造方法、ならびにプリント配線基板

【課題】熱膨張係数が低くかつ圧延加工性に優れたクラッド材を提供する。

【解決手段】心材とその両面の皮材からなるクラッド材(10)において、前記心材(11)が、Si:11〜20質量%およびNi:1〜6質量%を含有し、残部Alおよび不純物からなるアルミニウム合金で構成され、前記皮材(12)が、前記心材よりも延性の高いアルミニウムまたはアルミニウム合金で構成されている。前記皮材(12)は、Al:98質量%以上を含有し、残部が不純物からなるアルミニウムまたはアルミニウム合金、あるいはAl−Mg−Si系合金で構成されていることが好ましい。

(もっと読む)

熱伝導基板とその製造方法及び電源ユニット及び電子機器

【課題】ノイズの影響を受けにくくした熱伝導基板とその製造方法及び電源ユニット及び電子機器を提供することを目的とする。

【解決手段】一個以上の孔22を有する金属板17と、前記金属板17の上に固定したシート状の伝熱樹脂層11と、前記伝熱樹脂層11に埋め込まれたリードフレーム10や浮島12からなる放熱基板の前記リードフレーム10や浮島12を形成した表面側とし、前記制御部を、前記金属板17の孔の中に設置したプリント配線板とし、前記パワー回路部と前記制御部を、前記リードフレーム10や前記浮島12に形成した折り曲げ部13によって電気的に接続させることで、前記リードフレーム10の上に実装したパワー素子14と、前記パワー素子14を制御する制御素子16との間の配線長を短くすることで、パワー素子14に起因するノイズの影響を抑制でき、電源ユニットや各種電子機器の高性能化、低コスト化を実現する。

(もっと読む)

導体ベースプリント配線基板、及びその製造方法

【課題】基板全体の寸法を大きくすることなく、耐電圧を高くすることが可能な導体ベースプリント配線基板を提供する。

【解決手段】導体ベースプリント配線基板10の絶縁構造では、導体ベース板11の表面及び外周が絶縁層12及び絶縁側壁21により連続的に被覆され、絶縁層12の薄化した外周部が補修されて、一様な厚みの絶縁層12が再生されるので、導体ベース板11の外周部の耐電圧特性が改善される。このため、導体層13のパターンから絶縁層12の外周部までの距離を広げなくても、つまり基板全体の寸法を大きくしなくても、耐電圧特性を高く維持することができる。

(もっと読む)

印刷回路基板及びその製造方法

【課題】印刷回路基板及びその製造方法を提供する。

【解決手段】本発明は、絶縁層と、絶縁層の一面に形成される回路パターンと、絶縁層を貫いて絶縁層に結合されて、回路パターンと電気的に繋がる層間導通部と、絶縁層の他面に積層される放熱層と、絶縁層と放熱層の間に介在されて、層間導通部と繋がる放熱コーティング層と、を含む印刷回路基板は、絶縁層に含有されている熱を放熱層に効果的に伝達して放熱効果を向上させることができる。

(もっと読む)

アルミニウム合金板の製造方法

【課題】SiおよびNiの含有によって低熱膨張性を確保し、かつ圧延によって薄板を製作できるアルミニウム合金板の製造方法を提供する。

【解決手段】Si:11〜20質量%およびNi:1〜6質量%を含有し、残部Alおよび不可避不純物からなるアルミニウム合金素材に対し、1パス以上の熱間圧延により板材を製造するに際し、各パスにおける圧延開始時の材料温度を、前記アルミニウム合金の固相線温度よりも10〜50℃低い範囲内の温度に設定する。

(もっと読む)

回路基板およびそれを備えた電気接続箱

【課題】均熱・放熱性およびリサイクル性に優れ、しかも、コスト低減および小型軽量化が可能な回路基板およびそれを備えた電気接続箱を提供すること。

【解決手段】板状のメタルコア12と、このメタルコア12の表面を覆う絶縁部13とから回路基板11を構成する。周縁における絶縁部13を除去することによりメタルコア12を露出させ、この露出させたメタルコア12の一部を放熱部14とする。放熱部14を構成するメタルコア12に、複数の凸部15を形成することにより凹凸形状とする。実装した電気部品からメタルコア12に伝達された熱を、放熱部14から放出させる。

(もっと読む)

光源用基板及びこれを用いた照明装置

【課題】熱抵抗が小さくヒートシンクなどを使用しなくても放熱効果が高く、発光素子を大電流領域で使用可能で高出力化にも対応可能な光源用基板及びこれを用いた照明装置を提供する。

【解決手段】光源用素子が実装される光源用基板であって、高い熱伝導性を有するベース基板と、ベース基板の光源用素子が実装される実装面側に形成された高い熱伝導性を有する絶縁層と、絶縁層を介して実装面側に形成された配線パターンと、実装面側と反対側の面に形成された高い熱放射性を有する放熱層とを有する構成とする。

(もっと読む)

141 - 160 / 225

[ Back to top ]