Fターム[5E317CC25]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | 配線処理 (3,209) | 塗布 (1,146) | スルーホール内完全充填 (758)

Fターム[5E317CC25]に分類される特許

81 - 100 / 758

配線基板の製造方法及びその配線基板

【課題】 従来のインクジェット法による電極形成方法では、開口部からの濡れ広がりを利用していたため導電膜の膜厚にむらが生じやすく膜厚均一性が十分ではなかった。

【解決手段】 本発明は金属微粒子を含有するインクを微細孔の内壁に着弾塗布してインク膜を形成するため、膜厚の均一性を精度よく制御することができ、膜厚均一性の良い低抵抗な導電膜を微細孔に形成する。

(もっと読む)

セラミック多層基板、及び、そのセラミック多層基板の製造方法

【課題】ビア上に形成された外部電極に電子部品が実装可能なセラミック多層基板を提供する事を提供する。

【解決手段】導電性ペーストが充填されたビアを有するセラミック多層基板1において、ビア3の最外部(第1のビア3a)が、非ガラス成分の導電性ペーストにて形成することを特徴とするセラミック多層基板とした。こうすることによって、ビア上に形成された外部電極上に電子部品が実装可能なセラミック多層基板を提供する事ができる。

(もっと読む)

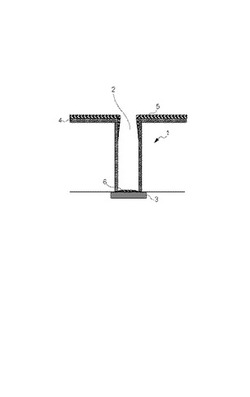

配線基板

【課題】 セラミック焼結体からなる絶縁基板の貫通孔内に配置された貫通導体の端面と、この端面を被覆しているめっき層との接合の信頼性が高い配線基板を提供する。

【解決手段】 セラミック焼結体からなり、厚み方向に貫通する貫通孔2を有する絶縁基板1と、貫通孔2内に配置された貫通導体3と、絶縁基板1の上面に露出した貫通導体3の端面を被覆するとともに、外周部の少なくとも一部が貫通導体3の端面よりも外側に延出するように被着されためっき層4と、絶縁基板1の上面に順次積層された、めっき層4と電気的に接続された配線導体5および樹脂絶縁層6を備える配線基板である。めっき層4の延出部分の変形により熱応力等を吸収して、めっき層4と貫通導体3の端面との間の剥離を抑制できる。

(もっと読む)

配線部材

【課題】配線部材において、導電性粒子を含有したインクで形成した配線の電気接続の信頼性を向上することができるようにする。

【解決手段】配線部材1において、樹脂製の基材部3と、基材部3にインサート成形された導電性部材4と、基材部3上に導電性粒子を含有したインクで印刷して形成され、導電性部材4と電気的に接続された配線5と、を備え、配線5は、導体パターンを形成する配線本体部5aと、配線本体部5aと導電性部材4とを電気的に接続し、配線本体部5aの厚さより厚く形成された接続部5bと、を有する構成とする。

(もっと読む)

配線基板の製造方法

【課題】半導体チップなどの電子部品が実装される配線基板の製造方法において、基板に貫通電極を信頼性よく形成すること。

【解決手段】厚み方向に貫通するスルーホールTHを備えた基板10を用意する工程と、基板10の下面に保護フィルム20を配置する工程と、スルーホールTH内に樹脂部30を充填する工程と、保護フィルム20を除去する工程と、基板10の下面にシード層40を形成する工程と、スルーホールTH内から樹脂部30を除去する工程と、シード層40をめっき給電経路に利用する電解めっきによりスルーホールTH内に金属めっき層を充填して貫通電極50を得る工程とを含む。

(もっと読む)

配線基板およびその製造方法

【課題】 貫通孔と貫通導体との間の剥離を抑制することができる配線基板およびその製造方法を提供する。

【解決手段】 セラミック焼結体からなり、厚み方向に貫通する貫通孔2を有する絶縁板1と、貫通孔2内に配置された貫通導体3とを備え、貫通導体3は、セラミック焼結体が部分的に溶融した後に固化して形成された溶融改質材からなり、貫通孔2の内側面と前記貫通導体3の側面とを結ぶ仮想の線分に沿って配置された柱状の複数の接合材4aと、接合材4a同士の間に介在する空隙4bとを備える接合層4を介して貫通孔2の内側面に接合されている配線基板である。絶縁板1と貫通導体3との間の熱応力を接合材4aの変形によって緩和できるため、熱応力による貫通孔2と貫通導体3との間の剥離を抑制できる。

(もっと読む)

配線基板、半導体装置及び配線基板の製造方法

【課題】配線密度を向上させることのできる配線基板、半導体装置及び配線基板の製造方法を提供する。

【解決手段】配線基板は、第1配線層33と、第1配線層33の上に形成された第1絶縁層36と、第1絶縁層36の上に形成された第2配線層38と、第2配線層38の上に形成された第2絶縁層39と、絶縁層36,39の厚み方向に貫通して充填され、第1配線層33のランドL1に接続されるビア40とを有している。第2配線層38は、ビア40の径よりも小さい径の接続部38Aによってビア40と接続されている。また、ビア40は、その上面がパッド5として第2絶縁層39から露出されている。

(もっと読む)

印刷回路基板及びそのビアホールの充填方法

【課題】本発明は、印刷回路基板及びそのビアホールの充填方法に関する。

【解決手段】本発明は、ベース基板に形成すべきビアホールを所定の個数に分割する分割段階と、分割されたビアホールの一部を一次加工して第1分割ビアを形成する第1ビア形成段階と、形成された第1分割ビアを金属で充填する第1充填段階と、分割された残りのビアホールを二次加工して第2分割ビアを形成する第2ビア形成段階と、形成された第2分割ビアを金属で充填して前記ビアホールを充填する第2充填段階と、を含む印刷回路基板のビアホールの充填方法であり、ディンプルが発生することなく、ビアホールを充填することができる長所がある。

(もっと読む)

配線基板の製造方法

【課題】ビアホールに形成したビア導体と隣接する配線層との電気的導通が確実に取れる配線基板の製造方法を提供する。

【解決手段】セラミックグリーンシート1の表面2と裏面3との間を貫通するビアホールを形成する工程を含み、該工程は、追ってレーザーLが照射されるグリーンシート1の表面2と反対側の裏面3に、厚さtが0.1mm以上で且つグリーンシート1以外の材料からなる裏添層5を配設する第1ステップと、グリーンシート1の表面2に対し、レーザーLを該グリーンシート1の厚み方向に沿って照射して、グリーンシート1の表面2と裏面3との間を貫通し、且つ裏添層5の内部に最低部8aが位置する凹部8を形成する第2ステップと、グリーンシート1の裏面3から凹部8の最低部8aを含む裏添層5を除去することにより、グリーンシート1の表面2と裏面3との間を貫通するビアホールを形成する第3ステップと、を備える、配線基板の製造方法。

(もっと読む)

貫通配線基板の製造方法

【課題】貫通配線基板の両面に実装するデバイスの電極配置が多様で且つ高密度である小型のデバイスであっても、実装するデバイス間の電極を自由度高く電気的に接続することが可能な貫通配線基板及びその製造方法の提供。

【解決手段】第1面1と第2面2とを有する基板と;第1面及び第2面の間を貫通する貫通孔内に、導電性物質を充填又は成膜して形成された複数の貫通配線12a,12bと;を備え、貫通配線同士は、互いに離間し、且つ基板の平面視において、重なり部分を少なくとも1つ備え、基板の第1面側又は第2面側からレーザー照射して、貫通孔を形成する領域を改質する工程Aと;前記改質された領域を除去して、貫通孔を形成する工程Bと;を含み、工程Aにおいて、複数の貫通孔形成領域のうち、レーザーの入射面から遠い方の重なり部分をレーザー照射した後に、レーザーの入射面から近い方の重なり部分をレーザー照射する貫通配線基板の製造方法。

(もっと読む)

基板ユニット、ネットワーク装置および基板ユニットの製造方法

【課題】加工精度の高い基板ユニットを得ること。

【解決手段】基板ユニット1は、複数の層21〜24が積層され、異なる層21、22に配置された配線パターン41、42にそれぞれ接触する凹部21a、22aを有し、凹部21a、22a内に凹部21a、22aより深さが浅く、それぞれ同じ層に達する深さの凹部51a、52aを有するビア51、52が設けられたプリント配線板2と、凹部51a、52aの側部に電気的に接続されたコネクタピン32を有するプレスフィットコネクタ3と、を有する。

(もっと読む)

配線基板

【課題】 セラミック焼結体からなる絶縁板の貫通孔内に配置された貫通導体が絶縁板の主面から突出するのを抑制することができる配線基板を提供する。

【解決手段】 セラミック焼結体からなり、厚み方向に貫通する貫通孔2を有する絶縁板1と、貫通孔2内に配置されて、側面が貫通孔2の内側面に接合された貫通導体3とを備える配線基板であって、貫通孔2の内側面と貫通導体3の側面との間に、平面視で貫通導体3の側面に沿った環状の空隙4が形成されている配線基板である。貫通導体3の熱膨張を空隙4によって吸収することができるため、貫通導体3の長さ方向の膨張を抑制して、貫通導体3の絶縁板1からの突出を抑制できる。

(もっと読む)

多層配線基板の製造方法

【課題】製造工程を簡素化することができる多層配線基板の製造方法を提供すること。

【解決手段】本発明の多層配線基板の製造方法では、準備工程において、厚さが100μm以下であるシート状のコア絶縁材13が準備され、穴あけ工程において、コア絶縁材13に対してレーザ穴加工が施されてコア主面14及びコア裏面15にて開口するスルーホール用穴16が形成される。導体形成工程において、無電解銅めっき後に電解銅めっきを施すことにより、コア絶縁材13のスルーホール用穴16内全体が充填されてなるスルーホール導体17が形成されるとともに、コア絶縁材13のコア主面14及びコア裏面15の上に導体層19が形成される。

(もっと読む)

導電性ペースト、並びにこれを用いたプリプレグ、金属箔張積層板、及びプリント配線板

【課題】貫通孔への充填性に優れ、接続抵抗が十分低く接続信頼性が十分高いビアを形成できる導電性ペーストを提供すること。

【解決手段】導電粉と硬化性樹脂と硬化剤とを含有する導電性ペーストであって、導電粉が多面体形状を有し、かつ導電粉の粒度分布におけるD10に対するD90の比率が1.0〜4.0であり、硬化剤の含有量が0.3質量%未満である導電性ペースト。

(もっと読む)

半導体パッケージの製造方法

【課題】製造コストが安価であり、高密度パッケージの具現が可能な半導体パッケージの製造方法を提供する。

【解決手段】本発明による半導体パッケージ製造方法は、(A)第1金属層、バリア層115、第2金属層が順に積層された金属部材を備える段階、(B)第2金属層を選択的にエッチングして金属ポスト140を形成する段階、(C)金属ポスト140から露出されたバリア層115を除去し、金属ポスト140に貫通されるように第1金属層上に絶縁層150を積層する段階、(D)絶縁層150の一面に接する第1金属層をパターニングして回路層160を形成する段階を含むことを特徴とする。

(もっと読む)

プリント配線板

【課題】貫通孔内に充填された導電性材料を介して接続された導電層間の導通信頼性を高めることができるプリント配線板を提供する。

【解決手段】本発明に係るプリント配線板1は、第1の導電層3と、第2の導電層4と、第1,第2の導電層3,4の間に配置されており、かつ第1,第2の導電層3,4に至る貫通孔5aを有する絶縁層5と、貫通孔5a内に充填されており、第1,第2の導電層3,4を電気的に接続している導電性材料6とを備える。導電性材料6は、複数の導電性粒子11と樹脂12とを含む。導電性粒子11は、樹脂粒子と、樹脂粒子の表面上に設けられた銅層とを有する。

(もっと読む)

プリント配線板、その製造方法、多層プリント配線板、及びその製造方法

【課題】層間導通に用いるビアホールの底面における接続信頼性を向上させる。

【解決手段】プリント配線板は、可撓性を有する第1の絶縁層21aと、第1の絶縁層21aの第1の主表面に配置されたシード層22aと、シード層22aの上に配置された第1の導体回路23aと、第1の絶縁層21a及びシード層22aを貫通するビアホールの中に埋め込まれ、且つビアホールの底面に表出した第1の導体回路23aに接触する層間導通部24aとを備える。層間導通部24aと第1の導体回路23aとの親和性は、層間導通部24aとシード層22aとの親和性よりも高い。

(もっと読む)

フレキシブル配線板の製造方法

【課題】絶縁体層が液晶ポリマーで形成されたフレキシブル配線板側面電極の信頼性を向上させる簡便な製造方法を提供する。

【解決手段】絶縁体層を貫通する導電性バンプにより、第1の導電性金属層と第2の導電性金属層を電気的に接続した両面配線素板を形成する工程と、導電性バンプの少なくとも一部が露出するよう両面配線素板を厚さ方向に貫通する貫通溝を形成する工程と、少なくとも貫通溝の内壁面に露出した導電性バンプ上にメッキにより側面電極を形成する工程とを備える。

(もっと読む)

部品内蔵プリント配線板およびその製造方法

【課題】 高密度実装化、多層配線化および低コスト化が容易な部品内蔵プリント配線板およびその製造方法を提供する。

【解決手段】 コア材11の一主面から他主面に貫通する開口12が形成され、開口12の側壁に圧接する機能素子13が取り付けられ、機能素子13の両端子13a、13bがコア材11の一主面と他主面とに向いて露出する。コア材11の一主面上に第1の層間絶縁層14が形成され、その第1の導体バンプ15が端子13aに接続し、第1の導体層16に電気的に取り出される。同様に、コア材11の他主面上に第2の層間絶縁層17が形成され、その第2の導体バンプ18が端子13bに接続し、第2の導体層19に取り出される。また、この第1の層間絶縁層14と第2の層間絶縁層17は、開口12と機能素子13の間に生じる空隙を埋める。

(もっと読む)

プリント配線板、その製造方法、多層プリント配線板、及びその製造方法

【課題】層間導通に用いるビアホールの底面における接続信頼性を向上させる。

【解決手段】プリント配線板は、可撓性を有する第1の絶縁層21aと、第1の絶縁層21aの第1の主表面に配置されたシード層22aと、シード層22aの上に配置された第1の導体回路23aと、第1の絶縁層21aを貫通するビアホールの底面に表出したシード層22aの上に配置された導体層28aと、ビアホールの中に埋め込まれ、且つビアホールの底面に表出した導体層28aに接触する層間導通部24aとを備える。層間導通部24aと導体層28aとの親和性は、層間導通部24aとシード層22aとの親和性よりも高い。

(もっと読む)

81 - 100 / 758

[ Back to top ]