Fターム[5E346CC09]の内容

多層プリント配線板の製造 (97,916) | 多層の材料・材質 (18,988) | 絶縁材料 (10,015) | 合成樹脂系 (5,654) | エポキシ樹脂系 (1,940)

Fターム[5E346CC09]に分類される特許

161 - 180 / 1,940

電子部品モジュール、及び電子部品モジュールの製造方法

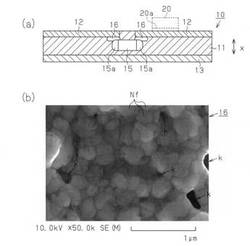

【課題】部品の集積化を図りつつ、配線層と内蔵する電子部品との接合部における比抵抗が高くなることを抑制できる電子部品モジュール、及び電子部品モジュールの製造方法を提供すること。

【解決手段】部品内蔵基板10は、絶縁層11上に形成される厚銅パターン12と、絶縁層11の内部に配置されるとともに、銀ナノフィラーNf同士を焼結した金属焼結体からなる接合材16により厚銅パターン12と電気的に接合された電子部品15と、を備えている。

(もっと読む)

部品内蔵印刷配線板及びその製造方法

【課題】チップ部品を確実に保持した、板厚の薄い部品内蔵印刷配線板を得る。

【解決手段】ガラス材入り有機樹脂コア基板の空孔に、平面視が矩形形状であるチップ部品が設置された部品内蔵印刷配線板であって、前記空孔の四隅が、前記チップ部品の4つの角から間隙を開けて形成され、前記空孔の四辺部が前記チップ部品の四辺と平行に密着し、前記空孔から削り取られたガラス材と樹脂の粒子の塊が前記空孔と前記チップ部品との間に集積して前記チップ部品の四辺を前記空孔に強固に保持させ、前記コア基板と前記チップ部品の両面がビルドアップ層で覆われ、前記ビルドアップ層の表面から前記チップ部品の電極端子に達して電気接続する部品電極接続バイアホールが金属めっきで形成された部品内蔵印刷配線板を製造する。

(もっと読む)

複合多層基板

【課題】小型化可能で、高周波での伝送損失が小さい複合多層基板を提供すること。

【解決手段】導体回路層と誘電体層とが交互に積層されてなり、前記誘電体層が少なくとも1層のセラミック層Cと少なくとも1層の樹脂層Pとから構成される複合多層基板であって、前記樹脂層Pが脂環式構造含有ポリマーを含む架橋性樹脂成形体を硬化してなるものである複合多層基板。

(もっと読む)

電子装置の製造方法及び電子装置

【課題】モールド樹脂の硬化時に、樹脂基板とベアチップとの相対位置が変動することにより、ベアチップの電極パッドと貫通電極とを再配線で接続する際の歩留まりが低下してしまうことのない電子装置の製造方法及び電子装置を提供する。

【解決手段】機能素子が形成されたチップ15を支持体に仮固定するとともに、絶縁部材17を前記支持体に仮固定する。支持体に仮固定したチップ15及び絶縁部材17を、樹脂層16で被覆する。チップ15、絶縁部材17、及び樹脂層16を、支持体から引き離す。絶縁部材17が露出するまで樹脂層16を研磨することにより、チップ15、絶縁部材17、及び樹脂層16からなる再構築ウエハ10を得る。再構築ウエハ10の絶縁部材17に貫通孔を形成し、貫通孔内に貫通電極18を形成するとともに、再構築ウエハ10の上に、チップ15と貫通電極18とを接続する配線21を含む再配線層20を形成する。

(もっと読む)

プリント配線板及びその製造方法

【課題】大きな直径のスルーホールにも小さな直径のスルーホールにも、空孔(ボイド)が発生することなく、充分に樹脂を充填することが可能なプリント配線板を提供する。

【解決手段】第1面と該第1面とは反対側の第2面とを有し、第1貫通孔と該第1貫通孔よりも径が大きい第2貫通孔とを有するコア基板と、該コア基板の第1面上に形成されている第1導体と、該コア基板の第2面上に形成されている第2導体と、前記第1貫通孔の内部に形成され、前記第1導体と前記第2導体とを接続する第1スルーホール導体と、前記第2貫通孔の内部に形成され、前記第1導体と前記第2導体とを接続する第2スルーホール導体と、を有するプリント配線板であって、前記第1貫通孔の内壁と前記第2貫通孔の内壁とは粗化されていて、前記第1貫通孔の内壁の算術平均粗さRa1は、前記第2貫通孔の内壁の算術平均粗さRa2よりも小さいことを特徴とするプリント配線板。

(もっと読む)

複合配線基板

【課題】設計自由度が大きく、かつ多機能、高機能の複合配線基板を提供すること。

【解決手段】上面中央部に電子部品E1を搭載する第1の配線基板1と、この第1の配線基板1の上面に電子部品E1を囲繞する開口部2aを有して接合された第2の配線基板2と、この第2の配線基板2の上面に開口部2aを塞ぐように接合された第3の配線基板3とを備えて成る複合配線基板10であって、開口部2aの内側における第1の配線基板1と第3の配線基板3との間に、第2の配線基板2と異なる層構成または異なる材料から成る第4の配線基板4が接合されている複合配線基板10である。

(もっと読む)

多層プリント配線板の製造方法

【課題】 スルーホール導体の信頼性を低下させない多層プリント配線板の製造方法を提供する。

【解決手段】 レーザにより、テーパ状の第1開口部28a、テーパ状の第2開口部28bとによりスルーホール用の貫通孔28が形成された後、更に、第1開口部28aと第2開口部28bとが連通する部分にCO2レーザが照射され直径が広げられるため、第1開口28Aと第2開口28Bの開口位置がコア基板をはさんでずれても、信頼性の高い貫通孔28の形成が可能である。

(もっと読む)

電子部品内蔵基板及びその製造方法

【課題】電子部品の損傷を防止することができ、電子部品と配線との接続部位における電気抵抗を軽減して導電特性を改善することが可能であり、さらにはIC端子と樹脂絶縁層との密着性をも高め得る、電子部品内蔵基板及びその製造方法を提供する。

【解決手段】基板20の上に、電子部品1等を載置し、その上に絶縁層31を設けた後、電子部品1の端子2上の絶縁層31にビアホールVを穿設する。電子部品1の端子2は、例えば、第1金属層201、第2金属層202、及び第3金属層203の積層構造を有している。ビアホールVの形成時には、電気抵抗が比較的高い第3金属層203の一部を除去し、その部位にビア導体を含む配線層を接続する。また、第3金属層203は、絶縁層31との密着性に優れるものを用いることが好ましい。

(もっと読む)

多層導波管、及びその製造方法

【課題】複数の導波管が重ね合わされ、各導波管の内部が誘電体で充填された構成において、高集積化及び軽量化を図ることができるとともに、信頼性を向上させることができる多層導波管、及びその製造方法を提供する。

【解決手段】基礎導波管形成部101と積層導波管形成部102とは、絶縁性の第1の接着剤50により互いに接着されている。基礎導波管形成部101は、互いに間隔をおいて対向配置された板状の第1及び第2の主導体1a,1bと、それらの間に充填された第1の誘電体2とを有している。積層導波管形成部102は、第3の主導体21と、第3の主導体層21の主面に層状に形成された第2の誘電体22とを有している。第2の誘電体22の主面における第2の貫通導体23aの接着剤50に接する側には、第2の誘電体22の主面から突出するように、ランド24が設けられている。

(もっと読む)

配線基板の製造方法

【課題】本発明は、仮基板上に剥離できる状態でビルドアップ配線層を形成する配線基板の製造方法で、何ら不具合の発生なく、信頼性よく低コストで製造できる方法を提供する。

【解決手段】プリプレグ上の配線形成領域Aに下地層が配置され、下地層より大きな金属箔が配線形成領域Aの外周部Bに接するように、下地層を介して金属箔をプリプレグ上に配置し、加熱・加圧によってプリプレグを硬化させることにより、仮基板を得ると同時に、仮基板に金属箔を接着する。その際に下地層と金属箔の密着強度が0.01N/cm〜0.04/cmとなるような構成とする。その後に、金属箔の上にビルドアップ配線層を形成し、その構造体の下地層の周縁部分を切断することにより、前記仮基板から金属箔を分離して、金属箔の上にビルドアップ配線層が形成された配線部材を得る。その後、金属箔を取り除いて、コア基材のない配線基板を得るものである。

(もっと読む)

配線基板の製造方法

【課題】コア用の配線導体の厚みが局所的に不足して配線導体の導通抵抗が大きくなったり断線したりする事を抑制する事で微細配線を有する配線基板を安定して得る製造方法を提供する。

【解決手段】表面に傷や打痕による凹み部11を有する状態で絶縁層1上に被着された導体層10の凹み部11のみをレジスト樹脂12で被覆する第1の工程と、凹み部11をレジスト樹脂12で被覆した状態で凹み部11以外の導体層10を凹み部11との段差が小さくなるようにエッチングして厚みを薄くする第2の工程と、レジスト樹脂12を除去した後、導体層10表面を機械的に研磨して平坦化する第3の工程と、導体層10を所定パターンにエッチングして配線導体4を形成する第4の工程とを行なう。

(もっと読む)

配線基板およびその製造方法ならびに半導体装置

【課題】平坦性によるインピーダンス整合及び設計自由度が高く、高密度実装が可能な多層配線基板及びその製造方法並びに半導体装置を提供する。

【解決手段】多層配線基板10は、基板11の上部に絶縁層12を備え、これと対称に基板11の下部に絶縁層13を備える。これらの絶縁層は、ポリイミド樹脂により形成されており、基板11に対してキャスティングによりビルドアップして形成される。ビルドアップされた絶縁層12,13のいずれか又は両方が、基板の流れ方向であるMD方向と、基板の垂直方向であるTD方向とにおいて強度を同じに設定している。

(もっと読む)

回路基板、その製造方法および半導体装置

【課題】平坦かつ高剛性の部品内蔵型回路基板を提供する。

【手段】樹脂シート22b下面に密着し、半導体装置を搭載する搭載領域60直下に開口22d−1を有する第1の銅箔22dと、開口22d−1内に形成され、樹脂シート22bを貫通するビア28と、ビア28下端に接続され、樹脂シート22b下面に配置された電子部品24と、樹脂シート22b下面に密着しかつ電子部品24を包含するモールド樹脂成形体25と、モールド樹脂成形体25が嵌挿される貫通孔21aが設けられた剛性を有するコア板21と、貫通孔21aにモールド樹脂成形体25が嵌挿された前記コア板21を、樹脂シート22b下面に貼着する接着材26と、を備えたコア部材20を有する回路基板120。

(もっと読む)

電子部品内蔵配線板及びその製造方法

【課題】電子部品内蔵配線板における電気的接続の信頼性を高める。

【解決手段】配線板10が、キャビティR10を有する基板100と、キャビティR10に収容され、電極210、220を有する電子部品200と、電子部品200上に形成された接着層400(絶縁層)と、接着層400に形成された孔401a、402a(ビアホール)内に導体が形成されてなるビア導体401b、402bと、ビア導体401b、402bを介して電極210、220に電気的に接続される導体層301と、を有し、導体層301が、電極210、220の少なくとも1つの外側の縁の直上に面状の導体パターンを有する。

(もっと読む)

配線基板の製造方法、電子部品の製造方法、配線基板および電子部品

【課題】配線基板に形成する配線をより微細化できる技術を提供すること。

【解決手段】絶縁層と導電層との少なくともいずれかによって形成した層を複数積層させて前記絶縁層および前記導電層を含む積層体を形成する積層体形成工程と、前記積層体形成工程において形成した前記積層体を、複数の前記層と交差する面に沿って切断する切断工程と、を含む配線基板の製造方法とした。

(もっと読む)

積層型回路基板およびこれを搭載した電子機器

【課題】積層型回路基板における良好なインピーダンスコントロールと十分な不要輻射シールド効果とを両立させる。

【解決手段】積層型回路基板1は、表層側から順に、導体により形成された第1のグランド層2bと、信号配線パターンが形成された信号配線層2cと、第1のグランド層による信号配線パターンのインピーダンスコントロールを可能とするための開口部2d′を有する導体により形成された第2のグランド層2dとがそれぞれの間に絶縁層3c,3dを挟んで積層された部分を含む。上記開口部の内側に、それぞれの間に開口が形成されるように配置された複数のグランド線7が設けられている。

(もっと読む)

ビルドアップ用プリプレグ

【課題】内層回路の埋め込み性の向上と、厚み精度の向上との両立を図る。

【解決手段】ビルドアップ用プリプレグ1は、繊維基材2と、繊維基材2の両面に設けられた樹脂層3、4とを備え、IPC−TM−650 Method 2.3.17に準拠し、171±3℃、1380±70kPaの条件で5分間加熱加圧して測定された樹脂流れが、15重量%以上50重量%以下であり、対向する一対のゴム板によりプリプレグ1を挟んだ状態で、120℃、2.5MPaの条件下に加熱及び加圧したとき、平面視で繊維基材2の外縁からはみ出る樹脂層3、4の重量が、樹脂層3、4の全体に対して、5重量%以下である。

(もっと読む)

フレックスリジッドプリント配線板

【課題】電磁障害の発生を防止することができるフレックスリジッドプリント配線板を提供する。

【解決手段】複数のリジッド部1がフレックス部2を介して一体化されて形成されたフレックスリジッドプリント配線板Aに関する。銅箔10と樹脂層5を積層して形成された銅箔付き樹脂シート11の前記樹脂層5をフレキシブル基板7に重ねて前記銅箔付き樹脂シート11を前記フレキシブル基板7に接着する。所定領域の銅箔10を所定パターン形状となるように除去して導体回路8を形成する。この領域にリジッド基板9を積層して前記リジッド部1が形成されている。前記領域以外の領域に前記フレックス部2が形成されている。前記フレックス部2の銅箔10を除去し、これにより露出した前記樹脂層5に銀を蒸着又は銀ペーストを塗布・焼成することによって、前記フレックス部2に銀系の電磁波シールド層12が形成されている。

(もっと読む)

熱硬化性組成物、接着フィルム、及び多層プリント配線板

【課題】絶縁性、デスミア性、及び耐メッキ密着性に優れる熱硬化性組成物、前記熱硬化性組成物を用いた接着フィルム、及び前記熱硬化性組成物を用いた多層プリント配線板の提供。

【解決手段】一分子中に2個以上のエポキシ基を有するエポキシ樹脂と、ラジカル重合可能な二重結合を有する基及びエポキシ基と反応可能な基の少なくともいずれかとトリアゾール環とを有する化合物と、を含有する熱硬化性組成物である。更にフェノール系硬化剤を含有することが好ましい。

(もっと読む)

フレキシブルプリント配線板の製造方法

【課題】内層のフレキシブル基板を撓みにくくすることができるフレキシブルプリント配線板の製造方法を提供する。

【解決手段】フレキシブル基板1が、その片面又は両面に導体パターン2を設けて矩形状に形成される。金属箔付き樹脂シート3が、少なくとも縦及び横のいずれかの長さが前記フレキシブル基板1の縦又は横の長さよりも短い矩形状の樹脂層4を、前記樹脂層4の縦及び横の長さと同じ長さ以上の縦及び横を有する矩形状の金属箔5に設けて形成される。前記金属箔付き樹脂シート3の前記樹脂層4の少なくとも縦及び横のいずれかの両端から前記フレキシブル基板1がはみ出すように、前記フレキシブル基板1の前記導体パターン2が設けられた面に前記金属箔付き樹脂シート3の前記樹脂層4を重ねて積層する。この両外側に前記金属箔5と同じ大きさ以上の離型用金属箔6を積層する。この積層物7を2枚の金属板8で挟んで加熱加圧して積層成形する。

(もっと読む)

161 - 180 / 1,940

[ Back to top ]