Fターム[5E346EE24]の内容

多層プリント配線板の製造 (97,916) | 多層形成の方法 (8,890) | グリーンシート法型のもの (1,694) | 積層法が特定されたもの (797) | シート積層法型 (609)

Fターム[5E346EE24]に分類される特許

161 - 180 / 609

複合配線基板の製造方法

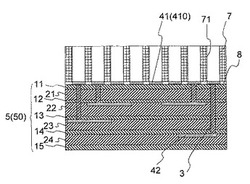

【課題】 作業工数を減らし、安価に製造できるとともにボイドを効果的に排出できる寸法精度の高い複合配線基板の製造方法を提供する。

【解決手段】 第1のガラスセラミックグリーンシート11〜15と、これよりも高い温度で焼成収縮を開始する第2のガラスセラミックグリーンシート21〜24とを作製し、接続端子用パターン41が上面となるように、ガラスセラミックグリーンシート積層体5を作製し、第2のガラスセラミックグリーンシート21〜24の焼成収縮終了温度よりも溶融温度が高く、接続端子用パターン41に対応して形成された複数の貫通孔71を有する中継基板7を作製し、接続端子用パターン41と複数の貫通孔71とが重なるように、ガラスセラミックグリーンシート積層体5の上面に接合材8を介して中継基板7を積層し、中継基板7が積層されたガラスセラミックグリーンシート積層体5を焼成する。

(もっと読む)

配線基板

【課題】複数のセラミック層を積層してなり、内部に中空部を有し、その底面や天井面などに形成した2層以上で平行な単一の導体層、および中空部と外部との間を連通する貫通孔を有し、導体層を含む形状・寸法精度に優れた配線基板を提供する。

【解決手段】複数のセラミック層s1〜s6を積層してなり、平面視が矩形の表面3、裏面4、およびこれらの間に位置する4つの外壁面5a,5bを有する基板本体2と、該基板本体2の内部に形成され、且つセラミック層s1〜s6のうち、中層のセラミック層s2〜s4の内側に形成された中空部6と、該中空部6の天井面7および床面8と、基板本体2の表面3および裏面4との間を個別に貫通する貫通孔h1,h2と、中空部6の天井面7および床面8に、2層が平行に形成されている単一の導体層10,17と、を備えた配線基板K1であって、貫通孔h1,h2は、中空部6の天井面7および床面8において、導体層10,17が形成された領域を除いた位置に開口している、配線基板K1。

(もっと読む)

積層型電子部品の製造方法

【課題】用いられるセラミックグリーンシートの面内での厚みばらつきが生じても、内蔵されるコンデンサの容量ばらつきを抑制できる、多層セラミック基板の製造方法を提供する。

【解決手段】セラミックグリーンシート2の複数個所での厚みを厚み測定部48において測定し、演算処理装置54において、厚みばらつきを求め、この厚みばらつきをパラメータの1つとして、導体膜の必要なサイズを算出し、この算出された必要なサイズに対応する印刷パターンデータ56に基づいて印刷部51において導体膜を印刷する。

(もっと読む)

配線基板およびその製造方法

【課題】複数のセラミック層を積層してなる基板本体の中空部に腐食(変色)などのない内部導体層を有し、且つ該基板本体の表面などに露出して形成した外部導体層にメッキ膜を確実に被覆した配線基板およびその製造方法を提供する。

【解決手段】複数のセラミック層s1〜s6を積層してなり、平面視が矩形の表面3、裏面4、および四つの外壁面5a,5bを有する基板本体2と、該基板本体2の内部に形成され、且つ上記複数のセラミック層s1〜s6のうち、最上層と最下層のセラミック層s1,s6および下層側のセラミック層s5を除いた中層のセラミック層s2〜s4の内側に形成された中空部6と、該中空部5の床面8を形成する下層側のセラミック層s5の表面に平面形状に形成された単一の導体層10と、上記中空部5の天井面7と基板本体2の表面3との間を貫通する複数の貫通孔h1と、を備え、該貫通孔h1は低温焼成セラミックからなる充填材j1により閉塞されている、配線基板K1。

(もっと読む)

セラミック基板および電子部品の製造方法

【課題】 平坦で焼成班のないセラミック基板を簡便に効率よく製造する方法を提供すること。

【解決手段】 少なくとも複数のグリーンシートが積層された焼成前のグリーンセラミック基板11の両主面11a、11bが、多孔質セラミック焼成体5a、5bに直接挟持されたユニット8を形成する工程と、前記ユニット8を焼成する焼成工程と、を有し、前記多孔質セラミック焼成体5a、5bには、表裏面を貫通する貫通孔が多数形成されているセラミック基板の製造方法。

(もっと読む)

シート乾燥炉、並びに、カード状のセラミックグリーンシートの製造方法

【課題】高い乾燥温度や炉長の延長に頼ることなく、効率のよい乾燥を行うことができる、シート乾燥炉等を提供する。

【解決手段】シート乾燥炉1は、通気孔を有し、且つ、乾燥対象乾燥対象シートを載置し、移動させる搬送体7を備える。さらに、シート乾燥炉には、搬送体の上方に設けられてシートに向けて乾燥用気体を上方から下方に向けて噴射する噴出ノズル9と、搬送体の下方に設けられて、上方から噴出された乾燥用気体を吸引する吸引ノズル11とを備える。

(もっと読む)

多層セラミック基板の製造方法

【課題】多層セラミック基板の製造方法が開示される。

【解決手段】本多層セラミック基板の製造方法は、結晶化ガラス成分を含有する複数のセラミックグリーンシートが積層されて成り第1及び第2面を有するセラミック積層体と、セラミック積層体の第1及び第2面のうち他のセラミック積層体と接する面として提供される面に形成され、非結晶化ガラス成分を含有する第1接合用セラミックグリーンシートを含む複数のセラミックブロックを備える段階、複数のセラミックブロックを焼成する段階、隣接した複数のセラミックブロックの第1接合用セラミックグリーンシート同士が向い合うよう複数のセラミックブロックを積層する段階、及び第1接合用セラミックグリーンシートの非結晶化ガラス成分を利用して複数のセラミックブロックを接合させる段階を含む。

(もっと読む)

配線基板およびその製造方法

【課題】腐食性流体に晒される環境下でも使用できる配線基板を提供する。

【解決手段】配線基板(1)は、アルミナを含む基板(2)と、基板(2)の内部に設けられるとともに、端部が基板(2)の表面に露出した、モリブデンあるいはタングステンを含むビア導体(3)と、基板(2)の表面上に、端部を覆うように設けられた活性金属を含む薄膜(4)と、薄膜(4)上に設けられた白金を含む導体層(5)とを有する。

(もっと読む)

セラミック多層基板の製造方法

【課題】焼成後のセラミック多層基板の収縮率を0.17%以下に抑制することが出来るセラミック多層基板の製造方法を提供する。

【解決手段】複数のグリーンシートを積層してセラミック多層基板を作製するセラミック多層基板の製造方法において、前記複数のグリーンシートを積層して第1の圧力を加えた仮積層体を作製する第1の積層体作製工程と、前記第1の積層体作製工程の後、前記仮積層体を前記第1の圧力から開放する圧力開放工程と、前記圧力開放工程の後、前記仮積層体を前記第1の圧力よりも小さい第2の圧力を加える第2の積層体作製工程とからなるセラミック多層基板の製造方法。

(もっと読む)

セラミック基板及びその製造方法

【課題】絶縁層のボイド等の欠陥から脱粒する塵埃発生が抑制されたセラミック基板を提供する。

【解決手段】セラミック基板10は、セラミックスからなるフィラーとガラス成分とを有するセラミックグリーンシート(第一絶縁層11)をセラミックフィラー同士が結合してなる多孔質セラミック層(第二絶縁層12)と密着させて焼結することによって形成される。ガラス成分が多孔質セラミック層に拡散することにより、ボイドの発生を抑制する。フィラー結合部は、セラミック基板10の厚み方向における中央部よりも端部において多く存在する。

(もっと読む)

無収縮多層セラミック基板の製造方法

【課題】本発明は、無収縮多層セラミック基板の製造方法に関する。

【解決手段】複数のセラミックグリーンシートのうち一部セラミックグリーンシートに少なくともひとつ以上の導電性ビア及び電極パターンを形成する段階と、上記セラミックグリーンシートを積層してセラミック積層体を形成する段階と、上記セラミック積層体の一面または両面のうち上記導電性ビア及び上記導電性ビア周辺を含む領域にエアロゾル蒸着法を利用して難焼結性粉末から成る収縮抑制用薄膜を選択的に形成する段階と、上記収縮抑制用薄膜が形成されたセラミック積層体の上面及び下面のうち少なくとも一面に、上記セラミック積層体の収縮を抑制するための収縮抑制用グリーンシートを配置させ未焼結多層セラミック基板を形成する段階と、上記未焼結多層セラミック基板を焼成する段階と、を含む。

(もっと読む)

セラミック積層体及びセラミック焼結体の製造方法

【課題】本発明は、セラミック積層体及びセラミック焼結体の製造方法に関する。

【解決手段】本発明の一側面は、第1セラミック粒子とガラス粒子を具備する一つ以上のセラミックシート及び前記セラミックシートと接触した状態で交互に積層され、前記セラミックシートの焼結温度より高い温度で焼結される特性を有する第2セラミック粒子を具備する一つ以上の拘束用シートを含み、前記ガラス粒子の粒径及び前記第1セラミック粒子の粒径は前記第2セラミック粒子の粒径より大きいことを特徴とするセラミック積層体を提供する。本発明によると、焼成時セラミック積層体に拘束力を均一に与えることができる拘束用シートを具備するセラミック積層体を得ることができる。

(もっと読む)

未焼結多層セラミック基板及び多層セラミック基板の製造方法

【課題】未焼結多層セラミック基板及び多層セラミック基板の製造方法を提供する。

【解決手段】多層セラミック基板の製造方法は、複数のセラミックグリーンシートのうち少なくとも一つのセラミックグリーンシートに少なくとも一つのビアホール及び電極パターンを形成する段階と、上記ビアホールが形成されたセラミックグリーンシートの一方面に高分子樹脂層を接合する段階と、上記高分子樹脂層のうち上記ビアホールにより露出された領域にエアロゾル蒸着法を用いて上記ビアホールの高さより低い高さにビア電極を形成する段階と、上記セラミックグリーンシートを積層してセラミック積層体を形成する段階と、上記セラミック積層体の一方面または両面に収縮抑制用グリーンシートを接合して未焼結多層セラミック基板を形成する段階と、上記未焼結多層セラミック基板を焼結する段階と、を含むことにより、焼成後ビア電極の収縮が殆ど無いためビア電極の主面方向の収縮によるビアホール内の気孔の発生とビア電極突出の不良を防ぐことができる。

(もっと読む)

無収縮セラミック基板及び無収縮セラミック基板の製造方法

【課題】本発明は無収縮セラミック基板及びその無収縮セラミック基板の製造方法に関する。

【解決手段】本発明による無収縮セラミック基板は、複数のグリーンシートを積層して形成されたセラミック積層体と、上記セラミック積層体に貫通形成されるビア電極及び、上記セラミック積層体の表面に形成され上記ビア電極と電気的に連結される外部電極を含む電極部と、及び上記セラミック積層体及び上記電極部の間に形成され上記電極同士に電気的な連結が弱くなることを防ぐための界面部と、を含む。

(もっと読む)

電子部品、及びその製造方法、及び電子部品集合体

【課題】外部電極の剥離を効果的に防止するとともに小型化した電子部品と、その製造方法と、電子部品集合体を提供する。

【解決手段】外部電極11〜13は、基体Mの少なくとも2つの隣接面S1,S2,S3にわたって、湾曲した状態で基体Mへと押し込まれている。このため、外部電極11〜13の裏面132だけでなく、側面131も基体と接触させることができ、接触面積の増加によって外部電極11〜13と基体Mの接合力が増す。さらに、実装時に回路基板が撓んでも、湾曲部分を接続している半田がこれを緩衝することができるため、外部電極11〜13の剥離を効果的に防止しうる。また、外部電極11〜13の表面から基体Mの表面にかけての段差を減少させることができるために、低背化及び狭幅化して小型化しうる。

(もっと読む)

多層セラミック基板及びその製造方法

【課題】ウェハー上のパッドとの接続に関して十分な寸法精度を有し、なおかつ、温度差が大きな試験等の場合でも、ウェハー上のパッドと基板上に形成された接続端子とが接続不良無く接続することが可能な多層セラミック基板及びその製造方法を提供すること。

【解決手段】ムライトを主結晶とするセラミックを有する多層セラミック基板1であって、ムライト以外の成分として、Si及びAlを含み、−50〜150℃の平均熱膨張係数が3.0〜4.0ppm/℃で、且つ、−50〜150℃における各温度の熱膨張係数α1と、同じ温度でのSiの熱膨張係数α2とが、0ppm<α1−α2≦2.5ppmの関係を有する。

(もっと読む)

電子部品および電子部品用基板ならびにそれらの製造方法

【課題】 リフロー時の表面実装部品の移動を方向づけて、リフロー後の表面実装部品の実装位置を制御することができる電子部品用基板およびそれを用いた電子部品ならびにそれらの製造方法を提供する。

【解決手段】 基材層2と、基材層2の少なくとも一方主面に形成された複数の外部導体6と、を有する電子部品用基板11と、はんだ8を介して外部導体6に電気的に接続された表面実装部品10a〜10cと、を備える電子部品1において、少なくとも一部の外部導体6は、その表面が基材層2の主面3に対して傾斜している傾斜外部導体16である。

(もっと読む)

多層セラミック基板の製造方法及び該製造方法に用いる台座シート

【課題】多層セラミック基板の製造方法において、積層工程におけるセラミックグリーンシートの積層安定性及び切断工程における積層体の切断安定性を確保しつつ、積層工程で最下層のセラミックグリーンシートを台座に固定するために用いた台座シートを切断工程が完了するまでそのまま用い続けるようにする。

【解決手段】ベースシート100の片面に粘着層110が形成された台座シートにおいて、前記粘着層110が、(A)溶媒、(B)粘着剤として、ポリビニルブチラールとポリビニルアルコールとポリアクリレートとポリメタクリレートとセルローズアセテートとからなる群より選ばれる少なくとも1つ、及び(c)可塑剤、を含有する粘着層用組成物がベースシート100の片面に塗布されたことにより形成されている。

(もっと読む)

ガラスセラミック基板およびコイル内蔵ガラスセラミック配線基板ならびにガラスセラミック基板の製造方法

【課題】 絶縁層とフェライト層との間の接合強度をより向上させたガラスセラミック基板を提供する。

【解決手段】 ガラス相および第1結晶を含むガラスを有するガラスセラミックスからなる絶縁層1と、フェライト結晶を有するフェライト層2と、絶縁層1とフェライト層2との間に設けられた第2結晶を含むガラスを有する中間層3とが積層されており、第2結晶は、フェライト結晶および第1結晶と同一の結晶構造であるとともに、第2結晶とフェライト結晶との格子定数の差、および第2結晶と第1結晶との格子定数の差は、それぞれ前記第2結晶の格子定数の10%以内であるガラスセラミック基板である。第1結晶と第2結晶との界面、および第2結晶とフェライト結晶との界面にボイドや隙間がないため、これらの間の接合強度の高いガラスセラミック基板を実現することができる。

(もっと読む)

半導体装置の製造方法

【課題】 作業工数を減らし、安価に製造できるとともにボイドを効果的に排出できる寸法精度の高い半導体装置の製造方法を提供する。

【解決手段】 本発明は、第1のガラスセラミックグリーンシート11〜14と、この焼成収縮終了温度よりも高い温度で焼成収縮を開始する第2のガラスセラミックグリーンシート21〜23とを複数組み合わせてガラスセラミックグリーンシート積層体5を作製する工程と、多層配線基板50よりも大きな質量であってガラスセラミックグリーンシート積層体5の上面を覆うような大きさの放熱板6を積層する工程と、放熱板6が積層されたガラスセラミックグリーンシート積層体5を、第2のガラスセラミックグリーンシート21〜23が焼成収縮する温度であって放熱板6が溶融しない温度で焼成して、放熱板6が接合された多層配線基板50を作製する工程とを有する。

(もっと読む)

161 - 180 / 609

[ Back to top ]