Fターム[5E346GG08]の内容

多層プリント配線板の製造 (97,916) | 製造・加工・処理手段 (12,987) | 製造工程・製造装置 (12,564) | グリーンシート法型製造工程 (2,840) | 圧着・積層・外形切断 (676)

Fターム[5E346GG08]に分類される特許

661 - 676 / 676

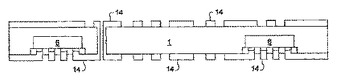

電子モジュールの製造方法

本発明は電子モジュールを製造する方法に関し、電子モジュールは導体パターン層(14)に電気的に接続される構成要素(6)を含む。この方法では、導体層(4)内に接点開口(17)を作製し、接触開口どうしの位置関係は、構成要素(6)の接触領域(7)どうしの位置関係に対応する。この後、構成要素(6)の接触領域(7)が接点開口(17)の位置に来るように、構成要素(6)と導体層(4)とを互いに位置合わせして、構成要素(6)を固定する。この後、構成要素(6)を導体層(4)に接続する導体材料を、少なくとも接点開口(17)内および構成要素(6)の接触領域(7)に作製する。接点の作製後に、導体層(4)をパターン化して導体パターン層(14)を形成する。  (もっと読む)

(もっと読む)

導電体充填ビアを用いた内蔵キャパシタ

内蔵キャパシタ及びその製造方法が提供される。内蔵キャパシタの製造方法は、誘電体基板(100)に少なくとも1つの孔部(115)を形成する工程を含む。孔部を形成するため、誘電体基板は機械的に打ち抜かれ、或いはレーザ切断され得る。第1電極(470)を形成するために孔部は導電体(250)で充填される。第1電極と電気的に接触しないように誘電体基板に導体(360)が形成される。孔部の深さ及び/又は断面積は、電極と導体との間に所望量の容量結合が設けられるように選定される。さらに、第2導体が、第1電極と電気的に接触するように誘電体基板に堆積される。少なくとも第2の孔部が誘電体基板に形成され、第2電極を形成するために導電体で充填される。第2電極は第1電極に電気的に接続される。  (もっと読む)

(もっと読む)

薄膜複合材料およびその製造方法、ならびに当該薄膜複合材料を用いた多層配線板および電子部品

本発明は、めっき法で形成される金属層との密着性に優れ、かつ、めっき薬液に侵食されにくい金属酸化物薄膜複合材料を提供することを目的とするものであり、金属薄膜付き銅箔上の金属薄膜表面に、少なくとも、構成元素としてTiを含むアモルファス金属酸化物薄膜層を構成の最外層として有する誘電体薄膜を設けた薄膜複合材料を提供することで上記目的を達成した。 (もっと読む)

単一のバイアにより固定されたパッドをもつ多層セラミック基板及びこれを形成する方法

【課題】 単一のバイアにより固定されたパッドをもつ多層セラミック基板及びこれを形成する方法を提供すること。

【解決手段】 外部金属パッドが、この金属パッドに隣接した第1セラミック層内の単一の金属充填バイアにより基板に固定される多層セラミック基板が提供される。次に、この単一の金属充填バイアは、第1セラミック層に隣接した次のセラミック層内のより大きな単一の金属充填バイアにより基板に固定される。金属充填バイア及び金属パッドの100容積パーセントは金属であることが好ましい。

(もっと読む)

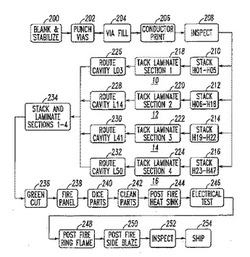

複数キャビティと,内蔵セラミックリングフレームを有するLTCCT/Rモジュールの製造方法

高温で同時焼成されたセラミック(HTCC)材料の代わりに低温同時焼成セラミック(LTCC)材料を利用し,プロセス中に,金属リングフレームとは対照的なセラミックフレームを形成することも含む複数のラミネート化工程の組合せを利用する,送信/受信(T/R)モジュールを製造する方法。鑞付け金属被覆は,ピンコネクタと共にヒートシンクと蓋を取り付けるためにも利用される。ピンコネクタは,側面印刷工程でT/Rモジュールの側面に形成される。 (もっと読む)

積層プリント基板の構造内蔵

【課題】従来の技術は、発熱部品を積層プリント基板の表層、もしくは裏層に実装する構成であった。

そのため、このような構造の場合、ヒートシンクに面している一方向からしか、効率良く放熱できない。また、より効率良く放熱するため、内層にヒートパイプ面積を大きくすると、内層パターン配線の領域が少なくなるという問題があった。

【解決手段】上記目的を達成するために、本発明の積層プリント基板の放熱構造は、発熱部品を積層基板内部に設置することで、前記発熱部品の全周囲から、効率よくかつ効果的に放熱できる積層プリント基板の放熱構造を提供できる。

【効果】本発明によれば、発熱部品の熱を、効率よく、効果的に放熱できる積層プリント基板の放熱構造を提供できる。

(もっと読む)

セラミック配線基板

【課題】ディジタル動作する電子部品と接続される電源層やグラウンド層で発生する電源電圧変動を防止し不要放射ノイズを広い周波数範囲で抑制する。

【解決手段】絶縁基板2の表面および/または内部に基板のほぼ全面にわたり、絶縁層2bを介して電源層5とグランド層6とを形成し、電源層5および/またはグラウンド層6を低抵抗導体層5a、6aと高抵抗導体層5b、6bを積層した2層以上の積層体からなり、電源層5とグラウンド層6の少なくとも一方の対向面側に高抵抗導体層5b、6bを形成したセラミック配線基板において、低抵抗導体層5a、6aを30乃至100質量%のMoと、0乃至70質量%のWとからなる導体材料にて、高抵抗導体層5b、6bを10乃至70質量%のWと、30乃至90質量%のReとからなる金属100質量部に対して、10乃至40質量部の絶縁物を含有した導体材料によってそれぞれ形成する。

(もっと読む)

立体配線基体、電子部品、回路基板及び電子機器、並びに、立体配線基体及び電子部品の製造方法

【課題】配線基板に実装することにより、単位面積あたりの電子素子数を増加させる立体配線基体とその製造方法、並びに、立体配線基体を用いた電子部品とその製造方法、回路基板及び電子機器を提供する。また、放熱性に優れた立体配線基体とその製造方法及び電子部品とその製造方法を提供する。

【解決手段】層内導電部を有する平面配線層と、スルーホールの形成された電気絶縁部及びスルーホールに形成された層間導電部を有する層間配線層とが交互にかつ一方向に複数積層され、かつ、内部に層内導電部と層間導電部とよりなる内部配線群が複数の面に複数の電子素子を実装できるように形成された多面体状の配線基体を作製する。更に、多面体状の配線基体に、内部配線群又は電子素子からの発熱を効率よく外部に放熱させるための放熱穴や放熱フィン等の放熱手段を設ける。

(もっと読む)

多層配線基板

【課題】 高速で動作する電子部品を搭載する多層配線基板において、クロストークノイズと同時スイッチングノイズとEMIノイズを共に低減する。

【解決手段】 第1の平行配線群3a・3cと、それに直交する第2の平行配線群3b・3dと、それらを電気的に接続する貫通導体群とから成る積層配線体を具備して成る絶縁基板2の上面中央部に半導体素子7の搭載部を有し、下面に外部電極6が設けられ、内部に内蔵キャパシタ4・5を介して外部電極6より半導体素子7に電源供給する多層配線基板であって、内蔵キャパシタ4・5を、半導体素子7の動作周波数帯域から高調波成分の周波数帯域の範囲において異なる共振周波数を有する複数のものが並列接続されるように形成し、かつ異なる共振周波数間に発生する反共振周波数における合成インピーダンス値を所定値以下とした。

(もっと読む)

ビルドアップコア基板、ビルドアップ配線基板、及びその製造方法

【課題】 形状寸法のバラツキが極めて少ない熱・電気伝導性ポストを封入した基板及び短距離配線を可能にし動作周波数の高速化に容易に対応できるようにする。

【解決手段】 次の工程を主要工程とするビルドアップコア基板の製造方法と、ビルドアップコア基板、ビルドアップ配線基板である。バリヤ層(材質はNi,Ti,Sn等)の一方の主面にポスト形成層(材質はCu等)を、他方の主面にキャリヤ層(材質はFe−Ni合金等)を接合し、エッチングによりバリヤ層に達する迄除去して、熱・電気伝導性ポスト(材質はCu等)16が所定ピッチで複数個、林立するパターンエッチング品を作り、プリプレグ12を積層し、加熱加圧して第1積層品を作る。該第1積層品から前記キャリヤ層を除去し、更に前記バリヤ層を除去して第2積層品を得て、プリプレグ12を積層し、加熱加圧してビルドアップコア基板を製造する。

(もっと読む)

ビルドアップコア基板、ビルドアップ配線基板、及びその製造方法

【課題】 機械的研磨を用いずに熱・電気伝導性ポストと絶縁層の厚みを均一に制御できる新規な製造方法を提供し、その結果、高速化に最適なビルドアップ配線基板を提供する。

【解決手段】 本発明は下記の工程を主要工程とするビルドアップコア基板の製造方法と、それにより可能となったビルドアップコア基板、ビルドアップ配線基板である。(1)バリヤ層の一方の主面にポスト形成層を、他方の主面にキャリヤ層を接合する。(2)エッチングによりバリヤ層に達するまで除去して、熱・電気伝導性ポスト16が所定ピッチで複数個、林立するパターンエッチング品を作り、プリプレグ12を積層し、加熱加圧して第1積層品を作る。(3)該第1積層品から前記キャリヤ層を除去する。(4)更に前記バリヤ層を除去して第2積層品を得て、プリプレグを積層し、加熱加圧してビルドアップコア基板を製造する。

(もっと読む)

プリント配線板及びプリント配線板の製造方法

【課題】 ループインダクタンスを低減できるプリント配線板の製造方法を提案する。

【解決手段】 プリント配線板10のコア基板30内に、チップコンデンサ20を配設する。これにより、ICチップ90とチップコンデンサ20との距離が短くなり、ループインダクタンスを低減することが可能となる。第1樹脂基板30a、第2樹脂基板30b、第3樹脂基板30cを積層してなるので、コア基板30に十分な強度を得ることができる。

(もっと読む)

マルチワイヤ配線板の製造方法

【課題】 接続信頼性を低下させることなく導体パターンの形成精度に優れ、またビルドアップ層の絶縁層厚の制御に優れたマルチワイヤ配線板の製造方法を提供する。

【解決手段】 複数の導体パターン層の表裏面に樹脂層をそれぞれ重ねて積層一体化する工程と、複数の導体パターン層を貫通する貫通孔を形成する工程と、貫通孔の内壁に導体を堆積して回路基板を形成する工程と、回路基板の表面及び裏面のうち少なくとも片面に不織布プリプレグを重ねて積層一体化して、貫通孔に不織布プリプレグが充填され、回路基板の少なくとも片面にビルドアップ層が形成された積層板を形成する工程と、内層回路が表出する孔を選択的にビルドアップ層に形成する工程と、孔の内壁に導体を堆積する工程と、ビルドアップ層の上に内層回路に接続された導体パターンを形成する工程とを有する。

(もっと読む)

セラミック多層基板の製造方法および製造装置

【課題】 圧着不良を防止し、寸法精度を向上するセラミック多層基板の製造方法および製造装置を提供する。

【解決手段】 圧着時に、外溝44および内溝45によりグリーンシート積層体を拘束し、脱気溝47によりグリーンシート積層体の脱気を行う。このため、圧着時に、グリーンシート積層体の伸びおよび変形が低減されると共に、圧着時の加熱によりグリーンシート積層体に含有される溶剤が気化しても、この気化した溶剤ガスはグリーンシート積層体の内部から外部に排出される。したがって、グリーンシートが剥離したり、ふくれが発生したりすることを防止して圧着不良を防止し、グリーンシート積層体の寸法精度を向上することができる。さらに、拘束部43に外溝44および内溝45を形成し、外溝44および内溝45を横切るように脱気溝47を形成すればよいので、製造設備が安価であり、製造が容易で、製造工数を低減することができる。

(もっと読む)

多層配線基板及びその製造方法

【課題】 コア基板を貫通して形成する導通部を高密度に形成することができ、放熱性、電気的特性に優れた多層配線基板を提供する。

【解決手段】 コア基板の両面または片面に配線パターン34、36が形成され、コア基板を貫通させて形成された導体部に前記配線パターンが電気的に接続された多層配線基板において、前記コア基板が、めっきにより形成されたビア柱26と導体コア部28とからなる導体部と、該ビア柱26と導体コア部28を電気的に絶縁する絶縁体部20とから成る。コア基板に配線パターンを形成した後、導体基板10を除去することによって多層配線基板が得られる。

(もっと読む)

導体ペースト、並びに、セラミック多層基板及びその製造方法

【課題】 低温焼結セラミックグリーンシートとの同時焼成後に隆起、亀裂、セラミック割れ等が発生しにくい導体ペーストを提供すること。

【解決手段】 導体粉末と有機ビヒクルとからなる導体ペーストであって、前記導体粉末が、酸化銅粉末を60.0〜80.0重量%、銅粉末を20.0〜40.0重量%、それぞれ混合してなる導体ペースト。或いは、酸化銅粉末を55.0〜79.5重量%、銅粉末を20.0〜40.0重量%、酸化ニッケル、パラジウム及びタングステンからなる群より選ばれる少なくとも1種の金属粉末を0.5〜5.0重量%、それぞれ混合してなる導体ペースト。

(もっと読む)

661 - 676 / 676

[ Back to top ]