Fターム[5E346HH24]の内容

多層プリント配線板の製造 (97,916) | 目的、課題、効果 (10,213) | 製品性能に関するもの (1,703) | 薄形化 (335)

Fターム[5E346HH24]に分類される特許

201 - 220 / 335

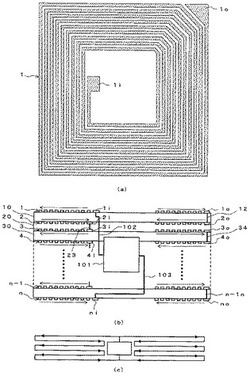

非接触データキャリア、非接触データキャリア用配線板

【課題】保持されたデータを非接触で読み出し可能な非接触データキャリアおよびこの部品である非接触データキャリア用配線板において、より小型化、薄型化を実現すること。

【解決手段】データを格納可能で、かつ、アンテナに接続可能な2端子を有するICチップと、ICチップが内蔵実装された配線板とを具備し、配線板が、n(nは4以上の偶数)層以上の配線層を有し、該n層以上の配線層それぞれに渦巻き状アンテナパターンが形成され、渦巻き状アンテナパターンそれぞれの内周端および外周端のおのおのに接続して縦方向導電体が配され、ICチップの2端子が、それぞれ、n層以上の配線層のうち最も外側の両層に形成された渦巻き状アンテナパターンそれぞれの内周端に縦方向導電体を介して接続されている。

(もっと読む)

電子部品実装方法及びこれを用いた電子部品実装基板

【課題】部品選択の自由度が高い電子部品実装方法及びこれを用いた電子部品実装基板を提供する。

【解決手段】電子部品実装基板10は、多層基板11の裏面11bを基準として表面11a側に実装される電子部品12〜20の上端部までの厚み寸法A1を予め設定し、この厚み寸法A1以内に表面11a側の全ての電子部品X1i(i=1,2,・・・,m(mは正整数))の突出量が揃うように、多層基板11の厚み寸法Dを超えない範囲で電子部品X1iの背の高さ寸法C1iに応じて異なる深さ寸法B1iの凹状のキャビティP1iを多層基板11の表面11a側に形成し、これに電子部品X1iを取り付ける。裏面11b側も同様に、深さ寸法B2iの凹状のキャビティP2iを形成し、これに電子部品X2iを取り付ける。

(もっと読む)

配線基板及びその製造方法

【課題】埋設された部品の信頼性および部品と部品接続部及び配線を含む導電層との接続の信頼性も確保でき、かつ導電層と絶縁層の密着性を確保できるとともに、高密度配線が可能な小型で薄型の配線基板及びその製造方法を提供する。

【解決手段】電気絶縁材からなる一定厚さを有する平板状の基材200の両面に銅箔等の導電体からなる配線パターン201,202及び部品接続部203a,203bと204a,204bをそれぞれ形成する。そして、部品接続部203a,203bと204a,204bを含む部品実装用の開口部209,210を除いた基材200の上面と基材200の下面及び配線パターン201,202の上面を保護層207,208により覆う構成にする。さらに、絶縁層207,208を基材200上に積層して抵抗素子213やチップコンデンサ214を埋没状態に封入する。

(もっと読む)

電子部品内蔵基板

【課題】平面寸法(平面積)や高さ寸法を大幅に縮小することができ、コンパクトに形成できる電子部品内蔵基板を提供する。

【解決手段】一対の配線基板10,20間に電子部品30を搭載した電子部品内蔵基板100であって、配線基板同士10,20がはんだボール40を介して電気的に接続され、電子部品30が搭載された一方の配線基板10と対向する他方の配線基板20において、電子部品30と対向する位置に電子部品30の平面形状よりも大きく開口する開口部24が設けられ、一対の配線基板10,20間が封止樹脂50によって封止されていることを特徴とする。

(もっと読む)

配線基板の製造方法

【課題】 薄型で高密度な配線基板を効率よく製造することが可能な配線基板の製造方法を提供すること。

【解決手段】 主面に開口する複数の孔1aを有する支持基板1の前記主面上に接着剤層2を被着する工程と、前記接着剤層2上に導体層11〜15と絶縁層21〜25とを交互に複数積層して前記導体層11〜15と前記絶縁層21〜25とから成る配線基板用の積層体10を形成する工程と、前記接着剤層2と前記積層体10の間に前記孔1aを通してガスを注入し、該ガスの圧力により前記積層体10を前記接着剤層2から剥離する工程とを含むことを特徴とする配線基板20の製造方法である。

(もっと読む)

配線基板の製造方法

【課題】 薄型で高密度な配線基板を効率よく製造することが可能な配線基板の製造方法を提供すること。

【解決手段】 加熱によりガスを発生する支持基板1の主面上に導体層2,4a,4b,4c,4dと絶縁層3a,5a,5b,5c,3bとを交互に複数積層して導体層2,4a,4b,4c,4dと絶縁層3a,3b,5a,5b,5cとから成る配線基板用の積層体10を形成する工程と、支持基板1を加熱して支持基板1からガスを発生させ支持基板1と積層体10との間の接着力を消失または低下させる工程と、支持基板1との接着力が消失または低下した積層体10を支持基板1より剥離する工程とを含むことを特徴とする配線基板20の製造方法である。

(もっと読む)

多層プリント配線板およびその製造方法

【課題】両面に平坦度の要求されるCSP(チップサイズパッケージ)を実装できる薄型の多層フレキシブルプリント配線板、およびその配線板を安価かつ安定的に製造する方法を提供する。

【解決手段】可撓性絶縁ベース材の少なくとも一面に配線パターンを有するフレキシブルプリント配線板を複数積層してなる多層プリント配線板において、多層プリント配線板の最外層にある部品実装用のランド15aを含む配線パターン間に、補強パターン16aをそなえた多層プリント配線板、およびその製造方法。

(もっと読む)

キー接点内蔵型多層回路基板およびその製造方法

【課題】低コスト化を図ることができると共に、薄型化および軽量化ならびに実装作業を容易にしたキー接点内蔵型の多層回路基板を提供すること。

【解決手段】キー接点の一方となる導体部15を形成した第1基材11と、キー接点の他方となる導体部24を形成した第2基材21と、前記第1基材と第2基材との間に介在されて両基材を積層形成させる層間接着層41とを少なくとも備えた多層回路基板が構成される。前記層間接着層41を構成する素材の一部には開口部61が形成され、前記第1基材のキー接点の一方となる導体部15と前記第2基材のキー接点の他方となる導体部24とが、前記開口部61により形成された内層中空部内において対向するようにして配置される。

(もっと読む)

基板実装方法

【課題】凹部を備える基板を利用して大型部品の実装と他の面実装部品の実装を同じ工程で行い、半田付け箇所のより高い信頼性を確保する基板実装方法を提供する。

【解決手段】孔部に凸部を備えており、凹部と対応する凸部の側壁面と孔部の側壁面とが連続平面上にあるメタルマスクを多層基板にセットするステップと、メタルマスクをセットした多層基板にクリーム半田を印刷するときに、多層基板の配線パターンに印刷するとともに、凹部の側壁面から底面部に沿って形成される配線パターンにもクリーム半田を印刷するステップと、メタルマスクを多層基板から取り外すステップと、多層基板に面実装部品を搭載するときに、凹部に搭載する面実装部品もともに実装するステップと、面実装部品を搭載した多層基板をリフローするステップとを行う基板実装方法である。

(もっと読む)

ビルドアップ型多層プリント配線板用接着シート及びビルドアップ型多層プリント配線板

【課題】半導体装置を一層薄くするとともにその製造時又は素子自体から発生する熱による不具合を生じさせない極薄多層板及びビルドアップ型多層プリント配線板用接着シートを提供する。

【解決手段】全芳香族ポリアミドフィルム3aの片面又は両面に接着剤層3bを積層してなる接着シート3であって、全芳香族ポリアミドフィルム3aの厚さが3〜15μm、接着シート3の総厚が5〜45μmであり、かつ接着シート3の硬化体の熱伝導率が1W/m・K以上であることを特徴とする接着シート3及びそれを用いてなるビルドアップ型多層プリント配線板1。

(もっと読む)

印刷回路基板の製造方法

【課題】第1フォトレジストの厚みを調節することによりキャビティの厚みの公差を確保することができるので基板製造の精密度を高めることができ、キャビティの高さを調節することにより基板全体の厚みを調節できる印刷回路基板の製造方法を提供する。

【解決手段】電子素子が内蔵されるキャビティ(cavity)が形成された印刷回路基板を製造する方法であって、(a)内層回路が埋め込まれたコア基板を提供する段階と、(b)コア基板に層間導通のための第1ビア(via)を形成する段階と、(c)キャビティの位置に対応するコア基板上の位置に第1フォトレジストを選択的に形成する段階と、(d)コア基板に第1外層回路が形成される第1ビルドアップ層を積層する段階と、(e)キャビティの位置に相応する第1ビルドアップ(build−up)層を選択的に除去した後、第1フォトレジストを除去する段階とを含むことを特徴とする。

(もっと読む)

電子部品搭載多層配線基板及びその製造方法

【課題】電子部品と配線基板本体との間をワイヤボンディングで電気的に接続した電子部品搭載多層配線基板においても、電子部品の内蔵を可能とし且つ基板の薄肉化を達成する。

【解決手段】電子部品(34)と、電子部品を収容する第1の開口部(16、26)を有するコア材層(10)と、該コア材層の一方の面に積層され且つ前記第1の開口部より大きい第2の開口部(20)を有する樹脂層(18)と、前記コア材層の他方の面に積層され且つ前記電子部品を支持する支持層(30)と、前記第1の開口部の周囲で且つ第2の開口部の内側の前記コア材層の前記一方の面上に配置された複数の接続用導体部(14b)と、前記電子部品と該接続用導体部との間を電気的に接続するボンディングワイヤ(38)と、前記電子部品及び前記ボンディングワイヤを封止するべく前記第1及び第2の開口部内に充填された封止樹脂(40)と、により構成されることを特徴とする。

(もっと読む)

多層配線基板、多層配線基板構造体

【課題】放熱性を高めることができるとともに、剛性を高くすることで反りを防止でき、しかも肉薄化できて配線のデザインの自由度も高い多層配線基板を提供すること。

【解決手段】本発明の多層配線基板11は、金属配線層51〜56及び接着絶縁層61〜65を備える。金属配線層51〜56は平面方向に延びる金属導体部73を有し、接着絶縁層61〜65はビア導体85を有する。金属配線層51〜56同士は接着絶縁層61〜65を介して接合され、異なる金属配線層51〜56に属する金属導体部73同士はビア導体85を介して互いに電気的に接続される。なお、金属配線層51〜56の厚さは、接着絶縁層61〜65の厚さよりも厚くなっている。

(もっと読む)

多層回路配線板及び半導体装置

【課題】本発明の目的とするところは、半導体チップを搭載する多層回路配線板において、その内部のフィルドビア近傍で発生する熱変型を抑え、信頼性の高い多層回路配線板を提供することである。

【解決手段】上記課題を解決するため、本発明の多層回路配線板は、第1絶縁層と、第1絶縁層上に形成された第1配線層と、第1配線層上に接着剤層を介して積層された絶縁基材とを備え、第1配線層の周囲の第1絶縁層に掘り込みが形成され、掘り込みには接着剤が充填されているものとする。

(もっと読む)

配線基板とその製造方法

【課題】コア基板が薄い場合においても熱履歴により発生する反りやうねりを抑制することができる配線基板を目的とする。

【解決手段】絶縁層21にビアホールが形成されこれらのビアホール内に層間接続するための導電性ペースト22が充填された第1のビア23を有するコア基板24と、このコア基板24の少なくとも一方の面に形成され層間接続するための第2のビア25が形成されたビルドアップ層26とを有するビルドアップ配線板であって、前記コア基板24が有機繊維あるいは無機繊維からなる芯材を含む樹脂複合絶縁材料で構成され、かつ厚みが200μm以下であり、前記ビルドアップ層26はその厚さが層間絶縁性を確保できる最小の厚さ以上確保され、かつフィルム状の樹脂絶縁材料で構成されていることを特徴とする配線基板である。

(もっと読む)

プリント配線板、プリント配線板の外装部品実装方法および電子機器

【課題】内蔵部品に回路接続される外装部品を実装したプリント配線板に於いて、より薄型化、回路の簡素化が図れるとともに、配線パターンの引き回しによる電圧降下、信号漏れ等に配慮した自由度の高い回路配線を可能にした。

【解決手段】内蔵部品の部品実装面を有する板状の第1の基材11と、この第1の基材11の部品実装面に実装された回路部品20と、上記第1の基材11に上記回路部品20を覆う絶縁層12を介して積層された板状の第2の基材13と、この第2の基材13の外層面と上記回路部品20との間に穿設された、電極21aの一部が露出する穴部15と、上記第2の基材13に実装されて上記穴部15を介して上記回路部品20に直接回路接続された外装部品30とを具備する。

(もっと読む)

高周波チップ搭載用多層配線板および高周波回路モジュール

【課題】フリップチップ実装された高周波チップの回路要素の特性、特にインダクタのQを低下させずに薄く形成することができる高周波チップ搭載用多層配線板および高周波回路モジュールを提供する。

【解決手段】

本発明の高周波回路モジュール1は高周波チップ2を高周波チップ搭載用多層配線板3にフリップチップ実装させてなる。この高周波チップ搭載用多層配線板3は、表面層4の下方に中間層5を積層させ、中間層5のグランド層6に第1のグランド面6aが形成される。第1のグランド面6aは回路要素(特にインダクタ)2aと対向する位置に開口部6bを有している。また、中間層5の下方には下層8が積層され、下層8において開口部6bの下方に第2のグランド面8aが形成される。第2のグランド面8aは200μm以上離れている。

(もっと読む)

部品内蔵型多層プリント配線板

【課題】基板の反り発生を防ぎ、配線密度が高く、薄型化が可能な部品内蔵型多層プリント配線板の提供。

【解決手段】第一及び第二の絶縁基板の間に設けられた絶縁層に電子部品が埋め込まれているプリント配線板であって、前記電子部品が前記第一及び第二の絶縁基板の何れか一方に形成された部品実装パッドに実装されていることを特徴とする部品内蔵型多層プリント配線板。

(もっと読む)

電子素子内蔵型印刷回路基板の製造方法

【課題】基板の厚さを薄くすることのできる電子素子内蔵型印刷回路基板の製造方法を提供する。

【解決手段】本発明の電子素子内蔵型印刷回路基板は、(a)パターン22が形成された第1銅箔21に、パターン22と電気的に接続されるように電子素子23を実装する段階と、(b)伝導性突起27が形成された第2銅箔25に、電子素子23と対応した位置にキャビティ28が形成された絶縁層26を積層する段階と、(c)電子素子23がキャビティ28に内蔵され、第1銅箔21と第2銅箔25とが伝導性突起27によって電気的に接続されるように第1銅箔21と第2銅箔25とを積層する段階と、(d)第1銅箔21と第2銅箔25の一部を除去して回路パターン29を形成する段階とを含むことを特徴とする。

(もっと読む)

セラミック基板の製造方法とそれを用いた電子回路モジュール

【課題】スルーホール導体を分割溝の交叉部近傍に設けてもセラミック集合基板を所望形状に分割できて個片化した基板の小型化が促進しやすいセラミック基板の製造方法と、そのようなセラミック基板を用いた電子回路モジュールを提供すること。

【解決手段】セラミック基板1の製造時に、未焼成の多層グリーンシート10の状態で格子状の分割溝12,13の交叉部を円筒状電極9aの一部を含む所定領域に亘って打ち抜き、その抜き穴11に平面視C字形状のスルーホール導体4(円筒状電極9aの残部)を臨出させる。そして、多層グリーンシート10を焼成した後、分割溝12,13に沿って分割して多数のセラミック基板1に個片化すると、セラミック基板1の隅部には切欠き3(分割前は抜き穴11)およびスルーホール導体4が存することになる。スルーホール導体4には、セラミック基板1の主面1aの大部分を覆うシールドケース2の脚片21が半田接合される。

(もっと読む)

201 - 220 / 335

[ Back to top ]